Cunoscând lungimea traseului instrumentului l0 și viteza de avans s0, determină numărul de rotații ale axului n0. necesare pentru fiecare tranziție.

(* Viteza axului este egală cu numărul de fire filetate întregi)

Viteza obținută a axului n0. necesare pentru efectuarea tranzițiilor de lucru separate pentru distanța 10 parcursă de instrument în fabricarea unei părți este indicată în coloana 6 a hărții tehnologice (Tabelul 56).

1. Cu cerințe sporite privind puritatea tratamentului (nu mai mică de v 4), furajul nu trebuie să depășească 0,05 mm / rev pentru tratamentul în formă; atunci când se taie - 0,08 mm / rev, iar la întoarcere -0,2 mm / rev.

2. Alimentează în timpul găuririi și centrarea 0,05-0,3 mm / rev, în funcție de diametrul sculei.

3. Furajul la congelare și desfășurare de 0,10-0,5 mm / rev.

4. Hrănirea pentru rularea longitudinală 0,08-0,4 mm / vol.

5. Fluxurile submersibile corespund fluxului de sculă.

Având în vedere că diferitele tranziții apar la diferite viteza arborelui n, în care viteza arborelui de numere pentru a efectua în mod disproporționat tranzițiile de calcul setările mașinii consumatoare de timp sunt date de rotații Npr ax. proporțional cu timpul. În consecință, numărul de rotații ale axului trebuie să fie adus la oricare număr de rotații, t. E. Enter coeficient ψ de conducere.

Pentru numărul de bază al revoluțiilor axul nos pe minut, luați de obicei numărul de rotații ale celor mai frecvente tranziții, care sunt efectuate la viteze de tăiere relativ mari, adică la viteza maximă a axului.

În conformitate cu tranzițiile stabilite, cel mai mare număr de rotații este prevăzut pentru a treia tranziție, adică nos = n = 1500 rpm.

Numărul dat de rotații ale axului npr pentru toate celelalte tranziții care se realizează la viteze de tăiere mai mici este determinat prin înmulțirea vitezei reale cu adevărat necesare n0 pentru calea dată a sculei cu factorul de reducere ψ.

Coeficientul de reducere ψ este egal cu raportul dintre viteza principală a axului pe minut (nos) și numărul de revoluții ale axului pe minut (n) la care se efectuează această tranziție.

Pentru tranzițiile a treia, a cincea, a noua și a doisprezecea, care se realizează la n = 1500 rpm. avem

pentru tranziția a șaptea

pentru cea de-a zecea tranziție

pentru tranziția a unsprezecea

Utilizând coeficientul de reducere ψ. obținem numerele de viteză date

Valorile coeficienților de reducere ψ sunt introduse în partea superioară stângă a hărții tehnologice, iar numerele reduse de rotație din coloana 7, tab. 56.

Folosind numerele de rotiri date npr, vom gasi suma totala a tuturor numerelor de rotatii npr. (tranzițiile combinate - a doua, a patra, a șasea și a opta - nu sunt luate în considerare.) Când se fabrică o parte

Pentru a determina durata acțiunilor auxiliare (inactivi) și de lucru, exprimate în sutimi (grinzi) ale ciclului, este necesar să se determine:

1) durata aproximativă a ciclului;

2) numărul de grinzi pe trecere auxiliară;

3) numărul de grinzi pentru fiecare cursă de lucru;

4) numărul de rotații ale axului pe ciclu;

5) numărul de rotații ale axului care cade pe o singură gură;

6) numărul de grinzi necesare pentru finalizarea fiecărei tranziții.

Timp total al ciclului Tp.c. poate fi determinată din formula

unde tn este timpul petrecut în mașină pentru efectuarea tranzițiilor de lucru.

unde este suma totală a tuturor numerelor revoluției date;

n este numărul de rotații ale axului pe minut.

Numărul de sute de discuri de camă (raze) necesare pentru mișcări libere. sunt determinate în funcție de durata totală a ciclului Tn.s pentru această mașină în conformitate cu datele pașaportului mașinii.

De obicei, mișcările inactive Kx au următoarea durată aproximativă:

unde - 1 sec. - timpul de alimentare și strângere a materialului;

t2 = 0,667 sec. - durata primei treceri a turelei cu 1/6 viraj;

Pentru fiecare comutare ulterioară a turelei luăm t2 = 1,5-2 sec. care este,

t3 = 0,25 sec. - timpul de comutare a direcției de rotație a axului;

sec. - timpul pentru scoaterea tăietorului;

t5 - timpul pentru ca unealta să răsfoiască suprafețele piesei de prelucrat la capătul prelucrării (atunci când se ia în considerare timpul de măturare, se presupune că este egal cu discul cam de o sută de secunde).

Numărul de treceri sute de mers în gol se ia în funcție de durata acestora, indicată în pașaportul mașinii. Aceste date sunt înregistrate în coloana 9 a rutei (Tabelul 56). Numărul total de treceri sute de mers în gol este Kx = 17,5 grinzi. Pentru a construi curbele curbelor reci, trebuie folosit un șablon special, care este desenat pe o scară de 1. 1 și este atașat pașaportului mașinii (figura 138).

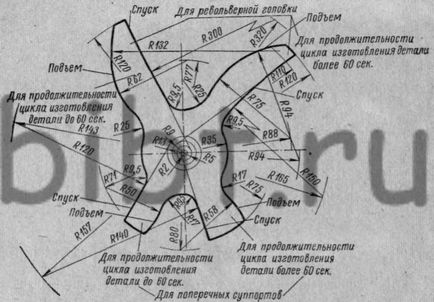

FIG. 138. Model pentru plotarea curbelor de mers în gol.

Numărul de sute de discuri de camă (raze) pentru curse individuale de lucru (tranziții) Kp.x este determinat de formula razei,

unde Kp reprezintă numărul total de sutimi dintr-un disc pentru toate tranzițiile de lucru;

npr - numărul dat de revoluții ale axului pentru această tranziție;

- suma totală a tuturor numerelor de revoluții date.

Va fi numărul de sute de discuri de disc Kp

unde Kx este numărul de raze pentru cursele în regim de mers în gol.

Pentru masina 1136 Kx = 17.5 grinzi. Pentru tranzițiile corespunzătoare obținem

Valorile obținute ale numărului de came Kp pentru mișcările de lucru individuale sunt introduse în graficul 8 al hărții tehnologice (Tabelul 56). Numărul de tranziții consecutive ale lucrătorilor sute și în ordine crescătoare se înregistrează acolo în coloanele 10 și 11.

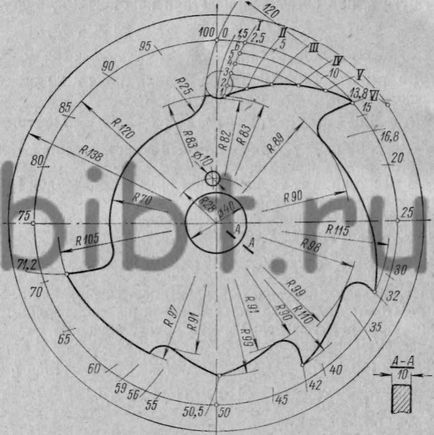

La determinarea razele camei pentru fiecare tranziție ar trebui să ia în considerare distanța de la nas ax la turelă. Cea mai mică distanță pentru fiecare tranziție, egală cu 75 mm, arată că trecerea la a treia rolă de cotitură capăt cel mai îndepărtat de centrul discului cu came al turelei (R = 120 mm - raza maximă a discului cu came).

Începutul creșterii curbei pentru tranziția indicată, luând în considerare lungimea trasei 10 pentru rotirea părții cu Ø 24 mm, va fi

unde - calea sculei la cursa de lucru (tabelul 56, coloana 4).

Cea de-a cincea tranziție - răsucirea părții peste> Ø 20 mm va fi finalizată în partea cu came cu raza R5.

unde L5 este distanța de la capătul axului până la turela pe cea de-a cincea tranziție;

L3 - distanța de la capătul axului până la turela de la cea de-a treia tranziție.

Începutul creșterii curbei pentru această tranziție ținând cont de lungimea traseului instrumentului va fi

În tranzițiile ulterioare, în funcție de amploarea modificării distanței dintre capătul axului și turelă, razele finale vor avea valori diferite.

La tranziția a șaptea

La cea de-a zecea tranziție

Raza racletei pentru tăierea filetului de capăt este luată în mod obișnuit mai puțin cu 10-15% din lungimea firului, astfel încât matrița nu este presată pe suport cu forță mare și turela se deplasează cu o anumită întârziere. Din acest motiv, se folosesc așa-numitele suporturi de diapozitive. Prin urmare, în harta tehnologică (tabelul 56) din coloana 13, raza este mai mică cu 1 mm, adică R10 = 99 mm.

La tranziția a unsprezecea

Raza camului în timpul ultimei comutări a capului (tranziția a unsprezecea) este selectată constructiv, adică în acest caz R = 70 mm.

Raza de comutare a turelei este de obicei redusă cu 1-1,5 mm.

În concordanță cu datele obținute la calcularea sutienelor (razele) și a razei discului cu came, realizăm construcția profilului și reprezentăm planul camă al capului de turelă (figura 139).

FIG. 139. Construcția profilului camă al capului de turelă.

La determinarea camele raze reazeme transversale trebuie remarcat faptul că cea mai mare raza camei Rn = 75 mm corespunde situației când vârful sculei se află pe axa piesei de lucru t. E. Vine la piesele centrului și brațul rolei adiacente cel mai mare diametru al camei.

La cea de-a noua tranziție - prelucrarea profilului și canelurii Ø 14 mm - marginea de tăiere a sculei instalată pe diapozitivul frontal nu ajunge în centrul piesei cu valoarea r = 7 mm. Prin urmare, va fi cea mai mare rază a calotei frontale

Raza minimă a camei este

unde este calea sculei în cursa de lucru pentru a noua tranziție.

La a douăsprezecea tranziție - piesa de detaliu - cea mai mare rază a camei suportului vertical va fi raza minimă a camă

Radiourile de pe camă pentru fiecare tranziție sunt indicate în coloanele 12 și 13 ale hărții tehnologice (Tabelul 56).

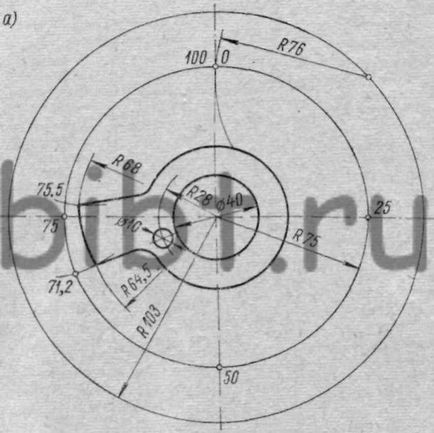

Cutterul montat pe etrierul transversal frontal transformă piesa de prelucrat din fasciculul 71.2 la 75.5 (figura 140, a). Curba cambiei, care începe la fasciculul 75.5, scade de la cea mai mare rază R = 68 mm până la raza minimă R = 64,5 mm. Punctele de pe razele 75.5 și 71.2, obținute în conformitate cu razele R, sunt legate printr-o curbă construită de-a lungul spiralei arhimedei.

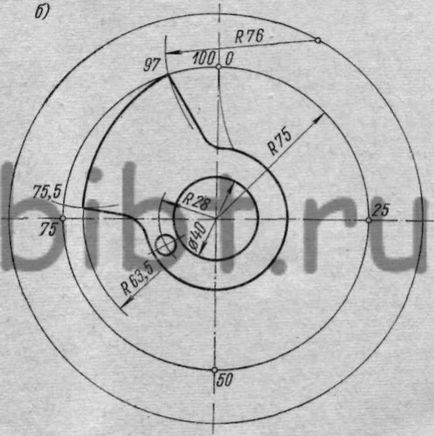

Un dispozitiv de tăiere montat pe un suport vertical rotește piesa de prelucrat din fasciculul 75.5 la fasciculul 97.0 (figura 140, b). Curba cambelor începe de la fasciculul 97.0 de la cea mai mare rază R = 75 mm până la raza minimă R = 63,5 mm.

Pentru a simplifica lucrul la urmărirea curbelor de repaus ale camelor, adică curbele de apropiere și retragere a unității de lucru, trebuie utilizat un șablon special (figura 138). Abordarea și retragerea turelei sau a altei unități de lucru trebuie realizate în timp minim și, prin urmare, curbele mișcărilor camătoare libere trebuie să aibă o ascensiune abruptă și o coborâre abruptă.

Timpul de fabricare a unei părți sau a duratei ciclului (o rotație a arborelui cu came) este determinată de formula

unde nшп.осн - numărul de bază al revoluțiilor unui arbore într-un minut;

nτ - numărul de rotații ale axului necesar pentru a produce o parte (pentru 1 ciclu)

Timpul de tratament T obținut este specificat în conformitate cu tabelul de durată a unei singure rotații a arborelui cu came, ținând seama de angrenajele interschimbabile care sunt atașate pașaportului mașinii.

FIG. 140. Construcția profilului camei suportului transversal. a - față; b - spate.

În conformitate cu tabelul cu angrenajele de schimbare ale arborelui cu came al mașinii 1136, durata unei rotații a arborelui cu came, adică timpul de procesare a unei părți va fi de 65 de secunde.

Productivitatea Q a unui automat este exprimată prin numărul de piese fabricate pe unitate de timp

unde T este timpul de procesare de o parte pe secundă.

Capacitatea reală a unității Qd, luând în considerare pierderile, poate fi determinată prin formula

unde η = 0,8 - 0,95 - coeficient de utilizare a mașinii.

Trimiteți-le prietenilor: