Formarea grinzilor lipite este un proces complex, lung și în mai multe etape. Bineînțeles, cu cât sunt necesare mai multe operațiuni tehnologice pentru a produce produsul final, cu atât este mai mare valoarea adăugată. Valoarea adăugată ridicată este rentabilitatea producției. Odata cu aceasta, este necesar să se ia în considerare modelul opus: cele mai multe tranzacții, cu atât mai mare probabilitatea de căsătorie.

Materialele lemnoase din lemn masiv sunt utilizate în principal ca structuri portante și structuri portante. În producția de cherestea de furnir laminat pentru construcția de locuințe, producția de produse este de la 20 la 30% din volumul de cherestea.

Randamentul volumetric scăzut este cauzat de deșeurile și pierderile de lemn în timpul prelucrării, inclusiv:

- până la 50% - volumul deșeurilor provenite din jgheaburi la formarea lemnului tăiat;

- până la 15-20% - volumul defectelor din cherestea, care trebuie tăiate;

- până la 4-7% - pierderi de prelucrare în mărimea de-a lungul secțiunii (pliere) a materialelor înainte și după linia de îmbinare;

- până la 6% - pierderea iremediabilă a materialului pentru contracție;

- pierderile rezultate din tăierea cherestelei și a lemnului într-o dimensiune longitudinală; depind de specificația produsului finit și poate fi de până la 8-10%.

Când se sacrifică doar un metru cub de structuri lipite, pierderile efective sunt de aproximativ 4 m 3 de busteni (3-4 copaci în vârstă de maturitate). Cu o astfel de producție de produse finite, asigurarea controlului calității materialelor și produselor în toate etapele procesului tehnologic se află în prim plan.

Să luăm în considerare fiecare etapă în detaliu pentru a determina modul în care este oportun să organizăm și să realizăm lucrarea, concepută pentru a asigura controlul calității produsului fabricat.

Etapa unu

În acest stadiu, producătorii trebuie să determine alegerea materiilor prime pentru fabricarea structurilor lipite. Multe întreprinderi mici preferă utilizarea cherestelei achiziționate, dispunând de propriul lor sit de fabricație. Experiența externă arată viabilitatea unui astfel de model, dar nu este întotdeauna posibil să se pună în aplicare în contextul rus. cherestea Overseas, format in fabrica, sortat prin sisteme electrice și acustice pentru a determina proprietățile lor fizico-mecanice, care este o condiție prealabilă pentru utilizarea lor în producerea de structuri purtătoare încleiat. Efectuarea unei astfel de sortimente permite nu numai garantarea proprietăților de rezistență, ci și salvarea lemnului. Pe baza rezultatelor determinate de localizarea defectelor structurii lemnului, care afectează calitatea și trebuie îndepărtate (tăiate). De asemenea, trebuie remarcat faptul că, pentru fabricație lipit structuri adecvate pentru a utiliza lemn pentru radială și poluradialnogo de tăiere, cu randament ridicat, care este posibilă numai în punerea în aplicare a circuitelor speciale de tăiere de bușteni, care nu este întotdeauna benefică pentru producătorul de cherestea.

Efectuarea de tăiere Bustean de gater, Producatori de panouri laminate au posibilitatea de a reduce cherestea din diferite zone busteni - acelea în care lemnul cu proprietățile dorite, se determină prioritatea în funcție de tipul de liant utilizat și elemente laminate destinație. Acest lucru reduce pierderile de lemn pentru respingerea cherestelei cu cerințe tehnologice inadecvate.

Producătorii de cherestea din lemn stratificat, care nu asigură producția de cherestea proprie, dar care le cumpără, sunt obligați să organizeze o sortare a cherestelei în funcție de calitatea și înclinația fibrelor de lemn. De regulă, crearea unui astfel de amplasament este prevăzută în faza de proiectare a întreprinderii.

Etapa a doua

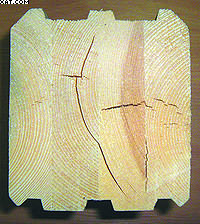

Fig. 1. Cracarea lipitului

grinzi la capete [1]

Următoarea operațiune, în timpul căreia se formează majoritatea proprietăților operaționale ale viitoarelor structuri lipite, este uscarea cherestelei.

Mulți producători de structuri din lemn lipite într-un efort de creștere a volumului de producție nu doresc să utilizeze moduri moi pentru a pregăti lemn de înaltă calitate, deoarece timpul de uscare este atât de prelungit.

Există o sugestie că panouri lamelare nu este supus colmatare, dar acest lucru este valabil numai în cazul în care uscarea este realizată într-un mod de moale și după condiționare a avut loc din lemn, pentru egalizarea umidității și tensiunilor interne, și atunci când asamblarea în mod corespunzător grătare în tija.

Adezivii moderni sunt capabili să clei de lemn cu un conținut de umiditate de 15%, dar aplicarea lor nu garantează integritatea legăturii adezive și forma stabilitatea produselor de uscare în încălcarea tehnologiei și relaxarea ulterioară a tensiunilor care apar în lemnul (fig. 1).

Etapa a treia

În această etapă de producție, suprafețele lamelelor sunt pregătite pentru lipire.

Este cunoscut faptul că suprafața lemnului treptat „îmbătrânire“ și își pierde capacitatea de a înlănțuire (reducerea numărului de radicali liberi capabili să interacționeze cu adezivul), și, prin urmare, producția trebuie să fie organizate astfel încât să nu mai târziu de MMV (3-4 ore), lamele prelucrate mărimea de-a lungul secțiunii transversale a mașinilor de așchiere (frezare longitudinală) a intrat în zona de legare.

"Îmbătrânirea" lemnului este însoțită de ridicarea grămezii și de agravarea umezelii suprafeței cu adeziv, ceea ce duce la o creștere a consumului de adeziv atunci când este aplicată de cilindri sau de o pensulă. Ca urmare, nu numai că aderența lemnului scade, dar crește și grosimea stratului adeziv, ceea ce are, de asemenea, un efect negativ asupra rezistenței legăturii adezive.

Creșterea grosimii articulației adezive poate fi de asemenea cauzată de neregularități cinematice pe suprafața lamelelor care apar în timpul prelucrării acestora (figura 2).

Înălțimea (h) și lungimea (l) valului sunt determinate din formulele (1), unde h este înălțimea valului, mm; l este lungimea de undă, mm; R este raza marginii de tăiere a lamei cilindrice, mm și (2), unde U este viteza de alimentare, m / min; n - frecvența de rotație a axelor, min-1; z - număr de cuțite, buc.

Potrivit companiei Leitz [2], pentru a realiza un echilibru între tratamentul calității suprafeței lamele și modul rațional de funcționare a sculei de tăiere este necesară pentru a asigura lungimea de undă cinematică de 1,3-1,7 mm (fig. 3). Studiul condițiilor de producție a echipamentelor necesare parametrilor poate fi determinată experimental pe baza proprietăților lemnului și a instrumentelor tratate.

Lungimea și înălțimea neregularităților cinematice depind de tipul și gradul de îndoire a sculei de tăiere, precum și de viteza de alimentare și de tăiere.

În plus față de creșterea grosimii legăturii adezive datorită formării golurilor datorită undelor cinematice dintre suprafețele lipite modifică parametrii echipamentului, care are de asemenea un impact negativ asupra calității muncii sale (Fig. 4) și, respectiv, pe calitatea suprafețelor lipite [3].

Etapa a patra

În această etapă se formează fasciculul lipit. O greșeală destul de frecventă în întreprinderile moderne: atunci când se asamblează lamele în rază, se acordă foarte puțină atenție orientării lamelelor în raport cu direcția fibrelor de lemn.

Lamelele sunt de obicei clasificate numai vizual pentru calitate, și să excludă de la locul de bușteni de cherestea, cherestea, deși stabilitatea dimensională în condiții de funcționare este asigurată de diferitele direcții ale fibrelor de lemn în straturi adiacente, este necesar să se reducă influența anizotropia lemnului.

proiectare lemn în secțiune transversală trebuie să respecte normele de simetrie și constau dintr-un număr impar de crestături pentru a reduce tensiunile generate în timpul întăririi liantului și contracția rezultată și umflături (aceste tensiuni pot apărea de asemenea în timpul tijei funcționării, îndoire).

Fig. 5. Lipit de-a lungul muchiei și plăcii

bar cu ieșire de bază

placute faciale

Când se folosește un număr par de lamele în procesul de realizare a unei bare, solicitările maxime tangențiale cad pe îmbinarea lipiciului, de regulă, lucrul la așchiere este mai rău decât lemnul masiv.

Atunci când se montează lamele, este necesar să le asamblezi astfel încât miezurile să nu fie folosite ca plăci de fațadă orientate spre miez spre exterior (figura 5).

Sub influența schimbărilor de temperatură și umiditate în mediul extern și tensiunilor interne în lamelelor de lemn (în special, cu o grosime mai mare de 33 mm), pot să apară exfolierii și pierderea tubului de bază al lemnului în timpul funcționării sale.

În conformitate cu GOST 20850-84 "Construcții din lemn lipit. Specificații generale „straturi lipite grosime în elemente stratificate ar trebui să fie de 20 mm ± 1 și 33 ± 1 mm, prin care producătorii să toleranță dimensională de 2 mm - chiar și în fabricarea de grosime lamela si latimi non-standard.

grătare, care sunt în mod oficial în toleranța grosimii Stepped, este dificil de clei pentru a asigura rezistența de legare dorită este necesară pentru a se asigura contactul dintre suprafețele lipite, care, având în vedere numărul mare de crestături într-o presă, necesită aplicarea de presiune înaltă.

In plus, din cauza polythickness lamela încleiere atunci când acestea apar în tensiunile interne de lemn cauzate de compresia neuniformă în grosime și ar putea conduce la distrugerea legăturii adezive.

Un aspect la fel de important al procesului tehnologic este acela de a asigura o lățime constantă a cherestelei. Când lipiți fasciculul de-a lungul grosimii, presiunea se aplică cherestei.

pre-fixat cu berbecii din față, care transferă presiunea pe marginile tăiate pentru formarea formei geometrice pachetul lemn lamelelor dorit. Când clemele de încleiere fixe șipci frontale de diferite lățimi pot lua locul de offset (Fig. 6), prin care, la aplicarea presiunii în rezervor poate fi prevăzut cu un contact între suprafețele lipite.

Fig. 7. fisuri între grinzi cu

defecte de formă [1]

Fig. 8. fisuri între grinzi cu

defecte de formă [1]

Indicatori ai puterea de lipire cu forfecare la diferite lungimi situri fascicul va fi diferit [4], și ele nu depind numai de caracteristicile fizico-mecanice ale densității încleiat lamele straturilor lor de contact, dar, de asemenea, rigiditatea presei de coasere jig și numărul de cilindri, transmisie de presiune pentru a fi lipite preforme. presiune Apăsarea pe baza presiunii în sistem poate fi determinat prin formula (3) în care Pr.zh - presiunea fluidului în presă, MPa; F este suprafața suprafeței de lipit, m 2; n este numărul de i-cilindri.

Crearea unei legături lipicioase de calitate depinde nu numai de condițiile de pregătire a lamelelor, ci și de liant. Pentru a pregăti și aplica adezivul să fie menținute în condițiile magazin temperaturnovlazhnostnye specificate de producător adeziv, deoarece acestea au un impact asupra viabilității liantului și durata deschiderii / închiderii obturatorului.

Atunci când se utilizează adezivi multi-component, gata de aplicare cu tehnologie defectuoasă, sau în cazul utilizării lor în vindecarea după viața oală poate avea loc prematur, și numai între suprafețele lipite - fără penetrare în straturi de contact de lemn. Astfel de defecte de lipire este dificil de recunoscut într-un mediu de producție fără testare grinzi lipite pe toată lungimea sa prin intermediul razelor X sau cu ultrasunete. Este imposibil să se efectueze teste cu ajutorul metodelor de testare distructive. Distrugerea structurilor adezive, de obicei are loc în timpul funcționării lor, datorită schimbării condițiilor de temperatură și umiditate care implică șipci schimbare dimensionale care, atunci când nu este constrânsă în mod corespunzător compuși adezive.

Atunci când lipirea semifabricatele din presa compusul adeziv, de obicei, nu are timp pentru a apela puterea necesară, care este necesară pentru a realiza un cadru de lemn securizat după presare. Durata expunerii depinde de tipul de liant pe recomandările producătorului.

Expunerea se efectuează pe locurile podstopnyh, principala cerință a căreia este corectitudinea bazei, care nu permite bara să se deformeze sub acțiunea propriei sale mase.

La asamblarea caselor dintr-o grindă deformată, se formează crăpături (Figurile 7, 8).

Etapa Cinci

Etapa finală a procesului de producție a barei lipite este formarea elementelor de legătură.

După procesul de lipire, iar expunerea acestora trebuie profilate tijă pentru formarea canelurilor de montare și nervurile și cavități în care este plasat izolație.

In acest stadiu, scăderea calității poate să apară ca urmare a deschiderii lemnului și pierderi de rășină noduri care au fost neobservate sau identificate incorect în etapele anterioare ale procesului.

Pentru a le sigila, este recomandabil să folosiți diverse inserturi sub formă de "bărci" sau "dopuri" din lemn masiv.

Defectele deschise pot fi îndepărtate și atunci când se formează labe și cești de conectare, precum și când se îndreaptă spre fascicul.

Anatoly CHUBINSKY,

Dr. Tech. Științe, prof.

Alexander Tambi,

Cand. tehn. Științe, doc.

SPBGLTA-i. S. M. Kirova

surse:

Industria forestieră, industria forestieră, complexul forestier, complexul forestier, industria lemnului, industria de cherestea, cherestea, industria lemnului, industria lemnului, industria lemnului. Articole privind exploatarea lemnului, prelucrarea lemnului, bioenergetica, constructia de case din lemn, productia de cherestea, utilaje pentru exploatari forestiere, utilaje de exploatare a cherestelei si lemnului.

Articole similare

Trimiteți-le prietenilor: