Rularea este necesară pentru a asigura contactul periei cu colectorul, deoarece Mikanite este mai greu decât cuprul și se va uza peste suprafața de lucru atunci când plăcile sunt uzate. Este imposibil să lăsați micanitul la pereții laterali (Figura 3, b), deoarece contactul periei cu colectorul va fi deranjat de o ușoară uzură a suprafeței sale.

Dispozitivele portabile pentru construcția de drumuri permit mecanizarea acestui proces intensiv de muncă. Izolația dintre plăci "este îndepărtată cu un dispozitiv de tăiere a discului situat în piesa de lucru 4 (Figura 4, a) a dispozitivului. Freză de frezat este acționată de un motor 1 cu o treaptă de viteză 6 printr-o rolă cardanică sau flexibilă. Butonul 3 pentru pornirea și oprirea motorului este amplasat convenabil în mânerul drept al piesei de lucru, servomotorul magnetic 2 al motorului.

Partea de lucru este echipată cu o scală metrică pentru montarea unui dispozitiv de frezare a discului, în funcție de grosimea plăcii de colectare, precum și cu o clemă concentrică care permite reglarea adâncimii carosabilului.

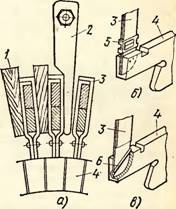

Fig. 4. Dispozitive portabile pentru distanțarea colectoarelor cu acționare de la un motor electric (a) și cu un dispozitiv pneumatic (b):

1 - Motor 2 - starter magnetic, 3 - Butonul 4 - de lucru part 5 - elice cu role 6 - reductor, 7 - mâner 8 - 9 culeelor - ghidare tăietor disc 10, 11 la o mașină de foraj pneumatic, 12 - nuci

Lățimea frezei este selectată în funcție de grosimea izolației dintre plăcile de colectare.

Înainte de a începe lucrul, motorul este legat la pământ și conectat la rețea. Cu ajutorul căruciorului, adâncimea necesară de așezare este fixată pe suporturile mobile și piesa de lucru este ajustată în funcție de grosimea plăcii colectorului.

Prima garnitură izolatoare este scumpă cu mâna. Apoi, luând lucrarea dispozitivului în mână, a pus un cuțit în prodorozhennuyu sale canelură de ghidare includ un motor electric și o parte de lucru se deplasează de-a lungul sigiliului rezervor, prodorozhivaya doua izolatoare. Prin apăsarea butonului, opriți motorul electric, plasați cuțitul în canelura selectată doar de tăietor și continuați garnitura următoare.

Dispozitivul portabil de 4 ori a reduce costurile forței de muncă pa colector prodorozhivaiie comparativ cu izolație de tăiere manuală și foarte mult îmbunătățește calitatea acestei operații, astfel încât acesta este utilizat pe scară largă în repararea mașinilor electrice.

Propodozhivaye folosind dispozitivul se efectuează în ochelari de protecție, mânecile de îmbrăcăminte sunt legate de mâini.

Fig. 5. Masina semiautomata pentru curgerea rezervoarelor

Cutterul trebuie să se rotească în sensul acelor de ceasornic când este văzut de pe mânerul din stânga. Direcția de rotație este indicată pe corpul dispozitivului. Pentru a începe, trebuie să vă asigurați că direcția de rotație a frezei și rezistența fixării acesteia.

Dispozitivele pneumatice sunt de asemenea utilizate pentru construirea de drumuri. Ca unitate, poate fi folosită o mașină pneumatică 11 (figura 4, b), care este construită direct în partea de lucru a dispozitivului. Cu acest design, nu există nici o rolă cardanică. Lângă dispozitivul de tăiere 10 cu o distanță egală cu grosimea plăcii, montate pe ghidare disc 9. oprește 8 PCB oferă un dispozitiv de poziție stabilă atunci când se deplasează de-a lungul colectorului sale prin arme 7. nuci 12 permit degetul mare să se miște oprește pentru a regla adâncimea de introducere a dispozitivului de tăiere. Prima garnitură este scumpă cu mâna, pentru a instala un disc de ghidare între plăci.

Cu un număr mare de plăci de colectori, pe mașini speciale se efectuează o operațiune intensivă de lucru pe drumuri în condițiile unei reparații electrice.

Corpul headstock are o stație de pompare hidraulică 11 pentru deplasarea capului tăietor cu 6, un caz cu un echipament electric și hidraulic, mecanismul pas cu pas 5 de rotație a armăturii cu un unghi predeterminat, și un panou de control 10.

Milling cap de tăiere cu un mecanism de acționare rotativ electromecanic este fixat pe un suport special care este mișcare alternativă într-un plan orizontal care poartă cilindrul hidraulic 8 și vertical - șurub pereche.

Ancora 4 este fixată în centrele 3 ale mașinii, deplasând pinul 2 prin rotirea mânerului. Freză de frezat este adusă la colector, adâncimea predeterminată a drumului este stabilită și primele 7-8 caneluri sunt tăiate înainte ca fixatorul să intre în prima canelură măcinată. controlați aparatul folosind butoanele de pe telecomandă. Apoi aparatul este comutat în modul automat.

cap de mașină de frezat este prevăzut cu un mecanism special de interblocare mecanică care dezactivează mișcarea dispozitivului de tăiere de-a lungul plăcii de colector, în cazul, în cazul în care dispozitivul de fixare nu este introdus în fanta dintre plăci. Astfel, blocarea monitorizează rotația armăturii printr-un unghi predeterminat și împiedică tăierea plăcilor colectoare.

Prodorozhivanie rezervor însoțit de o cantitate mare de praf de mică și de cupru chips-uri fine, astfel încât mașina este echipată cu un sistem de ventilație puternic, cu ciclopul de asamblare și de separare de tăiere a deșeurilor. Receptorul de aspirare a prafului 7 este amplasat în apropierea tăierii de frezat.

Pentru a îmbunătăți calitatea drumului, instalați două tăietoare la o distanță una de cealaltă, egală cu grosimea plăcii colectorului. Astfel, fiecare canelură este măcinată de două ori: primul tăietor execută prelucrări brute, al doilea - canelura de finisare.

Drumurile sunt realizate înainte de șlefuire și lustruire, astfel încât să nu se deterioreze suprafața finisată. După curgere, colectorul este suflat cu aer comprimat pentru a elimina mica și praful de cupru.

Baterea suprafeței de lucru a colectorului nu trebuie să depășească normele stabilite de datele din fabrică. Pentru colectorii cu diametrul de până la 250 mm, este admisă o rulare maximă de 0,02 mm, cu un diametru de 300-600 mm - de la 0,03 până la 0,04 mm. Rulajul este verificat de un indicator de cadran, pe capătul tijei de care este pus un vârf plat, astfel încât adânciturile dintre plăci să nu interfereze cu măsurătorile.

Închiderea Colectori între ele și la carcasa din descompunerea are loc, de obicei, la foc izolatoare arde de garnituri, sigilii, și prin noroi, așchii de metal, praf și picăturile de lipire. Închiderea plăcilor în locuri accesibile pentru inspecție (închiderea exterioară) este eliminată prin curățarea șenelor între plăci și prelucrarea plăcilor topite sau arse cu o racletă. Pentru a elimina închiderile interne, este necesară o dezasamblare parțială sau completă a colectorului.

Împerecherea masculilor la punctul de conectare cu înfășurarea are loc ca urmare a încălzirii excesive a armăturii în timpul funcționării mașinii sau datorită lipirii de calitate slabă. Plăcile care au contact slab cu bobina se întunecă. Pentru a restabili contactul cocoșului

(Fig.6a) sunt propagate prin încălzirea lor cu un fier de lipit cu arc cu vârful 2.

Fig. 6. Lipirea (a) și repararea masculilor cu o bretele (b) și un bolț (în):

1 - pene de distanțare între cocoșilor, 2 - fier de lipit, 3 - cocoș, 4 - placă de colector, 5 - capse, 6 pini

Curelele de panglică individuale sunt rupte ca urmare a deteriorării mecanice în timpul reparației mașinii. Eșecul masic poate apărea datorită vibrațiilor puternice sau sub influența forțelor centrifuge, cu slăbirea sau alunecarea bandajelor care trag partea frontală a înfășurării. Fragilitatea cuprului ca rezultat al încălzirii puternice în timpul lipirii poate, de asemenea, să provoace întreruperea masculilor; acest defect este caracteristic pentru grosimile de metal mici.

Metoda de reparare a masculilor rupți este aleasă în funcție de localizarea fracturii. În cazul în care fractura a avut loc la o distanță de cel puțin 10 mm de placa de colectare, părțile cocoșului sunt fixate cu un suport 5 (Figura 6, b), locul de îmbinare este propărit. Cocoșul spart la suprafața colectorului este înlocuit cu unul nou.

Pentru reparații în acest caz, scoateți bandajul din părțile frontale ale înfășurării armăturii din partea colectorului și lipiți cocoșul de la înfășurare. O tăietură îngustă de kreuzmeysellem de pe placa de colectare rămasă în el după defalcarea părții cocoșului. În plăcuță, trageți o gaură înclinată sub știftul 6 (figura 6, c). Noul cocoș este introdus în fanta plăcii de către coadă și capul este pus pe conductorii înfășurării. Apoi pinul este lovit în coadă, strângând-o strâns în gaură. Locurile de conectare a cocoșului la colector și la înfășurare sunt dispărute, după care un bandaj este înfășurat pe partea frontală.

Colectorii, ale căror defecte nu pot fi eliminate în timpul întreținerii de rutină, sunt înlocuite cu altele noi din stocul de depozit. În mod normal, norma de depozitare în depozit este de obicei prevăzută: 1 colector pentru 10 mașini DC de același tip și 2 colectoare pentru 10 autovehicule supuse unei revizii majore.

Colectorii se înlocuiesc în caz de defecțiune a izolației cu epuizare și deteriorare a cinci sau mai multe plăci colectoare și colectorul de uzură, fără a garanta timpul de funcționare planificat pentru următoarea revizie programată (Tabel. 1).

Tabelul 1. Uzura admisibilă a plăcilor pentru mașinile de curent continuu din seria PN

Articole similare

-

Repararea colectoarelor de mașini electrice de curent continuu

-

Repararea colectorului și a periilor mașinilor electrice de curent continuu

Trimiteți-le prietenilor: