2.1 Organizarea lui 1-la-1 cu d-1.

implementarea experimentală a proceselor standard pentru a-1 și TO-2 AV-t o cu ajutorul instrumentelor de diagnosticare a arătat că punerea în aplicare a monitorizării și reglare D-1, la încheierea TO-1, comparativ cu efectuarea diagnosticului la TO-1 are o considerabilă-ing beneficii. Această secvență de lucrări din TO-1 permite:

- pentru a crește capacitatea de încărcare a secțiunii D-1 cu 30-40% datorită implementării operațiunilor pregătitoare la locul TO-1;

- Pentru a exclude eșecurile programului înlocuibil ТО-1 din cauza eliminării precoce a defecțiunilor rezultate din diagnosticare;

- reducerea numărului de transporturi rutiere între secțiunile D-1, TR și TO-1;

- simplificați fluxul de lucru, deoarece nu este nevoie de o cartelă de diagnosticare D-1;

- Combinați cu diagnosticul de control al calității sistemelor HBS (D-1) a muncii efectuate.

Pentru a diagnostica D-1 înainte ca TO-1 să nu aibă sens, fie pentru că sunt foarte rare detectate disfuncționalități mari la D-1, adică pentru a trimite mașini către segmentul TR nu este practic necesară. Ajustarea aceleiași lucrări la sistemele OBD, intensitatea forței de muncă de până la 5-10 persoane-min (în funcție de puterea ATP), este mai rezonabil să se facă diagnosticul final.

Efectuarea diagnosticarea D 1 ca final, expunerea să se separe de TS-1 are o mare parte din beneficiile și înainte de efectuarea D-1 în procesul de TS-1 utilizat în prima etapă de introducere de diagnosticare ATP. O astfel de organizație D-1 a fost utilizată în producția de TO-1 pe linia de producție, deși avantajele producției de linie au fost compensate. Utilizarea de benzi transportoare pentru a muta masina-Leu își pierde sensul din cauza frânei de testare fiecare axă deranjat ritmul liniei, dar din cauza proiectarea unor transportoare și standuri nu a fost întotdeauna posibil. Acest lucru a cauzat contaminarea cu gaz a sitului TO-1, care a fost întărită în special cu creșterea numărului de vehicule diesel.

În prezența ATP în numărul mare de linii de producție astfel de organizare TO-1 și D-1 și nerentabilă din punct de vedere economic, deoarece pe fiecare blow-TO-1 linie de echipament necesar pentru D-1. Atunci când plasarea zheego într-un singur site-ul în detrimentul unei sarcini complete a echipamentului de diagnosticare * corespunzător aspectul său poate fi un set de D-1 pentru a furniza diagnosticul final al vehiculelor cu 2-4 linii de producție.

În legătură cu cele de mai sus, nu se recomandă plasarea standurilor staționare de diagnostic pe liniile și secțiunile TO-1. Chiar dacă există un deficit de spațiu de producție, este necesar să se caute oportunități de aplicare a soluțiilor tehnologice standard sau să se abordeze pas cu pas cu expansiunea și reconstrucția întreprinderii.

Analiza aceleiași secvențe de lucru ne permite să concluzionăm că este mai eficient să se diagnosticheze sistemele CBG mai eficient după efectuarea impactului tehnic asupra acestora.

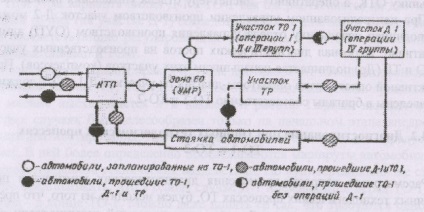

În Fig. 2.1.1 Este prezentată schema unui proces tehnologic tipic pentru prima întreținere tehnică a autovehiculelor. În conformitate cu acest sistem, după ce operațiunile de recoltare și spălare a vehiculelor EO sunt transportate la locul de punere în aplicare a grupurilor I, II și III de operațiuni TO-1. Pe posturile sau liniile secțiunii TO-1, operațiunile de fixare, ajustare, autobuz, lubrifiere și alte operațiuni se efectuează în conformitate cu harta tehnologică TO-1. Aceste lucrări sunt efectuate de lucrătorii de reparație de clasele 2-5, în funcție de complexitatea lor. Numărul de artiști interpretați la fiecare post poate varia în funcție de programul de producție, de modul de organizare și de natura lucrării de la 2 la 5 persoane.

Fig. 2.1.1 Schema de organizare a procesului tehnologic TO-1 cu utilizarea diagnosticului

Porțiunea de control al fiecărei operațiuni, cu excepția lucrărilor de lubrifiant efectuate de fixare și a altor instrumente cu coeficienți repetabilitate este Kn = 1 și efectuarea - în conformitate cu nevoile. Încărcarea posturilor și a executorilor este verificată pe grupuri de operații. Pentru a crea condiții care să asigure o verificare a calității frânelor, instalare, roți și alte sisteme OBD consilii-trolled în domeniul TO-1 sunt făcute Pregătiți-pheno- pentru diagnosticul final al operațiunii (verificări de presiune și umflare a pneurilor, verificați și, dacă este necesar, reglați pedala liberă de frână da ho și unele operații de fixare). Lucrările de lubrifiere și curățare ale celui de-al treilea grup de clasificare reprezintă 15-20% din capacitatea de muncă TO-1. Astfel de studii sunt bazate completarea uleiului în carter și lubrifierea perechile de frecare prin nipluri de ungere, conform planului de ungere. Filtre de ventilare a motorului carter aer scăldați, inclusiv înlocuirea uleiului în carcasele lor verificat nivelul uleiului din rezervor pentru servodirecție, coboară de condens din cilindrii de aer etc.

În combinație cu operațiunile stației de la TS-1 poate fi efectuată la laborioasa concomitentă operație identificată a mâinii de lucru TR 7-10 persoane-minute fiecare, cu condiția ca volumul total al acestora cu TS-1 nu depășește 10-15% (în funcție de model autoturism) de la intensitatea standard a forței de muncă ajustate. Aceste operațiuni includ - arcuri de înlocuire înlocuitoare, becuri, fire electrice, siguranțe, curele de transmisie etc.

Articole similare

-

Carne de pui, fiartă cu morcovi și cartofi - carton tehnologic

-

Harta tehnologică a salatei "grecești", centru de parteneriat restaurant "șef creativ"

Trimiteți-le prietenilor: