cretă

tei

caolin

ocru

mumie

umber

Ceara de fier

Peroxid de mangan

grafit

Zinc alb

Titanul alb

Plumb alb

Lithopone uscat

Coroană de zinc

Arsuri murdare

Negrul de negru de fum

Zinc verde

Oxidul de crom

Pictură copertină

Praf de aluminiu

Praf de zinc

Aur bronz

Pigmenții minerali artificiali sunt obținuți prin prelucrarea termică a materiilor prime minerale (de exemplu, ocru ars, umber).

Pe lângă pigmenții tradiționali de pulbere uscată, se obțin pigmenți sub formă de paste, emulsii și microcapsule. Este interzisă utilizarea pigmenților toxici care conțin în compoziție, de exemplu, plumbul.

1. Proprietățile pigmenților.

Pigmenții (vopselele) au o anumită culoare, deoarece ele sunt în măsură să reflecte selectiv razele de culoare de zi. Atunci când o rază de lumină cade pe pigment, o parte din energia radiantă este absorbită, iar cealaltă este reflectată, colorând pigmentul în culoarea razelor reflectate. Pigment. reflectând aproape toată lumina care cade pe ea, pare albă, iar pigmentul, absorbind razele de lumină care au avut loc pe ea, este negru.

Dispersia pigmentului afectează toate proprietățile sale de bază. Cu cât dimensiunea particulei este mai mică, cu atât este mai mare capacitatea de opacitate și colorare a pigmentului. Compoziția polidispersică a pigmentului face posibilă obținerea unei acoperiri dense cu un consum minim de liant.

Puterea de ascundere se referă la capacitatea pigmentului de a se aplica uniform pe o suprafață unică colorată pentru a face culoarea acestuia din urmă invizibilă. Cea mai bună putere de ascundere este realizată atunci când se utilizează particule de pigment (0,2 - 10) μm. Puterea de ascundere este exprimată în grame de pigment. necesare pentru a face invizibil culoarea suprafeței vopsite cu o suprafață de 1 metru pătrat. Opacitatea pigmenților este considerată bună, dacă este (20-60) g / m2. De exemplu, în cățelele de fier este de 35 g / m 2. și ocru - 180 g / m2.

Capacitatea de colorare - capacitatea pigmentului de a transmite când este amestecat cu culoarea amestecului cu un pigment alb.

Intensitatea culorii - intensitatea culorii este un indicator important al calității pigmentului. Indicatorii de capacitate de colorare sunt decisivi pentru evaluarea rentabilității acestui pigment. Sub intensitatea colorării se înțelege capacitatea pigmentului de a-și colora culoarea care înconjoară mediul înconjurător.

Standardul DIN 53 237 este cel principal pentru studiul pigmenților Bayferrox. și în primul rând pentru a evalua capacitatea lor de colorare. Atunci când acest amestec uscat de pigment de testare și Barita este comparat cu amestecul corespunzător de pigment BayFerrox - spat standard si grele. putere de colorare relativă se calculează după cum urmează: puterea relativă colorare egală cu raportul: o parte în greutate de pigment - o referire la părți în greutate pigment de testat, înmulțită cu 100 de procente. Absorbția uleiului este capacitatea particulelor de pigment de a reține pe suprafața lor o anumită cantitate de ulei. Se exprimă în grame la 100 g pigment și variază de obicei (40-100) g. Deoarece costul uleiului obligatoriu (ulei de uscare) este de obicei mai mare decât pigmentul. Pigmenții cu un conținut scăzut de ulei sunt mai economici. În plus, cu cât liantul este mai mic pentru a produce o cerneală cu o consistență de lucru, cu atât mai durabilă va fi acoperirea.

Rezistența la lumină se caracterizează prin capacitatea pigmentului de a-și păstra culoarea sub acțiunea razelor ultraviolete. Majoritatea pigmenților naturali sunt rezistenți la lumină. Unele pigmenți organici sunt decolorați în timpul funcționării.

Alcalinitatea este necesară, pentru că unii pigmenți își schimbă culoarea atunci când vin în contact cu soluții alcaline (sisteme de ciment). Ele nu sunt utilizate pentru fabricarea compozițiilor de vopsea aplicate pe suprafața betonului. Rezistent la alcalii sunt aproape toți pigmenții naturali. precum și multe pigmenți artificiali (titan alb, oxid de crom, pigmenți organici <алый> și <оранжевый>).

2. Selectarea materiilor prime adecvate.

2.2 pigmenți colorați.

Pigmenții pentru vopsirea betonului nu trebuie să reacționeze cu cimentul și să se estompeze sub influența fenomenelor ușoare și meteorologice. Acestea trebuie să fie rezistente la mediul agresiv creat de liantul puternic cimentic alcalin. Pigmenții nu trebuie să se dizolve în apă pentru amestecare. Aceste cerințe corespund pigmenților oxidici anorganici.

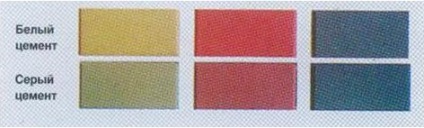

Până în prezent, nu există dovezi de incompatibilitate între pigmenții de ciment și oxid. Prin urmare, pentru producerea de beton colorat, toate tipurile de cimenturi pot fi utilizate fără restricții. Propria culoare de ciment afectează culoarea produsului finit: ciment ascunderile culoare gri toate culorile și nuanțe, astfel încât culoarea betonului, care se face pe baza de ciment Portland obișnuit, poate fi imposibil de realizat o luminozitate și bogăție de culoare, care se realizează prin folosirea cimentului alb. Prin urmare, pentru producerea de culori deschise de beton, precum și betonul verde se recomandă utilizarea cimentului alb.

Gradul de saturație și puritatea culorii, obținut prin utilizarea cimentului alb, depinde de pigmentul propriu-zis. În acest caz, în cazul în care este un pigment negru, apoi pictat-le din beton pe baza de ciment gri, nu diferă de pictat-le ca betonul, care include ciment alb. În cazul utilizării unui pigment maro închis sau roșu, această diferență este nesemnificativă. În ceea ce privește pigmenții galben și albastru, în acest caz, această diferență este semnificativă. Cu cât gradul de puritate al umbrei dorite este mai mare, cu atât este mai ușor, cu atât mai mare este necesitatea utilizării cimentului alb.

Fig.1 Efectul culorii cimentului asupra culorii betonului.

Diferitele tipuri de ciment au, de regulă, diferite nuanțe de gri. Chiar și culoarea aceluiași tip de ciment variază în funcție de producător. Aceste diferențe pot apărea pe betonul colorat. Și betonul, vopsit în culori deschise, este mai sensibil la astfel de schimbări decât betonul, vopsit în culori mai întunecate. Astfel, detaliile concrete ale suprafeței de formare optic întreg (de ex .: fațade, dale de pavaj) trebuie sa fie realizate de un singur tip de ciment produs de aceeași fabrica de ciment.

În producția de beton colorat, particulele de umplutură sunt acoperite cu un liant colorat pe bază de ciment. În acest caz, se poate întâmpla ca particulele de umplere intens colorate să nu fie complet acoperite de aceasta. Acest lucru duce la faptul că culoarea propriului umplutură afectează nuanța finală a betonului. Acest efect este observat în special în producția de beton colorat. Cu atât mai mult se poate observa efectul culorii umpluturii datorită influențelor atmosferice, când boabele de umplutură sunt mai vizibile pe suprafața produsului finit. În astfel de cazuri, culoarea cimentului și a materialului de umplere este amestecată vizual.

Un efect similar asupra culorilor de beton ușoare (de exemplu, galben sau verde) are culoarea sa de nisip. Această influență este redusă semnificativ atunci când este vorba de beton maron sau negru.

Fig.2 Influența culorii agregatului pe umbra betonului.

3. Dependența culorii betonului de compoziția sa.

3.1 Consumul de pigment.

Cantitatea necesară de pigment. Intrat în amestecul de beton, este determinat de culoarea dorită și de fezabilitatea economică. Creșterea cantității de pigment în prima etapă conduce la o creștere liniară a intensității colorării. Cu o creștere suplimentară a cantității de pigment, vine un moment în care culoarea încetează să se schimbe, o schimbare a intensității sale încetează să mai fie semnificativă. Astfel, creșterea cantității de pigment utilizat devine din punct de vedere economic neprofitabilă din acest punct de vedere.

Determinarea intervalului de saturație depinde, în special, de beton. Cu toate acestea, în medie, în cazul aplicării pigmenților germani. caracterizate printr-o capacitate mare de colorare, cantitatea lor nu trebuie să depășească 5% din masa cimentului. In cazul de pigmenți având o colorație limită inferioară de saturație putere se realizează prin adăugarea unei cantități mult mai mari de pigment. Cu toate acestea, o creștere a cantității de pigment din beton mai mult de 5% ar putea duce la creșterea excesivă a fracției fine, o creștere a cererii de apă a amestecului de beton și deteriorarea proprietăților tehnologice din beton (rezistență redusă, rezistența la îngheț, etc.). Consumul mediu de pigmenți germani este de 1-2%, de cehă de aproximativ 4%, de chinezi - de aproximativ 5-6%

Tabelul 2. Cantitatea estimată de pigment. injectat în amestecul de beton.

Punct de beton slab colorat, culori pastelate atunci când se utilizează ciment alb

1 kg la 100 kg de ciment

Articole similare

Trimiteți-le prietenilor: