Caramel este un produs de cofetărie fabricat din caramelă cu sau fără umplutură. Masa de caramel se obține prin fierberea siropului de zahăr cu sirop de sirop de amidon sau sirop și sirop la un conținut de umiditate de 1,5-4%. Kara-strand, obținut numai din masa de caramel, se numește le-dents. Când topping de caramel polunenii ca umpluturi folosi diverse masă de cofetărie (fructo -. Mână, lichior, miere, fondant, lactic, nuc, sho-koladnuyu et al).

În funcție de metoda de procesare a masei de caramel înainte de turnare, carafa de caramel poate fi transparentă sau opacă (desenată). Caramelul este produs cu diferite

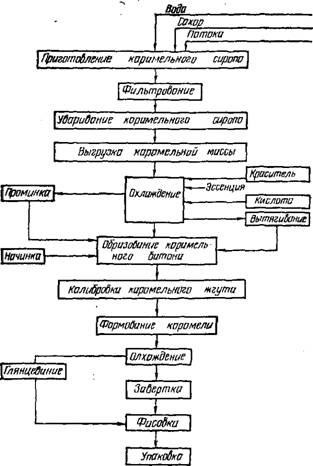

Fig. 5.1. Schema tehnologică de bază de obținere a caramelului

Design exterior: - ambalat, ambalat, deschis, etc.

Sortimentul de caramel, produs în țara noastră, este diversificat și are peste 800 de articole.

Procesul tehnologic de preparare constă în următoarele etape (figura 5.1).

1) prepararea unui sirop de caramel;

2) prepararea masei de caramel;

3) incepatori de gatit;

4) răcirea și prelucrarea masei de caramel;

5) modelarea caramelului;

6) răcirea caramelului; 1

7) împachetarea de ambalaj sau suprafață finisaj caramel.

Prepararea siropului. Siropurile de caramel reprezintă

Pregătirea snake-urilor de caramel se realizează într-un mod periodic sau mecanizat cu flux. Cele mai utilizate pe scară largă în ultimii ani, a primit o metodă de curgere mecanizata-ment de preparare a siropului de caramel la dat - leiiem care reduc durata procesului de dizolvare. Siropul este produs în acest mod în unitatea de sudare a seringilor SAS după cum urmează. Un mixer alimentat continuu zahăr, sirop de glucoză și apă (la 100 kg de zahăr se introduc 50 kg de melasă și 15,8 kg de apă), amestecul a fost agitat cu încălzire la etsya 65-70 ° C și o masă păstoasă care constă din cristale de zahăr melasă și soluție de apă, este alimentat în coloana Brew-Sos, în care au loc încălzirea la siropul de fierbere. Ciclul de preparare a siropului durează 5 mni. Durata de fierbere a siropului în bobină este de 1,5 minute. Capacitatea unității este de 2-4 t / h, V

Pregătirea masei de caramel. Masa amorfă de masă masă caramelă 4 obținută prin fierberea siropului de caramel la un conținut de materie uscată de 96-99%.

Pentru producerea masei de caramel, se utilizează în principal dispozitive de vid cu bobină cu o cameră de vacuum la distanță. Acest dispozitiv este alcătuit din două părți: încălzire (colț de gătit) și ovar (cameră de vid). Siropul de caramel este alimentat continuu de jos în coloana bobinei coloanei de gătit, care este încălzită cu un abur de încălzire de 500-600 kPa. Fierberea RRR-B, împreună cu aburul secundar este alimentat continuu în partea superioară a camerei de vid, în care via la mokrovozdushnogo-Sosa creează o presiune reziduală de 8-15 kPa, care prevede fierbere intensă a siropului. Apa uzată se scurge în camera inferioară și se acumulează periodic, după 2-3 minute este descărcată din aparat. Când masa de caramel este fiartă, punctul de fierbere kAe este semnificativ redus în vid

Masa Ramelyga, care ajută la reducerea descompunerii zaharurilor

În sirop de caramel.

Temperatura masei de caramel la părăsirea aparatului de vid este de 106-125 ° C pentru un sirop cu aromă de zahăr și 115-135 ° C pentru un sirop de sirop de zahăr.

Pentru a produce masa de caramel, folosim aragazuri de tip peliculă, care pot scurta semnificativ durata de fierbere. Aparatul de film este un vas cilindric vertical cu rotor rotativ în interiorul căruia este introdus un sirop de caramel la lamele rotorului. Siropul este distribuit uniform pe suprafața interioară de încălzire a aparatului și formează o peliculă de grosime de până la! mm, fiert și scurs din aparat. Durata fierberii este de 15-20 de secunde.

Alimentare cu alcool. Preparat prin fierbere carne - sirop charopatochnogo la un conținut de solide 84-87%, se răcește la 70 ° C și se introduce în ea un amestec care conține alcool sau alcool, acid, esență, vopsea.

Tratarea în masă cu caramel și turnarea în caramel. Înainte de turnare, masa de caramel este supusă răcirii cu colorare simultană, aromatizare și subclarare și prelucrarea ulterioară sau întinderea masei.

Masa de caramelă emisă de aparatul de gătit este alimentată într-o mașină de răcire, unde se răcește rapid la 80-90 ° C și se obține proprietăți din plastic. În procesul de răcire, în masa de caramel se introduce acidul, esența și vopselele dizolvate în alimente. Timpul de procesare a masei de caramel pe mașina de răcire este de 20-25 s.

Pentru a obține o masă caramelă transparentă după răcire, îndreptată spre antrenament. Scopul promo este distribuția uniformă a componentelor introduse în masă, precum și eliminarea bulelor de aer mari. Procesul promzіzhka constă în repetarea frământării și frământării stratului de caramel și se efectuează pe mașini speciale prominale.

În producția de caramel cu o coajă opacă, masa de caramel este supusă la întindere cu pliere multiplă după răcire. Masa este saturată de aer, reduce transparența și obține o strălucire frumoasă, matasoasă; În același timp, are loc o distribuție uniformă a aditivilor introduși. Tragerea în masă se realizează pe mașini speciale de tracțiune.

Pregatita in acest fel, masa vine in caramel - o masina care functioneaza dintr-un corp in forma de jgheab, in interiorul caruia se rotesc sase rasuciri conice ondulate. În această masă de caramel, se atașează forma conului trunchiat (pâine de caramel). Pentru a produce o caramelă cu umplutură pe mașină, este instalată o umplutură de umplere, cu care interiorul pâinii de caramel este continuu; umplerea este pompată. Umplerile trebuie să aibă o temperatură strict definită, astfel încât acestea să poată fi menținute în prealabil. în mașinile de călire și înainte de pomparea în tsachinka-1, sunt introduse aditivi aromatizanți și aromatizanți. 3aJ umplerea pâinii de caramel cu umpluturi groase (ciocolată de nuc) se face cu ajutorul unor pompe speciale de membrană sau șnec. Pentru a obține un turniet de caramel.

Un anumit diametru al pâinii este trecut printr-un turnichet, care constă din trei perechi de role montate vertical. Fiecare pereche de role formează o deschidere a cărei diametru scade de-a lungul traseului. Clestele - cleștii trag carpela din mașină de caramel, calibrează diametrul exterior al hamului și îl alimentează mașinii de formare. Temperatura masei de caramel în această etapă ar trebui să fie de 70-80 ° C.

Pentru separarea în ham individuale caramel bomboane-ki și dându-le o formă specifică, utilizând diferite metode de formare caramel, dintre care cel mai comun este pe lanț mașini de turnare. Aceste mașini au un corp de lucru cu lanțuri cu cuțite speciale armate. Catenele pot fi de tăiere (formare de tip pincushion caramel) și matrițe (pentru formarea de caramel forme diferite, cu model în relief pe suprafața este).

Mașina de tăiat caramel lanț este formată din două lanțuri cu cuțite. Marginile cuțitelor lanțurilor superioare și inferioare coincid, decalajul dintre lanțuri are forma unei cleme, ceea ce determină o tăiere treptată a fasciculului de caramel. Pe mașinile caramelsteam-puyushih din șuruburile montate pe lanțul superior, dând caramelurilor o anumită formă și model.

După turnare, pe aceste mașini se formează lanțuri de carameluri, conectate prin traverse.

Răcire, finisare, împachetare caramel. Lanțul de caramel este apoi răcit pentru al transfera din starea de plastic în stare solidă. Pentru aceasta, după formarea mașinilor, aceasta intră în dispozitive de răcire, care asigură o reducere a temperaturii la 35-45 ° C. În prezent, pentru răcirea finală a caramelului, se utilizează un AOK special, în care căldura este îndepărtată în mod radiativ-convectiv, ceea ce permite scurtarea semnificativă a timpului de răcire. Aerul pentru răcirea convectivă este alimentat de sus în jos prin duzele duzei, suflă caramelul și este trimis pentru re-răcire. Eliminarea căldurii prin radiație se realizează cu ajutorul suprafețelor de răcire situate la o distanță de 20-100 mm de caramel.

Caramelul răcit este un produs higroscopic. Pentru per-PDU-uri de suprafață caramel de - umezire a produce o barieră de prelucrare, împachetare sau ambalare a unui container sigilat. caramel de protecție tratament produce diferite moduri de suprafață-TION: monodisc (strat de acoperire amestec voskozhirovoy), panning (aplicarea unui strat de zahăr pudră după - „suflare strat acoperit al amestecului de grăsimi, prăfuirea zahăr - nisip etc.).

caramel ambalaj efectuat pe AUT de mare viteză<матах и полуавтоматах различной конструкции.

Caramelul și caramelul învelit cu tratament de suprafață de protecție și ambalate în recipiente mici sunt ambalate în cutii sau carton ondulat.

Caramelul trebuie depozitat într-un loc curat, uscat și bine vărsat! depozite la o temperatură care nu depășește 18 ° C fără fluctuații bruște, cu o umiditate relativă de cel mult 75%. Parametrii calitativi ai caramelului ar trebui să îndeplinească cerințele GOST.

Din deșeurile benigne de producție de caramel se realizează siropuri utilizate în prepararea unor tipuri individuale de umpluturi. Caramelul din crustele distruse, format în agregatele răcite, este utilizat pentru prepararea siropului invertit.

Articole similare

Trimiteți-le prietenilor: