Selectarea echipamentului de injectare este una dintre cele mai frecvente probleme care trebuie rezolvate în procesul de proiectare a proceselor de fabricație de fabricație termoplasticelor. Datele inițiale pentru rezolvarea acestei probleme sunt informații privind numărul și sortimentul produselor produse sau planificate pentru eliberare. Acesta este definit ca o listă de tipuri (dimensiuni) de mașini de turnare prin injecție, pe baza cărora este planificat să efectueze echipamentul tehnic al producției. Pentru fiecare dimensiune produs mașină de turnare prin injecție este selectat în așa fel încât, în același timp, să garanteze atingerea calității cerute a produsului și oferă cele mai bune indicatori tehnico-economici ai producției.

Cu toate acestea, în plus față de parametrii de bază care determină mărimea (forța de strângere a formelor, volumul de injecție și performanță plastikatsionnaya), un specialist este necesar pentru a rezolva o serie de alte probleme asociate cu tehnologia de turnare, în special în proiectarea de produse viitoare, cu economia, etc. Iar soluțiile se pot dovedi a fi fundamental diferite atunci când vine vorba de achiziționarea de noi echipamente sau de utilizarea capacităților libere ale mașinilor de turnare prin injecție disponibile deja în această producție.

1. Clasificarea mașinilor de turnare prin injecție

Mașinile de formare sunt printre cele mai solicitate tipuri de echipamente pentru prelucrarea materialelor plastice. Prin urmare, este normal ca o gamă foarte largă de mașini cu design diferit și scop să fie produse de firmele de construcții de mașini pentru producerea unei game uriașe de produse de turnare prin injecție. Această circumstanță a contribuit la faptul că au fost propuse multe caracteristici de clasificare pentru ordonarea acestei diversități.

În funcție de tipul de mașini de turnare prin injecție polimer prelucrat sunt împărțite în (pentru prelucrarea materialelor termoplastice), reaktoplastavtomaty (pentru procesarea termorigide), mașini pentru formarea compușilor de cauciuc. Sarcinile acestui manual de formare includ o descriere a metodei de alegere a unei mașini termoplastice.

În mod intenționat, mașinile de turnare prin injecție sunt împărțite în mașini universale, speciale, de laborator și microlensing.

Mașinile universale sunt concepute pentru a produce cea mai largă gamă de produse, designul acestora asigură înlocuirea rapidă și rapidă a matrițelor de injecție, iar sistemul de control permite variația semnificativă a parametrilor tehnologici ai turnării. O diagramă a uneia dintre variantele posibile ale construcției unei mașini universale este prezentată în Fig. 1. Componentele principale ale mașinii de turnare prin injecție sunt unitatea de plasare și injecție, unitatea de strângere a formei și componentele de acționare, inclusiv sistemul de comandă electrică.

Sunt create mașini speciale pentru a produce o gamă restrânsă de produse aproape de design și, de regulă, includ noduri suplimentare care nu sunt tipice mașinilor universale. Destul de des

aceste mașini sunt destinate producției unui singur tip de produs. În unele cazuri, mașinile speciale fac parte integrantă din liniile tehnologice automate complexe. Uneori ele sunt folosite pentru a implementa tehnologii de turnare prin injecție "non-standard" (tabelul 1).

Fig. 1 Schema uneia dintre variantele posibile ale designului universal al mașinii

Clasificarea tehnologiilor speciale de turnare prin injecție

Mașinile de laborator nu au de obicei o dimensiune mare, servesc, de regulă, pentru testarea tehnologiei de turnare a produselor din noile tipuri de materiale polimerice, sistemul lor de control permite să varieze foarte mult parametrii tehnologici ai turnării. Acestea sunt adaptate pentru a înlocui rapid unealta de formare și, în comparație cu mașinile de producție, sunt echipate cu senzori suplimentari care vă permit să urmăriți toți pașii procesului tehnologic de turnare.

În ceea ce privește volumul de injecție, mașinile sunt împărțite în funcție de volumul maxim de material injectat pe ciclu. De mult timp, această clasificare a fost considerată principală, totuși, recent, din mai multe motive, a apărut în prim plan. În ciuda acestui fapt, volumul de injecție, împreună cu forța de strângere a matrițelor, determină în cele din urmă dimensiunile mașinii și posibilitatea producerii de produse pe aceasta.

Baza pentru crearea unui număr de mașini pentru producerea de produse de diferite dimensiuni, cele mai multe companii de inginerie sunt acum de stabilire a forței de strângere nominală a formelor, care este, de asemenea, considerat unul dintre criteriile de clasificare.

Prin numărul de culori ale unui polimer sau a numărului de polimeri diferiți reprezentați în proiectarea produselor turnate, mașinile sunt împărțite în componente unice, bicomponente și multicomponente. În prezent, sunt cunoscute mașinile pentru turnarea produselor din opt componente.

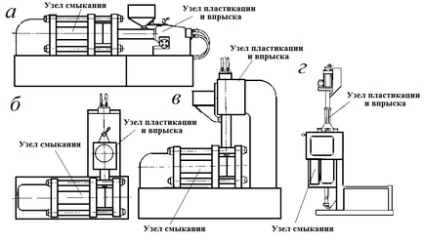

Printr-un aranjament mutual de noduri care îndeplinesc aceeași funcție în timpul funcționării mașinii sunt subdivizate în mașină orizontală (figura 2a), mașinile unghiulare cu structura orizontală (Fig. 2b, vedere de sus), colțul mașinii cu structura verticală (Fig. 2 , c), iar mașinile sunt verticale (figura 2, d).

Aranjamentul mașinilor este determinat de mai mulți factori: cerințele tehnologiei, designul produselor turnate, gradul de automatizare și robotică a procesului, considerente în economia zonelor de producție,

Fig. 2 Mașini de injecție cu poziții relative diferite ale nodurilor

Opțiunile de aspect prezentate în Fig. 2, sunt tipice pentru mașinile destinate turnării cu un singur component. Mașinile pentru turnarea multicomponentă sunt combinații foarte complexe ale exemplelor de mai sus.

Mașinile de tip orizontal sunt cele mai obișnuite în producție, dar împreună cu acestea, atât mașinile de turnătorie pe verticală cât și mașinile de colț cu asamblare orizontală sau verticală a unităților la unghi drept sunt utilizate pe scară largă în industrie.

Avantajele mașinilor verticale de turnare prin injecție:

ocupă o mică zonă de producție; ușor de integrat în lanțul de proces cu alte echipamente;

convenabil pentru turnarea în formă semi conector plan orizontal, care facilitează foarte mult montarea pieselor detașabile sunt de desen (caractere și inele filetate, diferite inserții, supape și alte elemente).

În funcție de capacitățile instrumentului de formare instalat pe ele și de robotica utilizată, mașinile de turnare verticală prin injecție pot funcționa în modul manual sau semiautomat. În modul automat funcționează relativ rar, deoarece sunt necesare dispozitive complexe robotizate pentru a elimina produsele finite de la acestea.

Principalul dezavantaj al mașinilor verticale de turnare prin injecție este limitarea puterii acestora, care mărește înălțimea mașinilor, ceea ce face dificilă întreținerea lor și necesită o înălțime mare a instalațiilor de producție.

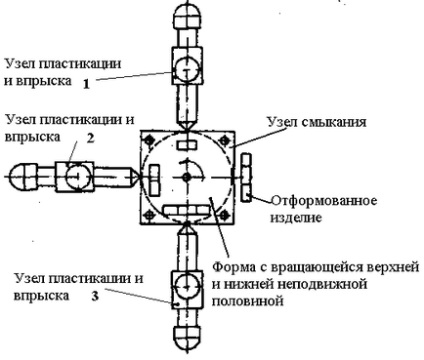

Dispunerea unghiulară a anumitor mașini folosite de producători pentru a crea mașini de turnare a produselor mari sau dure armate, deoarece acestea sunt ușor de întreținut, mai ales atunci când turnarea articolelor mari, cu îndepărtarea dificilă din matriță. A fost realizată o largă utilizare a creării pe bază de mașini unghiulare de instalații pentru turnarea multi-color sau multi-componentă (figura 3).

Fig. 3. Amenajarea unităților de plastizare și injecție pe o mașină de formare la colț pentru turnarea în trei poziții a părților cu trei culori

Mașina prezentată în Fig. 3, are o unitate centrală de prindere verticală, în jurul căreia sunt dispuse într-un plan orizontal unități de plastifiere și injectare. De obicei, topitura este injectată de-a lungul liniei conectorului. Un mucegai jumătate, în general jumătatea superioară poate fi rotită în jurul unei axe verticale (unghi de rotație de 180 °, 120 ° sau 90 °) și pentru a muta articolul matrițat din poziția 1 în poziția 2, apoi în poziția 3. La fiecare dintre aceste poziții în cavitatea matriței libere , formată după închidere și reînchidere, este introdus un nou material.

Avantajele designului acestor mașini de turnare prin injecție includ, în primul rând, producția într-un singur ciclu de lucru a produselor colorate în forma turnată a unui cui dat (1, 2, 3 etc.). Aceste avantaje oferă o creștere a productivității muncii, datorită eliminării ansamblurilor de piese multi-colorate formate separat. În al doilea rând, un nivel scăzut al solicitărilor reziduale și un procent foarte scăzut de respingere a produselor multicolore datorită conexiunii "fierbinți" a elementelor individuale colorate.

2. Caracteristicile și funcțiile diferitelor tipuri de unități de plastifiere

În conformitate cu metoda de plastifiere a materialelor, mașinile de turnare prin injecție pot fi clasificate în funcție de următoarele caracteristici:

cu privire la proiectare (cilindru simplu și dublu);

prin numărul de serpentine într-un singur cilindru (șurub cu un singur și dublu);

pe mașini constructiv-tehnologice (mașini fără plastifiere preliminară și cu plastifiere preliminară).

Cele mai compacte, tehnologice și oferind posibilitatea de a regla parametrii de bază ale turnării în intervale largi sunt desenele cu șurub cu un singur cilindru (figura 1). În astfel de construcții, în timpul plastifizării, sertarul se rotește și, în timpul injecției, efectuează o mișcare de translație.

Modelul cu un singur cilindru cu un singur șurub este utilizat pentru turnarea unei game largi de produse, inclusiv pentru producerea de produse cu pereți groși. Schemele cu două cilindri cu un singur șurub permit obținerea produselor cu pereți groși de două culori.

Proiectele cu un singur cilindru de tip twin-screw sunt utilizate pentru prelucrarea polimerilor sub formă de pulbere.

În mașinile fără pre-plastifiere, șnecul, împreună cu furnizarea de plastifiere topită, acționează ca un piston atunci când topitura este injectată în matriță; În acest caz, timpul de plastifiere este combinat parțial cu timpul de injecție.

La mașinile cu pre-polimer este plastifiat în plastikatsionnom cilindru plastifiere apoi injectat în matriță atunci când pistonul (șurub) în cilindrul de injecție, adică. E. Etapa plastifiere și injectare sunt separate.

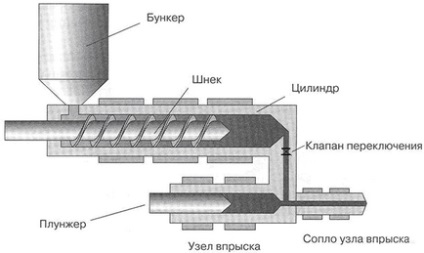

În prezent, modelele cu două cilindri sunt utilizate cu un cilindru de plastic tip șurub, de exemplu, pentru turnarea preformelor (figura 4).

În aceste construcții melc se rotește cu cilindru plastikatsionnom, oferind o frământare rășină, după care polimerul frământat deplasează prin supapa de comutare la cilindrul de injectare.

Cea mai importantă componentă a nodului este burghiul. Șnecul este responsabil pentru transportul, încălzirea, amestecarea și injectarea materialului polimeric în matriță și, în unele cazuri, și pentru îndepărtarea gazelor din cilindrul cu șurub. Se utilizează de obicei benzile cu trei zone (figura 5) cu un raport al șurubului la diametru (L / D) de aproximativ 20: 1 ± 10%. Atunci când se folosesc șnecuri scurte, calitatea topiturii se deteriorează. Granulele mai lungi cu un raport L / D de 24: 1 și mai mult pot duce la distrugerea unui număr de materiale polimerice datorită creșterii timpului de rezidență în șurub.

Figura 4. Designul cu două cilindri al unității de injecție cu piston

cilindru din plastic tip cilindru

Fig. Șurub cu trei zone pentru prelucrarea termoplastelor

Principalele proprietăți ale polimerilor care definesc profilul șurub, natura tranziției sunt într-o stare plastică (determină raportul dintre lungimile zonelor și puterii frământare), stabilitatea termică și sensibilitatea materialului la forfecare (determinat interturn volum și raportul de compresie). Din aceste motive, polimerii pot fi împărțiți în trei grupe. Pentru fiecare grupă se utilizează un șurub special.

Articole similare

-

Masina de injecție - o enciclopedie mare de petrol și gaze, articol, pagina 1

-

Cum se deschide o mașină în cazul în care cheile din interiorul soluțiilor la problemă

-

Ferestrele dintr-o alegere a casei din lemn, instalarea ferestrelor într-o casă din lemn

Trimiteți-le prietenilor: