O creștere a producției de beton și beton armat este imposibilă fără o creștere a numărului de agregate. Atunci când producția medie anuală de beton armat și peste 60 de milioane m 3 (inclusiv peste 20 de milioane m 3 și mai prefabricat 40 milioane m 3 comerciale) si mortarelor a 20-25 de milioane m 3 nevoie de umplere nemetalic este de peste 50 milioane m3 (sau mai mult de 65 de milioane), în fine agregate 50-55000000 m 3 (sau 70 de milioane de tone).

Cu toate acestea, problema interacțiunii natriykaltsievogo silicat de sticlă cu piatra de ciment creează serioase probleme atunci când se utilizează cioburile ca umplutură eficace în compozite de ciment. Același lucru se poate spune de mai multe materiale din sticlă - minerale și materiale din fibre de sticlă (vată), sticlă, spumă de sticlă, care ar putea fi folosit ca un material de umplutură eficientă în compozițiile de ciment.

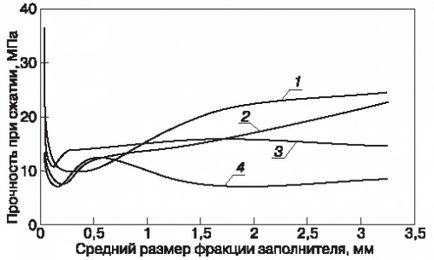

Fig. 1. Dependența rezistenței compozițiilor de beton asupra mărimii agregatului de sticlă într-o perioadă diferită de timp în prezența și absența alcalinilor suplimentari în compoziție: 1 - la vârsta de 13 săptămâni fără alcaline; 2 - la vârsta de 1 săptămână fără alcaline; 3 - la vârsta de 13 săptămâni

În această lucrare s-au luat în considerare diferite opțiuni pentru suprimarea interacțiunii alcalino-silicate atunci când se utilizează sticlă de sticlă și produsul prelucrării sale - sticlă spumată ca umplutură de beton.

Experimentele au fost efectuate în conformitate cu ASTM C 1293-01 la temperatură ridicată. Pentru aceasta, mostrele standard de beton cu o lungime de 250 mm au fost păstrate la o temperatură de 60 ° C timp de trei luni. Probele au fost periodic scoase din termostat pentru a controla expansiunea. După răcirea probei la temperatura camerei, lungimea sa a fost măsurată cu un dilatometru optic. Controlul rezistenței probelor a fost efectuat pe o mașină de testare prin compresie IP 6010-100-1. Pentru producerea eșantioanelor, a fost utilizat cimentul standard M400 produs de instalația de ciment Pashiysky. Fibra de sticlă a fost obținută prin sfărâmare într-o moară de ciocan cu măcinare ulterioară într-o moară centrifugă vibrată VTSM_5000. Sticla spumată granulată produsă de ZAO Penosital (Perm) a fost utilizată [12].

Pentru a evalua intensitatea și adâncimea de apariție a reacției alcalii-silicat, un număr de experimente pe interacțiunea cu materialele pe bază de ciment din diferite fracțiuni de sticlă în absența alcalii suplimentare ciment libere, iar dacă este disponibil. Parametrul principal care caracterizează cursul reacției este extinderea probelor de compozite din beton. Confirmarea indirectă și consecința acestei reacții a fost o scădere a caracteristicilor de rezistență ale betoanelor rezultate. Ca probe de referință în care ar trebui să apară nici o reacție, betoanelor luate cu umplutură cristalin - nisip de cuart.

Este dezvăluit faptul că o prelungire semnificativă a probelor de interacțiune de silicat alcalin are loc numai în beton cu cea mai mare maxim al fracțiunilor investigate, mai mult de 1,25 mm, efectul este îmbunătățită prin adăugarea în continuare un alcaline în beton. Dependența rezistenței la compresiune a betoanelor timp de menținere a relevat au fost investigate un betoanelor anormal de înaltă rezistență pentru probele alcaline fără folosind materiale de umplutură, cum ar fi fracții minime și maxime. Iar rezistența betonului rezultat depășește în mod semnificativ rezistența betonului fără agregat de sticlă. Această caracteristică ne permite să presupunem un efect semnificativ al mărimii fracțiunii de umplutură asupra rezistenței betonului rezultat. Dependența corespunzătoare a rezistenței fracțiunii betoanelor de umplutură în perioada inițială și formarea finală a pietrei de ciment sunt prezentate în Fig. 1.

Toate curbele arată un minim clar exprimat corespunzător umpluturii fracției 0,1-0,3 mm. dependența rezistenței Caracterul dispersiei materialului de umplutură este neschimbat - cu o creștere abruptă în reducerea în creșterea dimensiunii particulelor de umplutură, prin utilizarea compozițiilor alcaline libere și o ușoară creștere a rezistenței și a stabilizării în creșterea dimensiunii particulelor de umplutură atunci când se utilizează compoziții alcaline mărimea umpluturii și creșterea lină. De-a lungul timpului, natura curbelor nu se schimba, dar ele sunt deplasate în sus - caracteristicile de rezistență mai mari ca pasta de ciment întărit.

Prin urmare, utilizarea unor fracțiuni mari cioburile - de preferință 1,2 mm sau mai mult este posibil ca umplutură în beton, puterea acestor compozite este puterea superioară a betonului obișnuit cu agregat de nisip. Cu toate acestea, atunci când se utilizează astfel de agregate, există cel puțin două probleme asociate cu posibilitatea interacțiunii alcalino-silicate. În primul rând, prezența altor componente ale cimentului sau alcaliilor libere din beton duce inevitabil la interacțiunea alcaline silicea și de a reduce proprietățile de rezistență ale betonului. În al doilea rând, în procesul de producție de mare tonaj dificil de a preveni sfărâmarea spontane și abraziune a fracțiunii grosiere, care, de asemenea duce inevitabil la o scădere a calității betonului rezultat. Atunci când cantitatea de particule de umplutură este mai mică de 50 microni creștere anormală a rezistenței este semnificativ mai mare decât rezistența compozițiilor asupra nivelului de umplere cu nisip de cuart. O astfel de creștere a rezistenței poate fi explicată prin capacitatea sticlei sub formă de particule să se alăture procesele de formare a noilor faze în formarea pietrei de ciment datorită suprafeței specifice ridicată a pulberilor de sticlă. Această caracteristică a sticlei superfine poate fi folosit ca un proces pentru a suprima interacțiunea cu alcalii de siliciu din compoziția de beton atunci când are reacția loc, și pentru crearea de lianți pe bază de fereastră sub formă de particule [13].

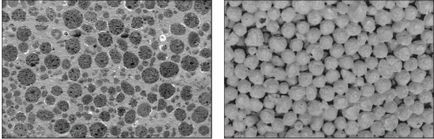

Fig. 2. Betoane umplute cu piatră de sticlă spongioasă pentru diferite grade de umplere: a) raportul (masa) spumă de sticlă / (ciment + nisip) 0,265; b) raportul (în greutate) de pietriș / ciment 1.6

Articole similare

Trimiteți-le prietenilor: