1.1 Diagrama funcțională a producției de metanol

Procesul tehnologic de producere a metanolului de la monoxid de carbon și hidrogen include o serie de operațiuni obligatorii pentru orice schemă tehnologică de sinteză. Gazul este purificat preliminar din carbonil de fier, compuși de sulf, încălzit la temperatura de pornire a reacției și alimentat în reactorul de sinteză a metanolului. După ieșirea din zona catalitică, metanolul format este produs din gaze, obținut prin răcirea amestecului, care este apoi comprimat la presiunea de sinteză și returnat la proces.

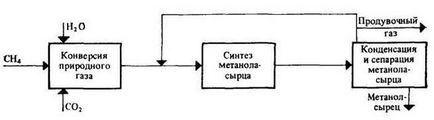

Schema funcțională pentru producerea de metanol este prezentată în Figura 1.1 [1].

Figura 1.1 - Diagrama funcțională a producției de metanol

1.2 Baza fizică și chimică a procesului

Sinteza metanolului se bazează pe reacții reversibile descrise de ecuațiile:

CO + 2H2CH3OH; DH = -90,8 kJ

Ambele reacții sunt exoterme și se continuă cu scăderea volumului. Din aceasta rezultă că, pentru a se atinge valorile maxime ale randamentului de metanol și gradul de conversie a gazului de sinteză, este necesar să se efectueze procesul la temperaturi scăzute și presiuni ridicate.

Gradul maxim realizabil de conversie a gazului de sinteză, astfel, limitată de condițiile reacțiilor de echilibru pentru producția de metanol, care au fost studiate experimental și teoretic [1]. Pe baza datelor practice la calculul aproximativ poate fi limitată doar la prima reacție, ca proporția de oxid de carbon (IV) în amestec este nesemnificativ.

Pentru a crește viteza de reacție, este necesară o creștere a temperaturii. În același timp, prin alegerea regimului optimal de temperatură, este necesar să se ia în considerare formarea compușilor laterali: metan, alcooli, acizi, aldehide, cetone și eteri [1].

Aceste reacții generează un consum inutil de gaz de sinteză și măresc costul purificării metanolului. Folosit pentru sinteza metanolului, catalizatorul trebuie să aibă o selectivitate ridicată, adică. E. Maxim accelera formarea de metanol în timp ce suprimarea reacțiilor secundare.

1.3 Catalizatori pentru sinteza metanolului

Catalizatorul utilizat pentru sinteza metanolului trebuie să aibă o selectivitate ridicată, adică să maximizeze formarea metanolului, în timp ce simultan suprimă reacțiile adverse. Au fost propuși mulți catalizatori pentru sinteza metanolului. Cei mai buni au fost catalizatorii, principalele componente ale acestora fiind oxidul de zinc sau cuprul (utilizat la o presiune de 5,5 MPa) [1].

La primele plante de mare capacitate, procesul a fost realizat la o presiune de aproximativ 30 MPa pe un catalizator zinc-crom. În anii următori, schemele de sinteză sub presiune redusă pe catalizatorii cu conținut de cupru cu temperatură scăzută au devenit larg răspândite.

Metaboliții de sinteză a metanolului sunt foarte sensibili la otrăvurile catalitice, astfel încât prima etapă a procesului este purificarea gazului din compușii cu sulf. Compușii sulfului otrăvesc catalizatorii zinc-crom în mod reversibil și catalizatorii care conțin cupru - ireversibil.

De asemenea, este necesar să se purifice bine gazul din carbonil de fier, care este format ca urmare a interacțiunii dintre monoxidul de carbon și hardware-ul hardware. Pe catalizator, carbonilul de fier se descompune prin eliberarea fierului elementar, care contribuie la formarea metanului.

1.4 Parametrii de funcționare ai procesului de sinteză a metanolului

Dependența producției de metanol de temperatura nu este liniară și are un maxim pronunțat. Curba dependenței cantității de metanol formată de temperatura trece printr-un extremum pentru toate compozițiile de gaz, cu un randament maxim de metanol observat la 255-270 ° C.

Intervalul optim de temperatură corespunzător celui mai mare randament al produsului este determinat de activitatea catalizatorului, viteza spațiului amestecului de gaze și presiunea. Procesele de joasă presiune (5-10 MPa) pe catalizatorii cu conținut de cupru se realizează la temperaturi de 220-280 ° C Catalizatorul zinc-crom este caracterizat prin presiuni mai mari (20-30 MPa) și temperaturi (350-400 ° C).

Presiunea maximă utilizată în sintezele industriale este de 40 MPa; peste această presiune, reacțiile secundare sunt accelerate și, în plus, o creștere a costului comprimării gazelor agravează performanța economică a procesului. În sinteza la presiune scăzută, creșterea presiunii este limitată de stabilitatea termică a catalizatorilor de cupru.

Pe măsură ce viteza volumului de gaz crește, randamentul metanolului scade. Acest lucru este valabil pentru sinteza la presiuni atât înalte cât și joase. Această regularitate se bazează pe faptul că timpul de contact al gazului cu catalizatorul scade odată cu creșterea vitezei spațiului și, în consecință, cu concentrația de metanol în gazul care părăsește reactorul [1].

Compoziția amestecului de gaz influențează în mod semnificativ gradul de conversie a materiei prime și productivitatea catalizatorului. În condiții industriale, acestea lucrează întotdeauna cu un anumit exces de hidrogen; performanța maximă este observată la un raport molar de H2: CO = 4, în practică, un raport de 2,15-2,25 este menținut.

1.5 Scheme tehnologice pentru producerea de metanol

Procesul tehnologic de producere a metanolului din monoxid de carbon și hidrogen include o serie de operațiuni obligatorii pentru orice schemă tehnologică de sinteză. Gazul este purificat preliminar din carbonil de fier, compuși de sulf, încălzit la temperatura de pornire a reacției și alimentat în reactorul de sinteză a metanolului. După ieșirea din zona catalitică, metanolul format este produs din gaze, obținut prin răcirea amestecului, care este apoi comprimat la presiunea de sinteză și returnat la proces.

Schemele tehnologice diferă în ceea ce privește proiectarea instrumentației, în principal etapa de sinteză, care include aparatul principal al coloanei de sinteză și schimbătorului de căldură [1].

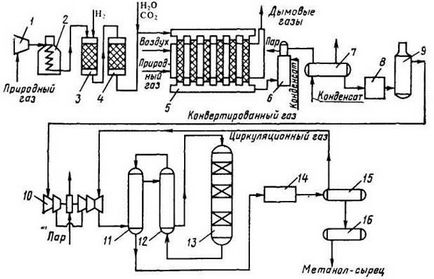

Figura 1.2 prezintă schema unității de sinteză a metanolului la o presiune de 5,5 MPa

Figura 1.2 - Diagrama de producere a metanolului la o presiune de 5 MPa

1, 10 - turbocompresoare; 2 - încălzitor cu gaz natural; 3 - reactor de hidrogenare a compușilor de sulf; 4 - adsorbant; 5 - convertor tubular; 6 - cazan de căldură reziduală; 7, 11, 12 - schimbătoare de căldură; 8, 14 - frigidere (ABO); 9, 15 - separatoare; 13 - coloană de sinteză; 16 - compilație

Gazul natural comprimat de turbocompresor 1 la o presiune de 3 MPa, este încălzit în preîncălzitor 2 prin arderea în annulus gazelor naturale și este direcționat către desulfurarea în aparatele 3 și 4, în care secvențial efectuată prin hidrogenarea catalitică a compușilor organici cu sulf și absorbția produs adsorbant hidrogen sulfurat pe bază de oxid de zinc. După aceea, gazul este amestecat cu abur și bioxid de carbon într-un raport de CH4. H2O, CO2 = 1. 3.3. 0.24. Amestecul a fost introdus într-un convertor tubular 5, în care o conversie de nichel catalizator parouglekislotnaya are loc la 850-870 ° C Căldura necesară conversiei este obținută prin arderea gazelor naturale în arzătoarele speciale.

Gazul convertit intră în cazanul 6 pentru căldură reziduală, unde este răcit la 280-290 ° C. Apoi, căldura gazului este utilizată în schimbătorul de căldură 7 pentru a preîncălzi apa de alimentare trimisă la cazanul de recuperare. Trecând răcitorul de aer 8 și separatorul 9, gazul este răcit la 35-40 ° C.

Gazul convertit răcit este comprimat la 5 MPa în compresorul 10, amestecat cu gazul de circulație și alimentat la schimbătoarele de căldură 11, 12, unde este încălzit la 220-230 ° C.

Amestecul gazos încălzit intră în coloana de sinteză 13, regimul de temperatură în care este reglat prin bypass-uri reci. Căldura amestecului de reacție este utilizată în schimbătoarele de căldură 11, 12 pentru a preîncălzi gazul care intră în coloană.

Mai mult, amestecul gazos este răcit în răcitorul-condensator 14, metanol brut condensat este separat în separatorul 15 și intră într-un colector 16. Gazul circulant este returnat la sinteza și gazele de purjare tanc trece pentru ardere într-un cuptor tubular.

Datorită reducerii temperaturii de sinteză la presiune scăzută, procesul se desfășoară în condiții apropiate de echilibru, ceea ce mărește productivitatea unității.

Acceptăm pentru proiectarea schemei tehnologice de sinteză a metanolului la presiune scăzută (5,5 MPa).

Articole similare

Trimiteți-le prietenilor: