Stres și stres în timpul sudării

Clasificarea tulpinilor și tensiunilor. În plus față de stresurile și deformările care apar în detaliu sub acțiunea sarcinilor aplicate, ele pot avea așa-numitele stresuri și deformații naturale care există în corpuri chiar și în absența oricărei forțe externe.

În funcție de durata existenței tensiunilor interne și deformații în timpul sudurii separate în timp, t. E. curent timpul de rulare se fierbe sau operațiile de producție aferente, iar reziduul, r. E. Persistentă techenidts stabile timp de sudura lung.

Distingeți stresurile intrinseci de primul fel, care sunt echilibrate în macrovolumițele corpului, al celui de-al doilea fel - în interiorul boabelor, al celui de-al treilea tip în interiorul cristalului.

În funcție de natura stresului, tensiunile individuale pot fi stresuri uniaxiale - liniare, biaxiale - plane și triaxiale - volumetrice.

Distinge deformare în plan proyavlyayuschi schimbare Esja în formă și detalii de construcție sau de dimensiuni ale oaselor într-un plan, de exemplu sub formă de deformare longitudinală și transversală a deformării în afara planului, cum ar fi deformarea unghiulară a ciupercilor, convexitate și t. D.

Deformări care modifică dimensiunea întregului produs; Axele sale geometrice sunt numite comune. Deformările legate de elementele individuale ale produsului sub formă de bulgări,

32 de piste, waviness și alte distorsiuni locale sunt numite oral.

Este necesar să se distingă deformările direct în zona îmbinărilor sudate și deformarea elementelor structurale în ansamblu. Acestea din urma sunt o consecinta a deformarilor si solicitarilor in îmbinarea sudata.

Formarea deformărilor și eforturilor de sudură. Principalele motive pentru formarea tensiunilor reziduale și deformațiilor în articulații și structuri sudate sunt încălzirea neuniformă și răcirea metalului în timpul sudării, transformările structurale și de fază, mecanice (elastic și plastic) deformare în timpul asamblării, instalării și îndreptare a componentelor și structurilor sudate.

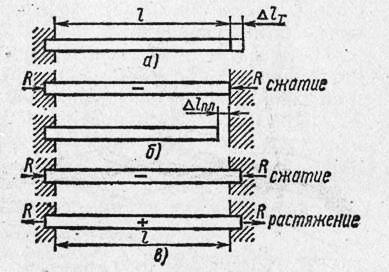

Ideea cauzelor apariției deformărilor și tensiunilor de sudare termică oferă o perspectivă consecventă asupra procesului elementar de încălzire și răcire a tijei în diferite condiții de fixare (fixare).

Dacă distanța exactă pentru a pune o barieră rigidă care previne alungirea tijei și re-încălzire, atunci tija de expansiune va apăsa pe stânga și barierele potrivite din care apar forțe de reacție opuse asupra presiunii tijă R, care în raport cu arborele sunt forțe de compresie externe . De tija Tensiunile de compresiune o- apar, care va crește ca temperatura T, în conformitate cu expresia unui-AET, unde produsul aT Equal alungire și E - modulul de elasticitate. Când este încălzit tija la o temperatură care provoacă numai o deformare elastică, atunci când este răcit la temperatura E inițială va avea nici tensiuni reziduale și deformațiilor lungimii sale rămâne neschimbată.

Fig. 1. Schema de deformare a tijei cu diferite condiții de fixare în timpul încălzirii

Când bara de oțel este încălzită la peste 100 ° C, este posibilă o deformare plastică.

În cele din urmă, să luăm în considerare cazul când tija este fixată rigid la ambele capete, fixarea împiedică atât elongația, cât și scurtarea.

După încălzire la temperaturi care nu cauzează deformări plastice. și răcirea ulterioară în tijă nu vor mai fi tensiuni, deoarece atunci când sunt încălzite

tija a fost deformată (comprimată) numai elastic. La etapa de incalzire, au apărut presiuni de compresiune.

Încălzirea la temperaturi peste temperatura de admisie de la (> 100 ° C) conduce la comprimarea din plastic a tijei și la apariția presiunilor de compresiune a,. Când se răcește, tija va avea tendința să se scurteze cu cantitatea de reducere A / Pl. Cu toate acestea, fixarea din greu va preveni reducerea. Reacția de fixare va provoca solicitări de întindere în tijă. Aceste tensiuni reziduale la întindere nu ar fi apărut dacă tija nu ar fi supus compresiei din plastic la încălzire.

tija de încălzire din oțel carbon redus pentru rigid fixarea acestuia la o temperatură> 200 ° C duce la apariția acesteia după răcire solicitări la întindere egală cu limita de curgere și deformarea plastică chiar întindere.

Procesele care au loc în timpul încălzirii și răcirii tija clamped explică formarea deformații temporare și reziduale napryazheniy.i GUVERNAMENTALE care acționează în zona picioarelor și sudură, unde metalul este supus de formare a elastoplastic în timpul încălzirii și răcirii în timpul sudurii. zone de încălzire în timpul sudurii se comportă ca o tijă încălzită este prinsă și porțiuni reci ale metalului ca bruiajul.

O condiție obligatorie pentru apariția deformărilor reziduale și a tensiunilor este prezența deformării plastice la încălzire. Cu cât este mai mare încălzirea și cu atât mai mare este inegalitatea acesteia, cu atât este mai probabil să apară deformările plastice atunci când sunt încălzite și, în consecință, de solicitări și deformări reziduale.

Amplitudinea tensiunii reziduale pentru oțelurile carbon atinge punctul de randament, pentru oțeluri înalt aliate poate depăși limita de curgere, titan, aluminiu, cupru și metale refractare, de obicei, mai puțin de curgere.

Concepte de bază. Schimbarea formei și dimensiunii unui corp solid sub influența unei forțe externe sau interne se numește o deformare. Dacă forma și dimensiunile sunt restabilite după încetarea forței, atunci această deformare va fi elastică. Dacă corpul nu ia forma originală, a primit o deformare reziduală sau plastică. Dimensiunile deformării sunt determinate de magnitudinea forței aplicate. Cu cât este mai mare efortul, cu atât este mai mare deformarea pe care o cauzează. Cantitatea de efort este evaluată de stresul cauzat de acest efort în organism. Stresul este forța internă pe unitatea de suprafață a secțiunii transversale a corpului. Astfel, există o relație directă între stres și deformarea pe care o provoacă.

Stresurile și deformările care rezultă din încălzirea și răcirea inegală a materialului sunt numite termice sau termice. Cantitatea de expansiune a metalului depinde de temperatura de încălzire și coeficientul de dilatare liniară - valoarea în milimetri prin care tija metalică alungită 1 m lungime prin încălzire până la 1 ° C Cu cât este mai mare coeficientul de dilatare liniară termică și cu atât este mai mare temperatura de încălzire, cu atât metalul va fi mai puternic deformat la încălzire și răcire.

Dacă fixăm capetele tijei astfel încât să nu se poată elonga sau să se scurteze liber, deformările termice ale tijei vor determina în ea forțele termice corespunzătoare acestor deformări. Sarcina mare va experimenta o tijă fixă, cu atât mai mare va fi deformarea ei și mai mare de tensiune care apar în ea.

Cantitatea de deformare în timpul sudării este afectată de conductivitatea termică a metalului. Cu cât conductivitatea termică a metalului care trebuie sudată este mai mare, cu atât fluxul de căldură mai uniform distribuit de-a lungul secțiunii sale și deformarea va fi mai mică. De exemplu, la sudarea otelurilor inoxidabile cu o conductivitate termică mai mică și un coeficient mare de dilatare termică liniară decât oțelul moale, obținut prin deformare mai mare decât oțelul moale în timpul sudurii. In schimb, aluminiu având un coeficient ridicat de dilatare liniară termică, dar mult mai bun conductor de căldură decât oțelul carbon scăzut, sudarea dă o deformare mai mică în comparație cu oțelul moale.

În metal și fără acțiunea forțelor externe pot apărea tensiuni strânse. Astfel de tensiuni se numesc tensiuni corespunzătoare. Din propriile tensiuni termice, cele care apar în timpul răcirii produsului sunt cele mai importante. Dacă acționează numai de-a lungul cusăturii, aceasta nu afectează rezistența îmbinării sudate. Tensiunile care acționează perpendicular pe axa cusăturii (transversal) sunt mai periculoase, deoarece pot provoca apariția fisurilor în cusătura și în zona de sudură.

Cauzele de deformare. tensiunile interne apar numai în cazul în care expansiunea și contracția liberă detaliile care orice obstacole. Astfel obstacol sunt porțiuni adiacente ale metalului, iar restul este mai rece datorită încălzirii neuniforme și, prin urmare, mai puțin extins. Prezența unei surse concentrate de căldură (arc electric) se deplasează de-a lungul îmbinării cu viteză definită și provocând încălzirea neuniformă a metalului în timpul sudurii, este o cauza majora a tensiunilor interne și deformații în produsele sudate.

Contracția metalului de sudură are loc în următoarele cazuri. Atunci când metalul de sudură trece de la starea lichidului la volumul solid, acesta scade, apare contracția. Fenomenul de contracție se explică prin faptul că, atunci când metalul se întărește, devine mai dens, astfel încât volumul său este redus. Ca urmare a contracției, în părțile adiacente ale părții se produc tensiuni de întindere, care determină solicitările și deformările corespunzătoare. Diferitele metale au contracție diferită. De obicei este măsurată ca procent din dimensiunea liniară inițială. Deci, contracția aluminiului este 1,7 ... 1,8; bronz - 1,45 ... 1,6; alamă - 2,06; cupru - 2,1; oțel cu conținut scăzut de carbon - 2.

Stresurile cauzate de creșterea contracției până când metalul începe să se întindă. " Dacă nu este suficient de plastic, partea poate sparge în cel mai slab loc. Acest loc este adesea o zonă afectată de căldură. Datorită contracției sau contracției metalului, se creează fisuri în timpul sudării, numite fisuri fierbinți. La sudare, contracția longitudinală și transversală are loc.

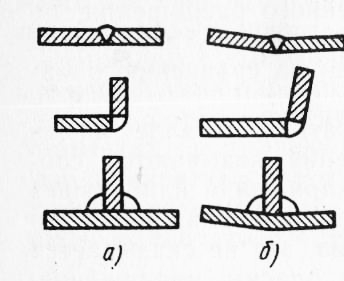

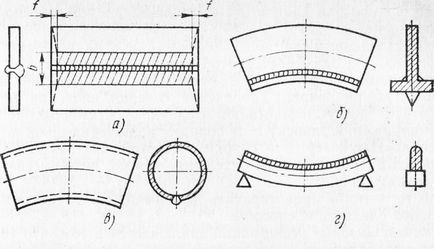

Contrarirea longitudinală reduce lungimea foilor atunci când se îmbină îmbinările longitudinale. Dacă centrul de greutate al secțiunii transversale a cusăturii nu coincide cu centrul de greutate al secțiunii transversale a elementului sudat, atunci contracția longitudinală duce în mod inevitabil la flambarea acestor elemente în direcția longitudinală. Contracția transversală duce la răsturnarea foilor. Contracția este întotdeauna mai mare atunci când există mai mult metal de sudură. Prin urmare, în cazul contracției transversale, foile se vor deforma în sus, în direcția întăririi cusăturii. Dacă piesa este fixată, împiedicând-o să se deformeze din contracție, aceasta va cauza solicitări în părțile fixe ale produsului.

Mărimea deformărilor și a solicitărilor asociate depinde de dimensiunea zonei de încălzire în timpul sudării. Cu cât este mai mare volumul de metal încălzit în timpul sudării, deformarea și deformarea vor fi mai puternice. Prin urmare, diferite metode de sudare dau diferite cantități de deformare.

Fig. 1. Deformarea de la contracția transversală a metalului de sudură: a - conexiune înainte de sudare, b - după sudare

Fig. 2. Contracția longitudinală și deformările cauzate de aceasta: a - pentru simetrice b, c, d - cu poziție asimetrică a cusăturii față de centrul de greutate al secțiunii elementului;

Dimensiunile și poziția articulațiilor afectează cantitatea de deformare din timpul sudării. Cea mai mare deformare are loc în cusăturile lungi, amplasate asimetric în raport cu secțiunea transversală a profilului sudat. Cu cât este mai complexă forma unei părți, cu atât mai multe cusături în ea, cu atât se poate deforma mai mult.

Răcirea artificială a piesei în timpul sudării reduce cantitatea de deformare.

Metode de reducere a stresului și a tensiunii. Pentru a reduce solicitările de sudură și deformările în dezvoltarea structurilor metalice structurale, sunt luate în considerare următoarele aspecte. Articulațiile sudate sunt proiectate astfel încât volumul de metal sudat să fie minim. În acest scop, îmbinările întrerupte sunt înlocuite cu o secțiune mai mică continuă. Articulațiile articulate sunt concepute cu un unghi minim de deschidere și o distanță minimă. Evitați tranzițiile clare ale secțiunii transversale și, de asemenea, utilizați în principal articulațiile cap la cap. Nu permiteți concentrarea și intersecțiile articulațiilor sudate.

Ordinea de asamblare pentru sudare, metoda de sudare, modurile de sudare și secvența de aplicare a sudurii de-a lungul lungimii și secțiunii sale afectează cantitatea de deformări și solicitări în timpul sudării.

Pentru a reduce deformările reziduale și tensiunile structurilor și produselor în timpul asamblării, este posibil, dacă este posibil, să se împiedice fixarea pieselor de către agățătoare care creează elemente de fixare rigide. Pentru a asigura starea mobilă a pieselor fixe, utilizați unelte de strângere, centrare și alte instrumente de asamblare.

Formarea deformărilor și eforturilor reziduale este influențată în mod semnificativ de metoda de sudare. Mărimea și natura solicitărilor de sudură și deformările reziduale sunt afectate de regimul de energie și de sudare. Creșterea secțiunii transversale a articulației, ca regulă, promovează creșterea deformărilor. Mărimea deformărilor și eforturilor reziduale depinde, de asemenea, de ordinea de aplicare a îmbinărilor de-a lungul lungimii și secțiunii transversale. De exemplu, la sudarea structurilor de tablă, mai întâi sunt realizate cusăturile transversale ale curelelor individuale, iar apoi centurile sunt sudate împreună.

Pentru a preveni deformarea în procesul de sudare, se folosesc următoarele metode.

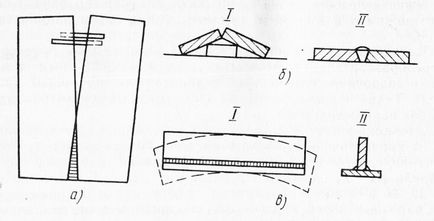

Echilibrarea deformărilor constă în faptul că se stabilește o anumită secvență de îmbinare, la care deformările de la îmbinările anterioare scad atunci când sunt realizate cusăturile ulterioare. Această metodă este utilizată pe scară largă în sudarea secțiunilor simetrice.

Deformările inverse sunt efectuate după cum urmează. Înainte de sudarea structurilor sau elementelor pentru a reduce deformarea reziduală, se creează în mod artificial o deformare inversă celei care poate apărea în timpul sudării. În Fig. 3 prezintă exemple de utilizare a deformării inverse.

Fixarea rigidă a pieselor înainte de sudare asigură o reducere a deformărilor prin sudură.

Etanșarea îmbinărilor și a zonei sudate cu lovituri ușoare de ciocan contribuie la reducerea solicitărilor și a deformărilor. La efectuarea forjării, trebuie respectate următoarele condiții. În sudarea cu mai multe straturi, forjarea este strat-cu-strat, iar prima și ultima cusături nu sunt forjate; cusătura este confecționată prin secțiuni cu o lungime de 150 ... 200 mm imediat după sudare sau încălzire la 150 ... 200 ° C; la sudarea metalului cu o grosime mai mare de 16 mm, metalul zonei de sudură este, de asemenea, forjat.

Fig. 3. Utilizarea deformațiilor inverse în sudură: a - clearance-ul penei egal cu 10 ... 20 mm per 1 m de sudură, b, în prealabil îndoire (/, II - poziția înainte și după sudare)

Reacția generală a structurilor sudate se face atunci când sunt fabricate din oțeluri care tind să formeze zone apropiate de sudură (în special cu o grosime mare a metalului de sudură) și, de asemenea, atunci când structurile funcționează în construcții sub sarcini alternante.

Editarea mecanică a structurilor se realizează prin aplicarea unei șocuri sau a unei sarcini statice atunci când metalul este rece sau încălzit.

Corecția termică a structurilor se realizează prin întinderea rolelor pe partea din spate a cusăturii sau prin încălzirea locală.

Pentru a obține structuri sudate cu dimensiuni de proiectare date, este necesar să se acorde toleranțe pentru contracția cusăturilor sudate. Pentru o îmbinare transversală a foilor cu grosimi de 8 ... 16 mm, alocația ar trebui să fie de aproximativ 1 mm.

Citește mai mult:

Articole similare:

Articole similare

Trimiteți-le prietenilor: