Oțel după călire: structură și proprietăți

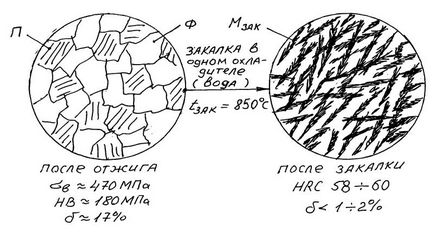

Microstructura oțelului 45 după recoacere și întărire

Încălzirea: esența operației

- aliate (sunt produse în conformitate cu cerințele GOST 4543);

- care poartă în conformitate cu GOST 801;

- Spring-spring conform GOST 2052 și GOST 14959;

- toate tipurile de instrumentale, atât aliate, cât și nedeschise.

Pentru a înțelege eficacitatea călirii, este necesar să se facă referire la structura oțelului după topire și laminarea la cald pe profilul dorit - bandă, bare sau profil special (colț, canal etc.).

Orice oțel are o structură cristalină, care este un număr infinit de cristale. În cazul turnării oțelului cu răcirea ulterioară a topiturii, atunci aceste cristale se transformă în formațiuni multiple, numite boabe. Deoarece aceasta este o saturare cu oxigen activ, între cristale adiacente având goluri care sunt în proces de răcire lingoului sunt umplute treptat cu sulf, fosfor și alte incluziuni nemetalice de topire scăzute. Acest lucru reduce nu numai ductilitatea (fosfor și sulf - elemente chimice foarte fragile), dar, de asemenea, contribuie la apariția unor clustere de cereale foarte grosiere, ceea ce face din metal neuniform în densitatea. Prelucrarea acestor produse este imposibilă - lingoul va începe să se împartă. Prin urmare, imediat după topire, se efectuează rularea, în timpul căreia defectele inițiale sunt vindecate, iar structura devine mai omogenă. În consecință, densitatea crește, iar fisurile de suprafață dispar.

Temperatura piesei de prelucrat, în funcție de culoare atunci când este încălzită

Deformarea plastică afectează pozitiv numai macrostructura. Schimbarea microstructurii este responsabilă de întărire - un set de metode tehnologice de tratament termic, esența căruia este creșterea caracteristicilor de rezistență ale oțelului. Scopul răcirii este de a fixa un număr de componente de temperatură ridicată ale microstructurii (care conferă stabilitatea oțelului) condițiile de funcționare normale ale produselor. În consecință, oțelul, fără a-și schimba compoziția chimică, va crește dramatic nivelul anumitor caracteristici mecanice:

- limita de timp rezistență σв. MPa;

- punct de randament σт. MPa;

- limita de oboseală σi. MPa;

- duritate pentru Brinell HB sau Rockwell HRC.

În același timp, unii indicatori - în special, rezistența la impact, alungirea - devin stins după stingere. Dacă aceasta este critică din punctul de vedere al durabilității operaționale ulterioare a părții (și în cele mai multe cazuri se face), atunci după o întărire este corect să se efectueze o serie de operații suplimentare: temperare, îmbătrânire,

Schimbări de temperatură în structură

Calirea se face destul de des, pentru produsele fabricate din oțel structural de înaltă calitate, care conțin mai mult de 0,4% C, și aproape întotdeauna - pentru oțeluri aliate de construcție, așa cum este pentru ei, de obicei, sunt crescute cerințele de rezistență.

Alegerea modului de temperare depinde de scopul piesei. Cele mai frecvente sunt următoarele tehnologii:

- Tratarea termică a oțelurilor structurale cu conținut redus de carbon (mai mică de 0,2% C), pentru care este necesară o combinație de duritate a suprafeței și un nucleu suficient de vâscos. În acest caz, mai întâi efectuați carburizarea - saturarea suprafeței cu o cantitate suplimentară de carbon și numai atunci oțelul este stins;

- Tratarea termică a oțelurilor cu conținut mediu de carbon cu 0,3 ... 0,6% С. Ele sunt utilizate pentru producția de produse de construcție responsabile pentru construcții de mașini de formă complexă, care funcționează sub sarcini alternante. Normalizarea este întotdeauna efectuată după răcire;

- Tratamentul chimic-termic, care se efectuează în raport cu oțelurile din aliaj de înaltă calitate, unde straturile adânci pot rămâne vâscoase. Opțiunile principale pentru o astfel de prelucrare - cianurarea, nitrurarea, sulfurarea - sunt, de asemenea, produse după răcire.

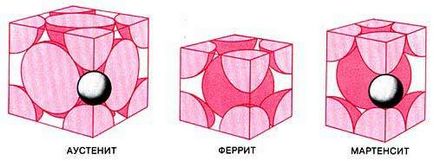

3 forme de cristale de fier în oțel carbon de înaltă calitate

- În intervalul de temperatură de până la 723 ° C - ferită și perlit (perlitul este un amestec mecanic de ferită și cementită, unde se amestecă carburile elementelor de aliere).

- Deasupra acestei temperaturi și până la 850 ... 900 ° C - un amestec de ferită cu austenită și regiunea de existență stabilă a structurii depinde de procentul de carbon și scade treptat din intervalul 950 ... 723 ° C la 0.

- Sub această linie de temperatură, structura este deja pur austenitică.

Pentru a afișa dinamica schimbărilor structurale în oțelurile structurale în timpul încălzirii lor, este bine cunoscută o diagramă cunoscută "fier-carbon", conform căreia se stabilesc regimurile de temperare și temperare ulterioare. De multe ori există și fotografii ale componentelor structurale.

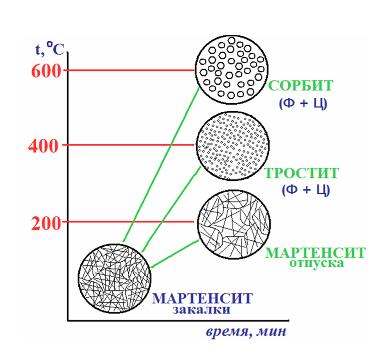

Moduri de temperare

Deoarece nu numai caracteristici de rezistență crește cu călire, dar, de asemenea, fragilitatea buna gestionare tehnologică a procesului este că, pe de o parte, să se stabilească modul în care cel mai mare număr posibil de austenită rămase, iar pe de altă parte, pentru a reduce efectele negative ale acestor modificări. Acest lucru este deosebit de important pentru părțile de formă complexă, unde există deja concentratori de stres.

Temperarea este împărțită în următoarele tipuri:

Trei tipuri de temperare după întărire

Caracteristicile de întărire a oțelurilor de unelte constau în faptul că acestea lucrează la sarcini mult mai mari de funcționare: de exemplu, pentru o unealtă încărcată puternic, ele ajung la 3000 ... 3500 MPa. Prin urmare, este extrem de important să se asigure o combinație satisfăcătoare a tuturor parametrilor rezistenței. O diferență fundamentală între toate modurile de întărire a oțelurilor de scule este eliberarea obligatorie imediat după stingere.

Cele mai bune rezultate sunt date de următoarele regimuri de stingere:

- Izotermic.

- Curățarea cu eliberare spontană, în care partea încălzită este extrasă pe scurt din mediul de răcire (ulei), este curățată de pelicula de oxizi formată și apoi coborâtă din nou într-o baie de ulei.

- Curățați, la care încălzirea este condusă în cuptoare cu atmosferă controlată, fără oxizi.

- Lumină, când produsul este încălzit în topituri alcaline.

Dacă găsiți o eroare, selectați un fragment de text și apăsați Ctrl + Enter.

Articole similare

-

Modificarea structurii și a proprietăților în timpul temperării oțelului temperat

-

Fie caisele după-acasă-2 - a devenit un pustnic și se teme să iasă pe oameni - să-și arate afacerea

Trimiteți-le prietenilor: