Elemente de construcție și parametrii geometrici ai broaștelor

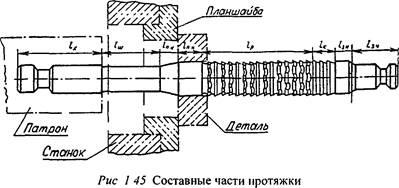

Părțile componente ale broaștelor interne sunt prezentate pe exemplul unei broșe circulare pentru prelucrarea unei găuri cilindrice (Figura 1 45).

Porțiunea de lucru care include o porțiune de tăiere lp, efectuarea de locuri de muncă de eliminare supradimensionată și calibrarea Luca, în cele din urmă formând o gaură și dimensiunile suprafeței de calitate, este partea principală țepușă. Se compune din dinți în formă de ascuțite având o suprafață frontală 1, o suprafață din spate 2 și o placă de bord 3 (vezi Figura 1.44). Fiecare dinte este individual reprezintă tăietor cu inerente γ sale unghiulare parametrii geometrici grebla, unghi clearance-ul α, β unghi pană, tăiere β unghi, care, la fel ca dispozitivul de tăiere sunt stabilite în planul de tăiere normală între suprafețele dinților și avioanelor de coordonate: principalele și planul de tăiere al planului principal perpendicular pe vectorul vitezei de tăiere și planul de tăiere sunt reciproc perpendiculare și perpendicular pe planul desenului. Pentru brose cu dinți drepți, perpendicular pe axa (fig. 1.44), planul desenului este un plan normal secțiune. In brose cu un dinte înclinat (plat) sau dinte elicoidal (rotunde) dinți X au un unghi principal muchie de tăiere între muchia de tăiere și planul de bază (vezi. Fig. 1.52, a).

Parametrii geometrici ai dinților de calibrare din Fig. 1,44 sunt indicate de indicele "k". Pasul dinților t, lățimea suprafeței din spate a dintelui g, adâncimea h și forma R și r a canelurii flautului, precum și ridicarea pe dinte Sz, sunt elementele de bază ale structurii părții de lucru a broșei. Acestea depind de mărimea și forma suprafeței prelucrate, toleranța la prelucrare, schema de tăiere adoptată, durabilitatea broșei, materialul care trebuie prelucrat, calitatea specificată a suprafeței tratate și alți factori. Parametrii de tracțiune sunt aleși pentru a fi optimi prin criteriul minim al costurilor date, care sunt minime cu lungimea cea mai scurtă și stabilitatea ridicată a broșei, ceea ce asigură un număr mare de rescrieri.

Partea de tăiere a broaștelor din schema de tăiere a grupului este subdivizată în continuare în piesele de stripare, tranziție și finisare. Pe părțile de degroșare și tranziție, dinții sunt grupați în secțiuni (secțiuni) cu același diametru, iar urcarea este stabilită la secțiunea dinților mai mare pentru secțiunile de stripare. Dinții purți au cel mai mic lift și pe fiecare dinte. Acest principiu de proiectare are ca scop eliminarea principală a cantitații prin numărul minim de dinți, asigurând calitatea dorită a piesei finite cu dinții finali ai unității. Acest lucru vă permite să faceți o broșă cu o lungime minimă. Diametrul primului dinte de tăiere este egal cu diametrul minim al găurii înainte de tragere, iar diametrul ultimului dinte de tăiere este diametrul dinților de încovoiere al broșei. Numărul de dinți depinde de alocația pentru prelucrare și de ridicare pe dinte.

Dinții din partea calibrată a broșei nu au un elevator pe dinte. Diametrul acestora trebuie să permită dimensiunea maximă permisă a orificiilor. Cu cât este mai mare rugozitatea suprafeței prelucrate și cu cât precizia este mai mare, cu atât numărul de dinți de calibrare a canelurilor este mai mare.

Ghidajele față și spate (Fig.1.45) servesc la centrarea și ghidarea desenului piesei la începutul și la sfârșitul lucrului. Forma și dimensiunile transversale ale ghidajului frontal corespund formei și dimensiunilor minime ale găurii înainte de prelucrare. Ghidajul din spate este cel mai adesea sub forma unei găuri finale cu o dimensiune minimă admisibilă.

Coada lx, gâtul lsh, arcul conului de tranziție și ansamblul lzch din spate (figura 1.45) reprezintă partea de legătură a broșei. Pentru coadă, fixată în mandrina de tracțiune a mașinii, panglica este trasă prin orificiul prelucrat. Mărimea și forma ciocanului depind de diametrul broșei și mandrinei. Conul adaptorului facilitează introducerea broșei în orificiul piesei de prelucrat. Lungimile conului și gâtului de tranziție sunt selectate astfel încât atunci când poziția părții este așa cum se arată în fig. 1.45, pentru a oferi posibilitatea conectării coapsei broșei cu suportul mașinii de rulare. Dimensiunile zonei secțiunii transversale a gâtului trebuie să fie mai mici decât dimensiunile zonei secțiunii periculoase a părții de lucru, astfel încât, în caz de defectare a broșei de-a lungul părții de legătură, aceasta să poată fi restabilită.

Partea posterioară a broșei este conectată la căruciorul cursei din spate a mașinii pentru a readuce broșa în poziția inițială. Acest lucru se face numai pentru broșiere care lucrează la un ciclu automat sau semiautomat.

O varietate de broșuri interne sunt firmware, care, spre deosebire de broșă, nu lucrează pentru tensiune, ci pentru comprimare, sunt împinse prin gaură. Pentru a evita flambajul, firmware-ul este mai scurt decât broșurile, deci un set complet de firmware din mai multe bucăți este eliberat pentru a elimina complet alocația. În plus, firmware-ul nu are o parte de conectare.

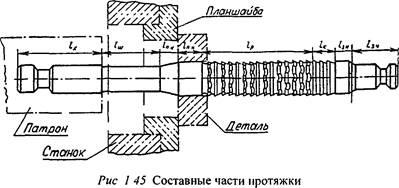

Broasurile externe nu au coadă și părți de ghidare. Ele sunt fixate de corpul de pe sobă și împreună cu acesta pe carul mașinii de rulare care se deplasează de-a lungul șinelor de ghidare. Diagramele funcționării pliurilor externe plate sunt prezentate în figura 1.46.

Caracteristicile designului de broșă de diferite tipuri

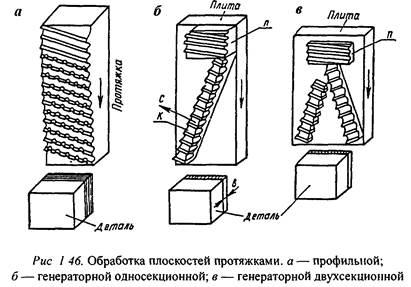

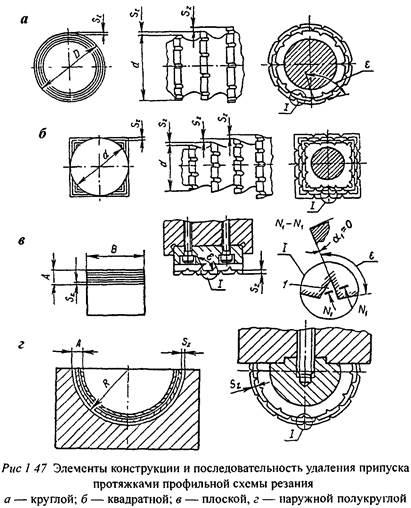

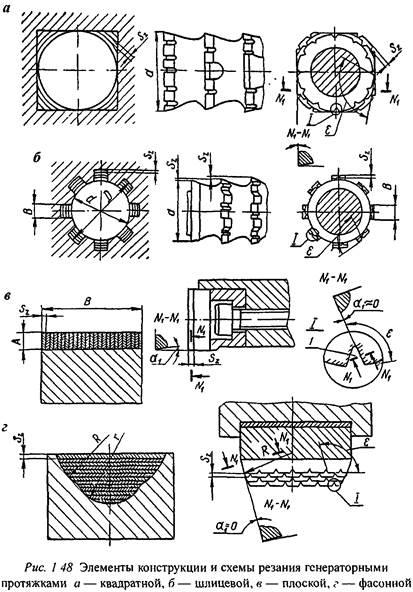

Fasciculele unice au un lift pe fiecare dinte. Acestea lucrează la scheme de tăiere a profilelor sau generatoarelor și se numesc profil (Figura 1.47) și respectiv generator (Figura 1.48).

Pentru broaștele de profil, fiecare dinte de tăiere are forma unei suprafețe fin finisate, dar cu o dimensiune mai mică. Forma finală și dimensiunile suprafeței sunt formate la un moment dat, ultimul dinte de tăiere (vezi Figura 1.47). Schema de tăiere a profilului este utilizată numai atunci când trageți găuri rotunde, suprafețe semicirculare și plane, deoarece, cu o formă mai complexă, producția de broșe de profil devine mult mai complicată.

Generatorul trage scoateți alocația prin straturi paralele (Figura 1.48, c, d) sau prin straturi sub formă de arce de cercuri concentrice (Figura 1.48, a, b). Dimensiunile și forma suprafeței tratate sunt reproduse treptat (generate) de marginile auxiliare ale fiecărui dinte de tăiere. Partea de lucru a acestor broșe este o parte interfațată cu cea prelucrată, pe care sunt tăiați dinți rotunzi sau plati. Astfel de broșe pot fi imaginate ca rotunde (Figura 1.48, a, 6) sau plate (Figura 1.48, d) cu un profil lustruit pe întreaga lungime a părții lor de lucru, profilul invers al suprafeței tratate.

Pentru a facilita separarea jetoanelor pe dinții de tăiere de tăiere Broșe singur struzhkorazdelitelnye face șanțuri înguste 1, decalate de la dinte la dinte (vezi. Fig. 1.47, 1.48). Ca rezultat, se formează muchii de tăiere auxiliare care separă fiecare secțiune a tăieturii de-a lungul grosimii. Valoarea la colțurile din spate sunt (relief auxiliare unghiurilor α1) depinde de forma șanțurilor și adesea egale sau apropiate de zero. Acest lucru este, de asemenea, un dezavantaj al fâșiilor tăiate singure.

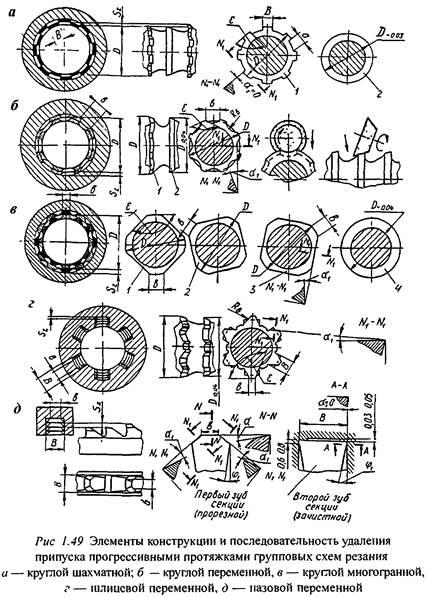

Bandele grupului de tăiere de grup au o ridicare pe grupul (secțiunea) dinților. Secțiunea poate avea doi sau mai mulți dinți de aceeași dimensiune. Lucrarea dintre ele este distribuită uniform pe lățimea tăieturii: fiecare dinte al secțiunii taie același strat metalic de-a lungul perimetrului. Primii dinți ai secțiunii se numesc crestături, se taie cu protuberanțele lor, se îndoaie din dinte la dinte, iar ultimul dinte al secțiunii este îndepărtat. Are un profil complet și taie o parte din stratul rămas din dinții tăiați. Pentru a asigura absența frecarii dintelui de curățare pe suprafața tratată cu dinți tăiați, înălțimea sa este făcută cu 0,02-0,03 mm mai mică decât în dinții tăiați ai secțiunii. Schemele de tăiere a unei astfel de broșe sunt prezentate în Fig. 1.49 în partea stângă, iar elementele construcției de broșe care funcționează în conformitate cu aceste scheme sunt la dreapta.

Pentru separarea jetoanelor și formarea de proeminențe ascuțite pe dinții crestate taie crestăturile în formă de cavități cu fante în circuitul brose tăiere tablă de șah (Fig. 1.49, a) sub formă de file din brose circuitului de tăiere variabilă (fig. 1.49, b, r) ca brose au fețe plane de circuit cu multiple fațete de tăiere (Fig. 1.49 in) sub forma de teșituri plane la brose canelarea (Fig. 1.49, d).

Desenele schemei de tăiere a grupului au o serie de avantaje față de liniile simple tăiate.

forță de tăiere trăgând de tragere puterea sau broșat puterii mașinii adesea limitată. Fiecare dinte al broșei de grupuri taie un strat de lățime mai mică, dar cu o grosime mai mare. Cu aceeași arie a secțiunii transversale mai mică decât forța de tăiere atunci când tăierea straturilor (pe forța de tăiere exercită o influență mai mare lățime de tăiere) îngust, dar gros feliei. Ca urmare, atunci când aceeași forță de tăiere fiecare grup broșă dinte poate manipula un număr mare de secțiuni tăiate trăgând dinți mai puțin, se obține în 1,5-2 ori mai scurt și, prin urmare, mai ieftine și mai eficiente decât o singură tăiere broșă. Aceste broșe, precum și alte instrumente care lucrează cu o grosime crescută felie și o lățime redusă, precum și schema de tăiere inerentă numit progresiv.

Metoda de separare a cipurilor, în plus față de circuitul șah, asigură o cantitate suficientă de colțuri spate auxiliare α1 pe marginile de tăiere auxiliare. Tensiunile la cald ale colțurilor dintelui în butașii de grupuri sunt mai mici, deoarece unghiul la vârful ε este mai mare (vezi figura 1.47-1.49). Ca rezultat al creșterii grosimii tăieturii, dinții funcționează sub un strat întărit, nitat. Toate acestea dublează stabilitatea și durata de viață globală a broșelor de grup în comparație cu cele unice.

Nu aruncați deșeurile de materii prime reciclate, ci duceți-le la puncte specializate pentru recepția de materii prime de către OOO "VtorResurs". Scoateți resturile fără a polua mediul!

La tragerea caneluri simple brosat cu un plin de jetoane lățime de tăiere, călit și crescut în lățime de contracție, provoacă zgârieturi de pe părțile laterale ale canelurii, acel grup este eliminat prin tăierea schemă, care separă cipul dar lățimea: suprafața prelucrată se obține mai puțin dur.

Cu o secțiune multi-dinte, grosimea tăieturii poate fi ajustată la un milimetru sau mai mult. Ca rezultat, devine posibilă efectuarea procesării "în negru", adică extindeți găurile cusute și turnate fără o pătrundere prealabilă cu o ghilotină, deoarece dintele de tracțiune va funcționa în condiții satisfăcătoare, sub crusta contaminată.

Aceste avantaje predeterminate brose pe scara larga grup de tăiere, circuite în special variabile datorită manufacturability lor mare: raza RB dinți file se pot obține prin măcinarea plonjare periferia unui cerc conic (figura 1.49, b.). Broșă tăiere circuitul de șah nu este folosit, din cauza complexității de fabricație caneluri struzhkorazdelitelnyh și lipsa colțurile din spate alfa1 auxiliare (Fig. 1.49, a).

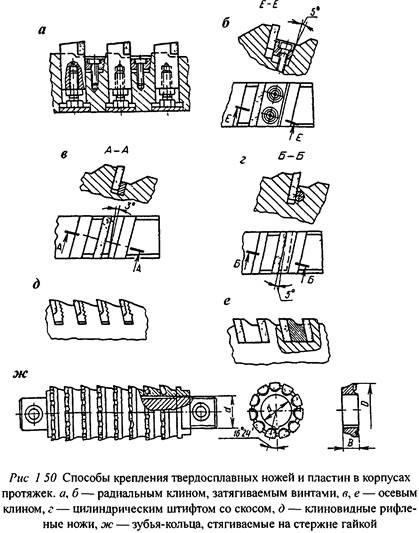

Structurile prefabricate ale broșeilor sunt mai economice decât cele dintr-o singură piesă, deoarece numai piese sau dinți sunt fabricate din materiale de tăiere care sunt fixate în carcase de oțel structurale. Dinții falși pot fi ușor înlocuiți. În plus, structurile prefabricate sunt adesea singurele posibile atunci când se procesează suprafețe exterioare complexe. În acest din urmă caz, broaștele sunt realizate sub formă de secțiuni separate fixate pe placa de scule (vezi Figura 1.46), împreună cu care sunt montate pe mașină. Cele mai comune metode de fixare a barelor de carbură și carbură în secțiune sunt prezentate în Fig. 1.50.

Pietrele interne sunt de asemenea prefabricate. Este cea mai simplă construcție cu coadă filetat, cu o porțiune de calibrare detașabilă ca rigid sau reglabil în diametrul manșonului (Fig. 1.51), cu dinți, inele, filetate pe tijă, așa cum se arată în secțiunea cilindrică exterioară tragere (fig. 1,50 g) .

Carabidele sunt folosite pentru tragerea la mare viteză. Pot fi procesate la viteze de 3-5 m / min, dar numai fonta, metalele neferoase și aliajele lor. Utilizarea carburii crește performanța de procesare și durabilitate Broșe In cele mai multe cazuri - este prefabricat cu plăci de fixare mecanică sau lame brazate (Figura 1.50; 1.52 in.). Atașarea plăcilor direct pe corp este ineficientă, deoarece, odată cu ruperea a cel puțin unui dinte, broșa se descompune.

Prin urmare, astfel de structuri sunt justificate numai în cazurile în care fixarea mecanică a plăcilor sau a cuțitelor este imposibilă. Cele mai raționale sunt broaștele cu fixarea mecanică a plăcilor poliedrice ne-ascuțite.

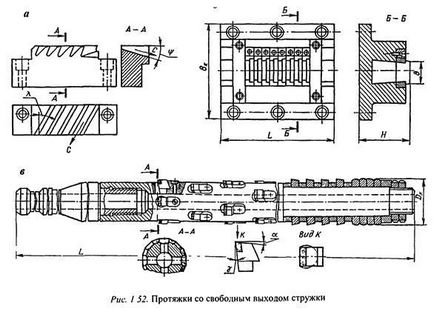

Tragerea chips-uri de ieșire gratuite oferă performanțe ridicate de procesare, în special suprafețe lungi, nu au nevoie ca broșă convențională, pentru a reduce portanta pe dinte, creșterea dimensiunea pas și flaut pentru a se potrivi volumului mare de chips-uri.

În brose de lucru plat exterior pe circuitul de profil de tăiere, ieșirea canalului cip furniza dinți iodo unghi de înclinare la fundurile flaut și ψ unghiului (fig. 1.52, a). Reziduul se împarte într-o spirală și se deplasează de-a lungul suprafeței frontale a dintelui în direcția C.

Alte modalități de îndepărtare a cipurilor se bazează pe faptul că există un canal de-a lungul căii de ieșire a cipului, prin care se lasă flautul cipului.

În planul desenat al Institutului Fiziotehnic al Academiei Naționale de Științe din Belarus, dinții sunt înșurubați sub formă de cuțite separate în corpul sub formă de jgheab (Figura 1.52, b). Nu există niciun fund în flautul cipului. Criburile cad în mod liber între cuțitele din cavitatea corpului și lichidul de răcire este apoi spălat la o presiune de 100 N / cm2. Ridicarea pe dinții aspre a unor astfel de broșe este limitată doar de puterea mașinii.

Y avion Broșe generator de tăiere cipuri cu circuite detașabile principale muchii tăietoare este deplasată în direcția C, dar canelurile K a lungul marginilor de tăiere minore cu care se confruntă suprafața prelucrată și iese, în cazul în care o canelură adâncă (nu mai mică decât lățimea cutoff b), dar nu larg la nu permiteți așezarea jetoanelor (vezi Figura 1.46, b).

Rularele rotunde cu ieșire liberă a cipurilor sunt goale, cu un canal central de-a lungul axei (Figura 1.52, c). Înainte de fiecare dinte de tăiere, se trece o gaură prin care chips-urile se transformă în canalul central, iar lichidul de răcire se spală apoi. Un astfel de principiu poate fi încorporat în proiectarea unei singure broșuri circulare care să lucreze la o schemă de tăiere a grupului.

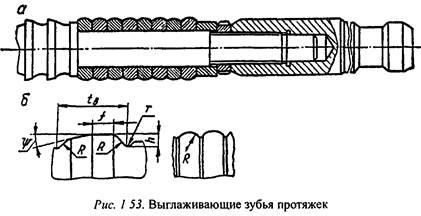

Straturile de etanșare sunt proiectate pentru a netezi și întări suprafețele tratate. Dintii lor, numite inele (fig. 1.53, b) nu se taie și se deformeze suprafața plastic care urmează să fie tratată prin creșterea durabilității sale și scăderea rugozitatea. Etanșarea poate fi nu numai broșuri, ci și firmware. Mai mult, inelele de etanșare pot fi colectate într-o secțiune separată pentru fiecare broșă dinții de tăiere (vezi. Fig. 1.52 in).

Deformarea broșeilor este utilizată pentru prelucrarea pieselor de tip bucșe. Ele reprezintă o varietate de broșe de etanșare, dar cu creșteri semnificative asupra dintelui, deformează astfel nu numai plastic stratul de suprafață prelucrată, dar întregul volum al piesei de metal. Întrebări de test

- Avantajele deschiderii înainte de alte tipuri de tăiere.

- Posibilități tehnologice de rupere.

- Componente pentru broșuri.

- Care este diferența dintre firmware și broaches?

- Soiuri de broșe.

- Scheme de tăiere la tragere.

- Avantajele abordării schemei de tăiere a grupului și a motivelor pentru proprietățile sale pozitive.

Vezi de asemenea

Articole similare

Trimiteți-le prietenilor: