Densitatea în vrac, g / cm3.

Suprafața specifică, m2 / g Dimensiunea medie a porilor, nm

Catalizatori de temperatură joasă, în combinație cu catalyzate-set, active la temperaturi ridicate, asigură dis-extinderea gamei de lucru a temperaturilor procesului de oxidare, scăderea temperaturii inițiale și Mo șters procesul chnostl E și cursul procesului de oxidare la o viteză mare, la aproape cal puteri de echilibru S02 oxidare.

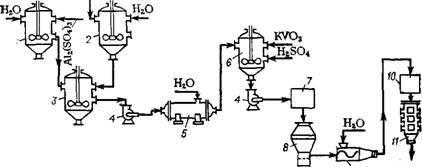

Schema tehnologică pentru producerea catalizatorului SHS este prezentată în Fig. 3.17 [138]. Dizolvarea Al2 (S04) 3 în apă pro-drive în reactorul 1 la o temperatură de 60-90 ° C. Soluția este răcită. Densitatea sticlei solubile de sodiu 1,36-1,5 g / cm3 într-un diluat corp 2 este ajustat cu apă până la o densitate de 1.17-1.21 g / cm3. In reactorul 3 suspensia este preparată prin amestecarea unui lichid de sticlă sol-șanț silica gel purtător și sulfat de aluminiu (pH = 9 ~ 9,5), cu următorul extras pe A1203 acid sulfuric (pH = 1 ^ -1.1). Suspensia purtător a pompei 4 este alimentată într-o presă de filtrare 5 pentru filtrarea și spălarea gelului. Hidrogelul spălat cu 78-82% umiditate intră în reactorul 6 echipat cu un agitator, în care pro-pityvaetsya soluție alcalină KV03. peleți Pre se omogenizează pentru a obține o suspensie omogenă, s-a adăugat H2S04 (la pH-ul dorit) și după agitare timp de 1 oră, se toarnă soluția KV03 cu o concentrație V205 100-130 g / l. În stadiul de sinteză a suspensiei de catalizator, în funcție de pH-ul său, formarea de diferite substanțe chimice

Fig. 3.17. Schema de producere a catalizatorului SHS:

1,3,6 - reactoare; 2 - diluant; 4 - pompa; 5 - presă de filtrare; 7 - dozatorul; 8 uscător KS; 9 - mixerul; 10 - o mașină de comprimat; 11 - cuptor cu arbore

Natura și, în consecință, proprietățile fizico-chimice ale compușilor: într-o regiune puternic acide, în prezența unei cantități mari de SO4 ™, vanadiul este legat de complexe solubile stabile. Pe măsură ce aciditatea scade, precipitarea hidrolitică a vanadiului crește, atingând un maxim la pH = 2. Cel mai activ catalizator este obținut dintr-o suspensie cu un pH <1. Синтез катализатора проводят при температуре около 15 °С, так как температура не влияет на активность, а материал реактора должен быть коррозионно-стойким.

Suspensia de catalizator de către pompa 4 prin distribuitorul 7 este alimentată într-un uscător cu pat fluidizat 8. Uscarea este efectuată de gaze de ardere. În malaxorul 9 pulberea este compactată cu umezire simultană la 30%, tabletă pe o mașină de tabletă 10 și calcinată într-un cuptor cu arbore 11 într-o atmosferă de aer la 450-550 ° C timp de 2 ore.

Catalizator pentru oxidarea SO în pat fluidizat [97, 98]. Atunci când se utilizează un pat fluidizat, catalizatorul trebuie să fie deosebit de puternic, deoarece, în caz contrar, în condiții de amestecare intensă, acesta se absoarbe rapid și este îndepărtat din zona de reacție. Rezistența la uzură a contactelor de vanadiu este semnificativ îmbunătățită prin utilizarea unui transportor sferic aluminosilicat [17].

Catalizatorul CS este un granule sferice mată de culoare galben închis și are următoarea compoziție,% (în masă):

TOC \ o "1-3" \ h \ z V205 Cel puțin 7 A1203 4-6-

K20 Cel puțin 7 SiOa 82-80

Volumul porilor,%. Aproximativ 50

Suprafața specifică a suprafeței, m2 / g. »20

Grad de abraziune pe lună,%. Nu mai mult de 1

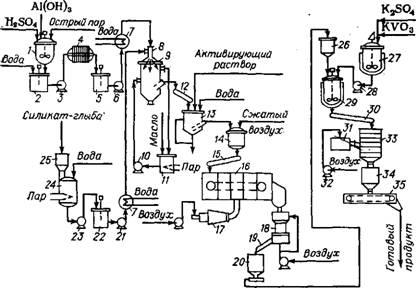

Procedeul de preparare a catalizatorului CC constă din următoarele etape principale: prepararea unei soluții de sulfat de aluminiu; obținerea unui purtător sferic; Uscarea și calcinarea unui purtător sferic; impregnarea transportatorului; uscarea și calcinarea catalizatorului (USSR, USSR, 312618). Schema tehnologică de producție este prezentată în Fig. 3.18.

Materiile prime pentru prepararea purtătorului sunt hidroxidul de aluminiu, acidul sulfuric și o soluție de sticlă lichidă. În reactorul 1, în care sunt furnizate A1 (OH) 3, H2S04 și aburul ascuțit, hidroxidul de aluminiu este distilat pentru a forma sulfat de aluminiu. Boulderul silicat este preparat într-o autoclavă 24, de unde sticla lichidă este alimentată în coloana de turnare 9. Soluția A12 (S04) 3 este apoi introdusă în turnare. Uleiul a fost adăugat în aceeași coloană.

Fig. 3.18. Schema de producere a catalizatorului de vanadiu KS:

I, 27, 29 - reactoare; 2, 5, 11, 22 - colecții; 3, 6, 10, 21, 23, 28 - pompe; 4 - presă filtru; 7 - frigidere; 8 - mixerul; 9 - coloană de turnare; 12, 30 - jgheaburi; 13 - recipient pentru tratamente umede; 14 - instalare; 15 - tava; 16 - uscător cu bandă; 17, 31 - cuptoare; 18 - aparate ale COP; 19

ecran vibrat; 20, 25, 26, 34 - buncăre;

24 - autoclavă; 32 - ventilatorul; 33 - cuptor cu arbore; 35 - transportor cu bandă

Bilele de hidrogel turnate sunt transportate cu apă în rezervor pentru tratamente umede 13, în care se efectuează maturarea, activarea și spălarea hidrogelului. În acest stadiu, cantitatea necesară de aluminiu adsorbit poate fi introdusă în catalizator. Cantități mari de A1203 în purtător (peste 5%) inactivează puternic catalizatorul, interacționând cu V206. În prezența a mai puțin de 4% A1203, caracteristicile de rezistență ale masei de contact se deteriorează. Hidrogelul spălat este introdus în uscătorul cu bandă 16 și apoi în camera cuptorului de calcinare KC 18 cu încălzire cu radiație convectivă a patului pseudo-fluidizat.

Purtătorul este apoi alimentat în compartiment impregnare - reactorul 29. Reactorul 27 este încărcat cu o soluție de metavanadat de potasiu și de a face o K2S04 sare uscată. Concentrația inițială a soluției KV03 este de 160 g / l (în termeni de V206), concentrația de K2S04 ar trebui să fie de 120 g / l. În reactorul 29, dotate cu încălzire cu aburi și un agitator a fost încărcat purtător turnat impregnarea hoață viteză de 1,5 volum se întinde până la 1 volum al transportatorului includ obog-hohote și agitator. Impregnarea a fost efectuat la 80 ° C timp de 2 h. Capătul de impregnare este determinată de modificarea în soluție de concentrație propitoch-putere.

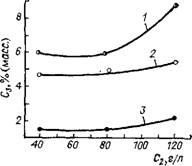

Fig. 3,19. Dependența conținutului V2Ob catalizatorului (C3), într-o concentrație de la aproximativ soluție V205-pitochnom (Cj) la diferite concentrații în ea KaS04 (C2) C2, g / l: 1 - 120; 2 - 80; 3 - 40

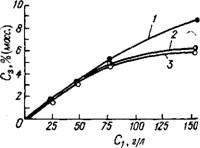

Fig. 3.2o. Dependența conținutului V205 catalizatorului (C3) a concentrației K2S04 în soluția de impregnare (C2) la diferite concentrații în IEM V206 (Cx) C „g / l: 1-156; 2 - 76; 3 - 23

Activitatea catalizatorului A este o funcție a unui număr de parametri de impregnare a procesului:

A = f (Clt C2, U, t, t, Jn). (3,38>

Aici, Cx și C2 sunt concentrațiile V206 și K2S04 în soluția de impregnare, respectiv, g / l; Raport U - volum al fazelor solide și lichide; t este temperatura de impregnare; m este timpul de impregnare; Jn este intensitatea amestecului de faze.

C3 = aCyj y "1 + (6Ci) 4 (3,39)

C4 = a; C2 + 6r. (3.40)

Aici m = CrO. g-10 "3 + 0,3-y-2, bi = 0,078 sec! V1 + (0,025Cj) 2.

Suportul impregnat este presat pe presa de filtru 4 (vezi Figura 3.18), uscat 3-4 ore în coloana 9 la 120 ° C. Pentru a elimina crusta de oxizi depuși în timpul uscării pe suprafața exterioară a granulelor, acestea din urmă sunt laminate într-un tambur. Suportul este calcinat în aparatul 18 timp de 2 ore la 550-600 ° C. la

tratament termic se formează o structură poroasă (a se vedea capitolul 2 ..) a catalizatorului: dimensiunile porilor, cu o creștere a concentrației de sare de vanadiu în greutate solide, și temperatura de calcinare (800 ° C), a crescut până la zeci sau sute de nanometri, în care volumul total al porilor rămâne practic neschimbat ( a.S de URSS 1003880). Dependența razei medii a porilor rc la temperatura de calcinare se determină din ecuația:

Gsr = Yuk<'+а>. (3.41)

Aici k este o constantă egală cu condițiile descrise mai sus pentru 1/300; 800 ° C; >>> 400 ° C; a este o constantă egală cu 250.

Praful cernute pe o sită vibratoare 19. Dacă purtătorul de sursă are nesfericheskuyu formă de granule, la sfârșitul ciclului de proces pe termen lung în catalizator într-un bar rotativ pe baie în scopul de abraziune colturi ascutite. Apoi, praful este eliminat.

Activitatea catalizatorului este determinată de gradul de conversie a S02 la S03, iar când V = 4000 h-1, conținutul în amestecul de gaz de 10% (vol.), S02 și 90% (vol.) De aer și 485 ° C ar trebui să nu fie mai mic i-85%. La respectarea tuturor parametrilor unui mod tehnologic gradul de oxidare S02 atinge 92%.

Catalizator de argint pentru oxidarea metanolului în ghidul de formaldehidă [139]. Obtinut prin impregnarea pietrei ponce zdrobite cu azotat de argint. Catalizatorul are particule în formă neregulată cu dimensiuni de 2-3 mm, având o culoare gri și luciu. Argintul este în stare fin cristalină în porii purtătorului (piatră ponce) și este de 30-35% din masa ultimului. Catalizatorul are următoarea caracteristică:

Volumul porilor,%. Aproximativ 62

Suprafața specifică a suprafeței, m2 / g. „1

Schema de producție pentru catalizatorul de argint este prezentată în Fig. 3.21.

bucăți mari de catalizator ponce care intră în magazin, zdrobit într-un concasor 1 și împrăștie o sită vibratoare 2. Fracțiunea fină este o groapa, mare - este returnat concasorului, iar media - intră în reactorul 3 pentru acidizare

eliminarea impurităților de fier care cauzează fisuri adânci ale formării de alcool și funingine. Fier de recuperat un acid azotic 20%, la 60-70 ° C, timp de 7-8 ore. Reactorul este fabricat din materiale acide cal, prevăzut cu un agitator și încălzire cu abur. Pe filtru nuce 4 este separat din mediul de acid și bufeuri temeinic cu apă distilată pro la 60-70 ° C, După uscare la 100-110 ° C într-un cuptor electric 5 ponce în trepte pentru reactorul de impregnare 6. Granulele sunt impregnate soluție de azotat de argint 28,6%, cu evaporarea simultană a apei la 100 ° C, Aparatul 6 este prevăzut cu o manta încălzită cu abur la o presiune de 0,3-0,5 MPa. În reactorul 6, fazele solide și lichide sunt amestecate continuu. Cu această metodă, impregnarea sare uniform situate pe suprafața porilor purtătoare, pivot-novnaya masa sa concentrat pe porțiunile periferice ale porilor și suprafața exterioară a granulelor. Catalizatorul impregnat a fost evacuată în tăvi și se calcinează într-un cuptor electric, la 7 • 650-700 ° C

În timpul tratamentului termic, azotatul de argint se descompune prin eliberarea de oxizi de argint și azot. Kinetica descompunerii sării este descrisă de ecuația:

* = 1 - exp (-kx "), (3,42)

Aici x este gradul de expansiune a soarelui; n = 6 + b \ b este numărul de etape succesive în formarea unui centru inițial stabil al unei noi faze; b este o constantă care caracterizează forma nucleului (pentru nucleele sferice 6 = 3, pentru nucleele cilindrice -b = 2, pentru nucleele planare -b = 1).

Sfârșitul tratamentului termic se determină prin oprirea eliberării oxizilor de azot. Catalizatorul finit este ecranat din praf și praf pe agitatorul 2.

Durata de viață a catalizatorului este de 3-4 luni, apoi activitatea scade datorită blocării suprafeței de lucru prin depuneri de carbon. Catalizatorul este regenerat prin arderea substanțelor carbonice într-un curent de aer sau oxigen la 650-750 ° C. Capacitatea orară a instalației atinge 55 kg de formalină standard cu 1 kg de catalizator. Catalizatorul de argint este recomandabil să se utilizeze numai în cazurile în care este necesar să se obțină formalin stabilizat prin metanil.

Reformarea catalizatorilor. În timpul reformării catalitice, este posibil să se producă gazoline cu cifră octanică ridicată sau hidrocarburi aromatice: benzen, toluen, xilen.

Există o serie de procese industriale de reformare care diferă una de alta folosind catalizatori, temperatură, presiune, metode de regenerare și starea catalizatorului. Cel mai răspândit a fost așa-numitul proces catalitic de formare a platformei de prelucrare a fracțiunilor de benignolină, efectuat pe un catalizator bifuncțional în prezența hidrogenului.

Catalizatorii ilatformării sunt preparați prin impregnarea unui purtător aluminiu-alumină cu o soluție apoasă de acid cloroplatinic. Ca suport, se utilizează filele tab-y-AJ203 de 2.8X5 mm. Catalizatorul are două tipuri de situsuri active: 1) centrele de deshidratare pe platină fin dispersată, conținute pe suport într-o cantitate de 0,3-1% (în greutate); 2) centrele care izomerizează și conduc un grup de reacții bazate pe acizi care conduc la aromatizare. Acestea din urmă sunt situate pe suprafața acidă a y-Al2O3 fluorurate sau clorurate.

Funcțiile de hidrogenare și izomerizare ale catalizatorilor sunt independente unele de altele în multe privințe. Cu toate acestea, efectul combinat al acestor doi factori împiedică precipitarea produselor de formare a cocsului pe suprafața masei de contact. Cocsul este depozitat în principal pe suprafața A1203, în timp ce Pt este catalizatorul pentru hidrogenarea substanțelor de cocsificare și cocsificare [140]. Durata perioadei de lucru a catalizatorului fără regenerare este de câteva luni. În timpul funcționării, activitatea suprafeței și catalitică a y-A1203 scade. Cu toate acestea, cele mai semnificative cristale măsurabile-neniya fine datorită coarsening Pt, în care rezultatele-Tate a redus activitatea specifică și capacitatea de metal-shayutsya hidro - masa de contact și funcțiile dehidrogenare. Creșterea cristalitelor Pt poate fi redusă dacă reniul este adăugat la compoziția catalizatorului. Formează aliajele cu platină, care au o stabilitate mai mare decât pur Pt. De obicei, acesta este introdus în cantități aproximativ echivalente cu cantitatea de platină.

O anumită aciditate a catalizatorului se obține prin introducerea în compoziție a ionilor de clor sau fluor. În acest scop, o tabletă de 7 „41203, înainte de impregnare saturate cu clor gazos sau o impregnare pro-cesiunii în soluția de impregnare se adaugă cantitățile necesare de HK1. Impregnarea a fost efectuat timp de 2 ore la 20 ° C, da Lee ridica temperatura la 70-80 ° C și menținut granule din soluția de acid 1 oră cloroplatinic și trans -. rhenat de amoniu (sau acid perhenic), luate în cantități fost asigurată asigură, pe exemplul de preparare a catalizatorului, dar 0,45% (în greutate). Pt și aproximativ 0,4% (în greutate). Raportul dintre volumul soluției și volumul purtătorului este de 1,5-1.

Articole similare

Trimiteți-le prietenilor: