Plasma este a patra și cea mai răspândită stare a materiei în natură, care este un gaz ionizat încălzit la o temperatură foarte ridicată, care conține electroni, ioni încărcați pozitiv, atomi neutri.

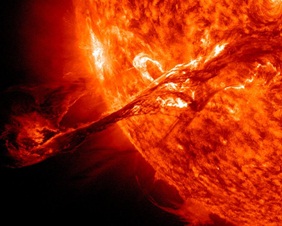

În Univers, cea mai mare parte a materiei este într-o stare de plasmă. Soarele este un cheag uriaș de plasmă, care poate erupe la o viteză mai mare de 2 milioane km / h (figura 1). În regiunea interioară a Soarelui, unde se produc reacții termonucleare de fuziune, temperatura este de aproximativ 16 milioane de grade. Suprafața subțire grosime solar de ordinul 1000 km, numită fotosferă cu care partea principală este radiată forme de energie solară din plasmă la o temperatură de aproximativ 6000 K. De-a lungul suprafeței solare este fragila regiune puternic încălzită, care se numește coroana solară. Fluxul staționar al nucleelor de atomi de hidrogen emise de corona solară se numește vântul solar. Plasmele plasmatice de pe suprafața Soarelui creează plasmă interplanetară. Aceste electroni plasmă sunt prinse de câmpul magnetic al Pământului și forma în jurul acestuia (la o distanță de mai multe mii de kilometri de suprafața Pământului) centurile de radiații. Fluxurile de plasmă care rezultă din incendiile solare puternice modifică starea ionosferei. Electronii și protonii rapizi, care intră în atmosfera Pământului, provoacă apariția aurorilor în latitudinile nordice.

Fig.1 Emisia de plasmă pe suprafața solară

În condiții terestre, datorită temperaturii relativ scăzute și a densității mari a materiei terestre, plasma naturală este rară. În straturile inferioare ale atmosferei Pământului, excepțiile sunt descărcările de trăsnet. În straturile superioare ale atmosferei, la altitudini de ordinul sutelor de kilometri, există un strat extins de plasmă parțial ionizată, numită ionosferă. care este creat de radiația ultravioletă a Soarelui.

În activitatea umană practică, plasma este utilizată în iluminat, sudare electrică, tăiere cu plasmă, suprafețe și alte procese tehnologice.

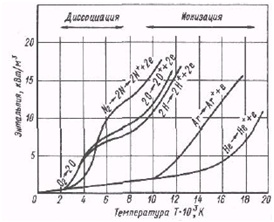

Între gaz și plasmă nu există limite ascuțite. Orice substanță care este inițial într-o stare solidă, pe măsură ce crește temperatura, începe să se topească și cu încălzire ulterioară se evaporă, adică se transformă în gaz. Dacă acesta este un gaz molecular (de exemplu, hidrogen sau azot), apoi cu o creștere ulterioară a temperaturii, moleculele de gaz se descompun în atomi separați (disociere). La o temperatură chiar mai mare, gazul ionizează, ionii pozitivi și electronii liberi apar în el.

Termenul "plasmă" pentru gazul ionizat quasineutral a fost introdus de fizicienii americani Langmuir și Tonks în 1923, când descrie fenomenele în cazul unei descărcări de gaz.

Există două tipuri de plasmă: izotermă, care apare atunci când gazul este încălzit până la temperatura de deblocare a ionizării termice a gazului și descărcare de gaz, formată în timpul evacuărilor electrice în gaze.

La o presiune a gazului mai mare decât atmosferic și, de asemenea, cu o diferență de potențial și o rezistență curentă, un debit de gaz apare sub forma unui arc electric. Fenomene de descărcare sunt concentrate în canale înguste și luminoase, care se întinde de la un electrod la altul și ia forma arcului sub influența fluxurilor de convecție de gaz încălzit de evacuarea. Gazele de gaze din arc sunt parțial supuse disocierii și ionizării, ceea ce le face conductive din punct de vedere electric. Datorită densității mari de energie și temperatură, plasma se extinde și se deplasează spre produs cu o viteză de trei ori mai mare decât viteza sunetului. Temperatura gazului în coloana arcului electric la presiunea atmosferică este de 5000-6000 K, crește ca și creșterea presiunii și reducerea datorită acestei aria secțiunii transversale a coloanei de arc. Gazul din coloana arcului este în stare de plasmă.

Densitatea curentului la tăierea cu plasmă atinge 100 A / mm2, iar puterea specifică este de 2 × 10 6 W / cm 2. Acest lucru este suficient pentru a topi orice corp solid. Schimbarea formei suprafeței frontale a tăieturii de-a lungul înălțimii reflectă distribuția cantității de căldură introdusă de-a lungul înălțimii cavității tăiate. În același timp, în partea superioară a suprafeței există, de obicei, o depresiune, ceea ce indică introducerea căldurii în această regiune datorită acțiunii suplimentare a punctului anodic.

Procesele cu arc plasmatic se produc în prezența unui mediu de formare a plasmei cu gaz. Compoziția mediului poate consta în gaze unice, două sau mai multe, care diferă una de cealaltă în ceea ce privește proprietățile lor fizico-chimice, precum și activitatea lor în ceea ce privește metalele. Mediul de formare a plasmei trebuie să asigure cea mai mare putere termică specifică la un debit dat de gaz și energia electrică consumată. Ca medii de formare a plasmei, argon, azot, aer, amestecuri de argon și azot cu hidrogen, se utilizează amoniac. Este de asemenea posibilă utilizarea apei care, la o temperatură înaltă a arcului, este parțial transformată în abur și, de asemenea, se disociază în hidrogen și oxigen.

Energia care trebuie comunicată electronului pentru ionizare se numește potențialul de ionizare și se exprimă în volți (electron volți). Cel mai mic potențial de ionizare, egal cu 3,9 eV, are vapori de cesiu, cel mai greu dintre metalele alcaline. Cel mai mare potențial de ionizare de 24,6 eV este observat în cel mai ușor dintre gazele inerte, heliu. Carcasa electronică a gazelor nobile este cea mai durabilă.

Fig.2 Dependența entalpiei de gaze diferite asupra temperaturii lor

Atunci când alegeți un gaz de plasmă, trebuie să țineți întotdeauna în considerare următoarele proprietăți:

- ionizare a unui gaz monatomic

- energia de disociere a unui gaz polatomic

- masa atomică și greutatea moleculară

Tabelul 1 prezintă o comparație a principalelor proprietăți fizice ale gazelor utilizate pentru tăierea cu plasmă.

Argonul este un gaz monatomic inertic chimic, cu conductivitate termică scăzută, deci este ineficient pentru transformarea energiei electrice în energie termică. Are cea mai mică intensitate a câmpului de arc. În consecință, la același curent în arcul de argon, acesta este separat cu o lungime de 1 cm cu o cantitate mai mică de energie decât atunci când se utilizează alte gaze. Cu toate acestea, datorită masei sale atomice mari, argonul promovează deplasarea materialului topit din zona de tăiere prin intermediul impulsurilor de densitate ridicată ale jetului de plasmă. La o energie de ionizare redusă, care este de 15,8 eV, argonul poate fi ușor ionizat. Din acest motiv, argonul pur este adesea folosit pentru a aprinde un arc de plasmă.

Heliu - un gaz inert monatomic, are o conductivitate termica ridicata. Cu toate acestea, ionizarea moleculelor de heliu necesită o temperatură foarte ridicată. În acest sens, când se utilizează în forma sa pură pentru tăierea cu plasmă, duza este încălzită rapid și distrusă. Heliul asigură o intensitate înaltă a câmpului de coloane arc (aproximativ 4 ori mai mare decât cea a plasmei de argon). Heliul este cel mai bun convertor al energiei arcului în căldură și este utilizat într-un amestec cu argon.

În oxigen, intensitatea câmpului arcului este mai mică decât în azot, deci este mai puțin eficientă ca convertizor de gaz de energie electrică în căldură. Cu toate acestea, datorită cursului activ de reacții termochimice în timpul interacțiunii plasmei de oxigen cu metalul în timpul tăierii cu oxigen, este asigurată o eficiență mai mare a tăierii (nu numai oțeluri carbonate, dar și aliate) decât cu azot sau aer. Cu toate acestea, oxigenul oxidează nu numai metalul tăiat, dar, de asemenea, reduce rezistența catodului și a duzelor; procesul de tăiere cu plasmă cu oxigen este mai puțin fiabil și stabil decât prin utilizarea aerului.

Apa este o substanță complexă chimic, care include hidrogen. Apa poate fi utilizată independent ca mediu de formare a plasmei, sub formă de abur sau ca aditiv la gazul de lucru. Moleculele de apă au o mare rezistență la căldură. Numai la T = 1000 о С vaporii de apă încep să disocieze în hidrogen și oxigen. În cazul tăierii cu plasmă și tăiere cu plasmă injecție de apă cu un ecran de apă, o parte din apa este folosită pentru transferul de căldură, în timp ce cealaltă parte a ajuta la efectuarea comprimarea arcului de plasmă și răcirea duzei.

Mediul de formare a plasmei are un efect semnificativ asupra modificării compoziției de fază a metalului adiacent la suprafața tăieturii, a compoziției sale chimice și a proprietăților sale.

Argonul pur este folosit destul de rar, în principal pentru tăierea foilor metalice.

Decuparea cu plasmă de argon conduce la apariția unei zone crescute de influență termică pe marginile părților tăiate. Forma tăieturii este caracterizată de o înclinare mare a marginilor și de prezența pe marginea inferioară a unei burrnete greu de separat. Acest lucru se datorează faptului că căldura arcului de plasmă se realizează în principal în partea superioară a cavității tăiate, prin curgerea în jos pereții produselor de tăiere în partea de jos a tăieturii este aproape dezoxidarea: ele nu sunt suficient de vâscozitate scăzută și cu jet de gaz, prin urmare, slab eliminat. Tăierea cu ajutorul argonului nu necesită o tensiune ridicată pentru a excita arcul și asigură un proces fiabil și stabil. În acest caz, este utilizată cea mai simplă torță cu plasmă cu alimentare axială.

Viteza de tăiere pe azot este mult mai mare decât la argon. Arcul de azot are o bună capacitate de topire. Lățimea tăieturii și numărul de margele pe margini cu utilizarea azotului este mai mică decât atunci când se utilizează argon. La tăierea metalelor de grosime mică, nu există nicio bruiaj. Utilizarea azotului asigură o calitate suficient de ridicată pentru tăierea oțelurilor inoxidabile. Calitatea tăierii aluminiului și aliajelor de cupru este mai rea decât utilizarea amestecurilor azot-hidrogen, dar mai bine decât în argon. Cu toate acestea, în comparație cu argonul, azotul interacționează mai puternic cu un electrod tungsten cu formarea de nitruri de wolfram, reducând astfel eficiența acestuia.

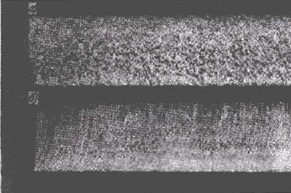

amestec Argonovodorodnaya conținând până la% hidrogen 35, permite tăierea aluminiului și a aliajelor sale pentru a obține o calitate masina de debitat tăiat cu margini curate și netede și fără incrustații Burr (Figura 3). Când se utilizează amestecul argon-hidrogen, oxidarea scade, iar particulele de aluminiu și oxizi topiți nu aderă la suprafața tăierii. Adăugarea de hidrogen la amestec este cu atât mai eficientă cu cât grosimea foilor tăiate este mai groasă. Foi de metal groase, cu conductivitate termică ridicată (cupru, aluminiu și aliajele lor) nu pot fi tăiate în amestecuri de argon care nu conțin hidrogen, deoarece necesară densitatea fluxului termic de circa 10 3 kW / cm pentru taierea lor pot fi obținute numai atunci când se utilizează medii care conțin hidrogen.

Fig.3 Suprafața tăierii cu plasmă pe aliaj de aluminiu:

În prezent, utilizarea hidrogenului în tăierea cu plasmă este limitată, deoarece implică o serie de dificultăți. Hidrogenul este exploziv și inflamabil, nu miroase, transportul pe bază de hidrogen este dificil. Cel mai accesibil compus chimic care conține hidrogen este gazul natural, care este în principal metan. Cu toate acestea, carbonul care face parte din metan are un efect negativ asupra electrodului, formând carburi de tungsten, ceea ce duce la uzura rapidă a catodului.

Adăugarea de heliu la argon face posibilă creșterea parametrilor energetici ai arcului în același mod ca și adăugarea de hidrogen. Cel mai indicat să se utilizeze amestecuri de heliu cu argon pentru titan de tăiere cu plasmă, pentru care interacțiunea cu hidrogen, azot și oxigen este de nedorit.

Posibilitatea de aplicare a aerului și a oxigenului într-o formă pură a apărut după catozii rarabotki de zirconiu și oxid de hafniu de film este format pe suprafața în timpul procesului de așchiere în medii cu oxigen. Punctul de topire al acestui film este mai mare decât cel al metalului de bază. Protejează catodul de distrugerea rapidă.

Schimbarea compoziției chimice a metalului este influențată în mod semnificativ de mediul de formare a plasmei. În plus, stratul de suprafață este supus la saturație cu gaze, ceea ce are un efect negativ asupra sudabilității metalului. Cele mai mari schimbări de această natură au loc în stratul turnat.

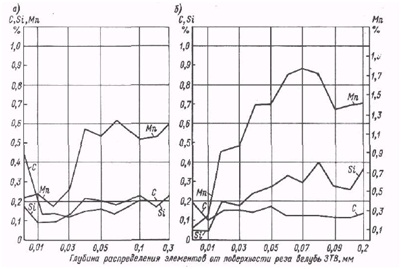

Din durata efectului temperaturii ridicate pe marginea tăieturii depinde lungimea HAZ zona (HAZ), precum și posibilitatea apariției unor modificări structurale, cum ar fi precipitarea carburilor la limitele grăunților de austenită din oțel inoxidabil și oxid „crusta“ (Cr 2 O 3), determinând o scădere a rezistenței lor la coroziune (figura 4).

Fig.4 Pete de rugină pe suprafața tăierii cu plasmă a oțelului rezistent la coroziune 08Х18Н10

Cu o scădere a vitezei de tăiere, în timp ce ceilalți parametri rămân neschimbați, HAZ crește. Cu creșterea fluxului de gaze și cu amperajul descrescător, zona scade. La tăierea oțelurilor printr-un arc cu aer și oxigen-plasma, HAZ este mai mic decât atunci când se taie gaze inactive. Decuparea amestecurilor de gaze conținând hidrogen este caracterizată printr-o HAZ crescută. Atunci când se taie cu aer, lățimea stratului turnat este de aproximativ 0,03 mm, atunci când se taie cu oxigen - 0,014 mm.

Plasma oțelurile 12X18H10T conduce pentru a restrânge zona topită în timpul cristalizării ulterioare să fie crescută α-fază și o rafinare semnificativă de cereale. Aceasta duce la o ușoară creștere a durității metalului HAZ în apropierea suprafeței tăieturii.

Fig.5 Schimbarea compoziției chimice a oțelului de tăiere cu plasmă HAZ: a - St3; b-09G2C

(grosimea foii de 10 mm, tăierea cu aer-plasmă)

În plasmă de tăiere a stratului de cupru turnat pe margine, în funcție de condițiile de tăiere pot fi formate incluziuni de zgură, microporozitate, compusul chimic sub formă de oxid de cupru. Aceste incluziuni, care intră în cusătura de sudură, reduc ductilitatea și rezistența metalului. La fabricarea structurilor critice ale pieselor de margine de sudură din cupru trebuie să fie prelucrate mecanic la o adâncime de 1,5 mm. Acesta este stratul care conține oxigenul eutectic.

Deoarece suprafața tăieturii plasmatice este suficient de higroscopică, ea poate fi ușor contaminată cu particule străine (lubrifianți de conservare, soluții de spălare etc.). Fisurile se pot forma pe suprafața tăierii aliajelor întărite termic. Toate acestea afectează în mod negativ calitatea cusăturii sudate.

Cel mai mare număr de pori se formează la sudarea probelor tăiate cu plasmă de argon. În cazul utilizării oxigenului la o rată relativ scăzută, nu există nici o tăiere a porilor în suduri. Prezența azotului în stratul de suprafață al tăieturii plasmatice determină întotdeauna formarea de pori în sudura. S-a constatat că, prin adăugarea unei mici cantități de hidrogen la gazul plasmatic, cantitatea de pori din suduri poate fi redusă semnificativ. Același efect este atins atunci când o cantitate mică de apă este adăugată la plasmă, de exemplu atunci când se taie cu aer.

Decuparea cu plasmă a aluminiului și a aliajelor sale trebuie realizată în argon cu hidrogen. Este permisă tăierea în azot, aer cu apă și oxigen cu apă. Cuprul și aliajele de cupru se caracterizează printr-o conductivitate termică ridicată, astfel că atunci când le tăiem, puterea arcului ar trebui să fie mai mare decât atunci când tăiem oțeluri. Ca gaz de formare a plasmei, se utilizează un amestec de argon-hidrogen, azot sau aer atmosferic. La tăierea cuprului de grosime mică și medie, este preferabilă tăierea cu aer-plasmă. Atunci când tăiați alamă, utilizați aceleași gaze de lucru ca la tăierea cuprului; Viteza de tăiere este mărită cu 20-25% comparativ cu viteza de tăiere a cuprului.

Cele mai importante părți ale dispozitivului de tăiere cu plasmă sunt duza de plasmă și electrodul. Atât duza, cât și electrodul sunt piese uzate. Selectarea incorectă sau utilizarea incorectă a duzei sau a electrodului poate scurta semnificativ durata de viață și poate deteriora tăietorul. Tabelul 2 prezintă materialele duzele și electrozii și gazele cu care sunt utilizate.

Tabelul 2. Valorile tipice pentru consumabilele folosite la tăietoarele cu plasmă

Standardul european de calitate ISO 9013 "Decupare termică" definește clasificarea tipurilor de tăiere termică, parametrii geometrici ai produselor și calitatea acestora. Acest standard definește atât parametrii principali de calitate, cât și valorile (calificările) acestora. Principalii parametri de calitate includ perpendicularitatea planului de tăiere (conic) și rugozitatea suprafeței tăieturii. Trebuie notat că valorile absolute ale perpendicularității și rugozității depind de grosimea foilor tăiate. ISO 9013 definește 5 calificări pentru conic și 4 grade pentru rugozitate.

Tehnologia utilizată în echipa noastră de cercetare în timpul procesului de tăiere cu plasmă, permite obținerea de produse cu parametrii de calitate corespunzătoare două - treia Qualitet de ISO 9013. Aceste componente nu necesită prelucrări mecanice suplimentare și pot fi utilizate în ciclul de producție de fabricație a structurilor importante.

Fig.6 Exemple de produse obținute prin tăierea cu plasmă

în condițiile producției noastre

144000, regiunea Moscova

Electrostal, ul. Krasnaya, 0/10

Trimiteți-le prietenilor: