O fisură în "cap"

SERGEY SAMOKHIN pe site-ul "Mașină și service"

Pe baza defectelor frecvente ale capului cilindrului (GBC), din aliaje ușoare de aluminiu, se formează crăpături. De regulă, cauza este o încălcare a condițiilor termice ale capului, consecința fiind pierderea performanțelor motorului. Este posibil să refaceți complet acest detaliu responsabil, ce fel de complex de lucrări ar trebui să fie efectuate în timpul reparației și ar trebui să fie tratate?

O dată vom face o rezervare: oricare dintre producătorii de mașini în astfel de cazuri nu oferă posibilitatea de a repara ГГЦ. A existat o problemă, una de ieșire - plasați suficienți bani pentru a obține un nou detaliu. Opțiunea este fiabilă, dar, pentru a spune ușor, nu ieftin. Pentru o mașină străină a clasei de mijloc, costul unui nou cap de corp, care nu este echipat cu supape, în majoritatea cazurilor depășește o mie de dolari.

Ce alte posibilități există pentru proprietarii de mașini care nu sunt viabili din punct de vedere economic să investească în astfel de reparații? În primul rând - să achiziționăm o piesă de schimb "de rezervă", iar în al doilea rând - să reparăm eșecul.

Ușurința aparentă în practică se transformă în dificultăți bruște. Pe loc, se pare că fie o "grenadă a unui sistem greșit", fie starea unității provoacă temeri bine întemeiate că nu este mult mai bună decât "ucis".

Uneori clientul trebuie să efectueze o tăiere preliminară a cusăturii de sudură și prelucrării ulterioare.

Controlul calității articulațiilor sudate este adesea înlocuit de asigurări verbale că aici. " chiar și rachetele sunt fierte, și nu așa. “.

Chiar dacă norocos și bine sudat, ce ar trebui să fac în continuare? Este suficient să sudați o fisură pentru a restabili capacitatea de lucru a capului cilindrului? Pentru a răspunde la această întrebare, sunt necesari experți experimentați care posedă cunoștințe profunde nu numai (și nu atât de mult) în domeniul sudării, dar și în tehnologia de construire a motoarelor. Pentru a oferi nu numai răspunsuri, ci și pentru a garanta întregul complex de lucrări de restaurare, este nevoie de un parc extins de echipamente speciale și uneori unice. Acest potențial poate fi acordat numai întreprinderilor specializate implicate în repararea reparațiilor componentelor motorului.

Pentru a nu fi acuzat de neîntemeiată, vom lua în considerare procesul de reparare a capului de butelie al întreprinderii metropolitane "Inomotor", folosind exemplul motorului DOHC cu opt supape al Ford. Motoarele de acest tip sunt echipate cu modele de mașini Sierra și Scorpion.

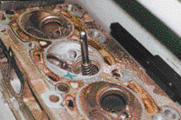

Potrivit specialiștilor companiei, astfel de șefi sunt oaspeții lor frecvenți. Ele sunt foarte sensibile la supraîncălzire, iar rezultatul în majoritatea cazurilor este apariția fisurilor între scaunele supapelor din al doilea și al treilea cilindru al motorului. Rezultatul este infiltrarea lichidului de răcire în camera de ardere și încărcarea circuitului de răcire cu gazele de eșapament.

În ciuda faptului că, în majoritatea cazurilor, fisurile pot fi detectate vizual, procesul tehnologic de lucru cu capul începe cu un test de scurgere. Adesea, această procedură se numește crimpare. Sertizat vă permite să setați, prin fisură sau nu, pentru a identifica scurgeri neobservate, mai ales că fisurile pot fi plasate nu numai pe suprafețele exterioare, ci și în cavitățile ascunse ale capului cilindrului.

Deoarece formarea de fisuri într-un fel sau altul se datorează deficiențelor în funcționarea sistemului de răcire, în majoritatea cazurilor jacheta de răcire a capului este presată. Pentru a face acest lucru, toate găurile circuitului de răcire de pe suprafețele exterioare ale capului cilindric pre-spălate sunt îndoite. Prin unul din dopuri, dotat cu o duză, este furnizat aer comprimat. Scurgerile din sistemul de răcire sunt determinate vizual prin formarea bulelor atunci când capul este scufundat în apă încălzită.

Instalarea conectorilor, în ciuda simplității aparente, necesită cunoștințe aprofundate și luarea în considerare a caracteristicilor de proiectare ale sistemului de răcire al acestui motor. Unele dintre ele, de exemplu, motoarele companiei Opel, au o jachetă de răcire cu două circuite. Dacă nu țineți cont de acest fapt, puteți face o greșeală care va avea consecințe neplăcute.

Ținând capul cilindrului timp de 12-15 minute în apă încălzită la 70-800C permite simularea condițiilor de temperatură de funcționare. În acest caz, pot apărea fisuri care nu pot fi detectate în apă rece.

Când se testează capetele, este suficientă presiunea de presiune de 2-3 bari. Împreună cu încălzirea, ne permite să detectăm scurgerea cauzată nu numai de crăpături, ci și de porozitatea interioară a materialului capului.

În unele cazuri, când există suspiciuni de scurgeri, canalele sistemului de lubrifiere sunt îndoite. Canale de ulei sunt mai rar, ca depresurizarea lor nu se întâmplă de multe ori, și să se înece toate găurile nu este întotdeauna posibil (de exemplu, în cazul actuatori supapelor echipate cu hydropushers, face foarte dificil).

Presurizarea se face pe o instalație specializată pentru a verifica etanșeitatea capetelor. Dimensiunile băii sale sunt de așa natură încât pot testa nu numai toate tipurile de mașini cu cilindri, ci și verifică aproape toate blocurile, ca să nu mai vorbim de radiatoare. Facilitățile suplimentare în timpul întreținerii sunt furnizate de un mod automat de încălzire a apei, umplerea rapidă a unei băi, posibilitatea de a întoarce unitatea studiată la 3600 în jurul unei axe.

Finalizată în deplină conformitate cu tehnologia, crimparea capului nostru a arătat că funcționarea defectuoasă provine de la o serie de produse Ford tipice. A apărut o fisură între scaunele de admisie și supapă de evacuare ale celui de-al treilea cilindru. Aparent, acest defect este cauzat de defectele de proiectare.

Apăsat în corpul capului scaunului supapei va fi o piedică atât în timpul tăierii, cât și în urma sudurii ulterioare a fisurii, astfel încât acestea trebuie îndepărtate. În acest scop, se utilizează o mașină de găurit pentru a prelucra șaibele și bucșele supapelor de ghidare.

Mașina însăși este foarte interesantă din punctul de vedere al unui număr de soluții constructive aplicate de dezvoltatorii săi. Datorită acestora, faza cea mai dificilă de lucru - alinierea exactă a axelor bucșei de ghidare a supapei și rotirea sculei (scule de găurit) durează câteva minute. Un dispozitiv de montare universală bine gândit vă permite să setați orizontal axa longitudinală a capului cilindrului în planul mesei și paralel cu glisorul de ghidare, de-a lungul căruia se deplasează capul mașinii.

Găurirea găurilor se efectuează de-a lungul tijei de ghidare (pilot). Un pilot de diametru adecvat din setul existent de scule este introdus în bucșa bucșei supapei. În prelucrare, este atât ghidajul, cât și axa de rotație a dornului, în care este atașat tăietorul.

În timpul prelucrării, capul mașinii nu este fixat rigid, dar se poate deplasa pe sanie în plan orizontal, folosind efectul "pernei de aer". Păturarea șei se face până când acestea sunt complet îndepărtate. Controlul este efectuat vizual.

Apoi încep să taie fisura pentru sudură. Lucrarea se desfășoară pe locul sudării de către sudor: cine nu știe cum să efectueze cel mai bine tratamentul. Regulile de bază sunt următoarele: metalul este eșantionat de-a lungul întregii lungimi a fisurii, iar contaminanții și filmele de ulei sunt îndepărtate din zona de sudură prin măturare și degresare. Încălcarea acestor reguli va determina formarea unor fisuri noi în cusătura de sudură.

Sudarea aliajelor de aluminiu este un proces cunoscut și utilizat pe scară largă în inginerie. În ceea ce privește sudarea fisurilor din capul cilindrului, acesta are o serie de caracteristici pe care le vom opri.

Pentru a diminua stresul termic intern cauzate de încălzire locală, înainte de a capului de sudare este încălzit într-un cuptor la o temperatură 2500S, și imediat după sudare este pus din nou în cuptor, unde se răcește încet la temperatura camerei.

Pentru a exclude posibilitatea formării unor fisuri noi în cusătura de sudură, sudarea se face într-o singură etapă, fără întreruperi de lucru. Pentru a asigura un mod continuu de sudare continuă, ar trebui folosite redresoare care au cele mai lungi timpi de comutare (PI) la curentul de sudare cerut. Astfel de caracteristici sunt echipamentele de sudare aferente grupului industrial. Astfel, locul de sudare al firmei "Inomotor" este echipat cu un redresor industrial cu un modulator de frecventa a curentului. Utilizarea unei lanterne răcite cu apă contribuie la creșterea duratei funcționării continue.

Un rol important îl are materialul de umplutură. După cum sa menționat mai devreme, nu există nici o reparație reparatorie recomandată de producătorul tehnologiei. Prin urmare, întregul proces tehnologic, inclusiv modurile de operare individuală, a fost dezvoltat pe baza cunoștințelor și experienței și a fost confirmat de practica îndelungată.

Este practica de reparare care a făcut posibilă alegerea ca aditiv a unui aliaj de aluminiu aparținând grupului de aliaje rezistent la căldură, deformabile. Se caracterizează prin rezistență în condiții de sarcini ciclice de temperatură cu o plasticitate relativ ridicată, care împiedică fisurarea.

Defecțiunea acestui cap nu este cea mai dificilă din punctul de vedere al eliminării sale. Există cazuri care necesită mai multă muncă atât la etapa de pregătire, cât și la etapa "post-sudare". Încă o dată, subliniem ideea că crăpăturile (sau fisurile) curente ale capului sunt doar mici și departe de cea mai laborioasă operațiune a procesului complex de restabilire a capacității capului cilindrilor.

Să ne ocupăm de trăsăturile operațiunilor finale. Îndepărtarea surplusului de metal de sudură de pe suprafețele de așezare ale șei se efectuează pe aceeași mașină de găurit. Deoarece prelucrarea se face cu o mică valoare pentru diametrul exterior, se exclude utilizarea șei "marcate". După diametrul găurii perforate efectiv măsurate și sub ele dintr-o clasă specială de fontă șei preforme fabricate. Diametrul exterior al pieselor de prelucrat este calculat astfel încât să se asigure aplicarea tensiunii necesare la presare.

În timp ce se execută piesa de lucru a șei, capul cilindrului este presat în mod repetat. Aceasta urmărește două obiective. Primul este de a verifica cusătura de sudură pentru scurgeri. Al doilea este de a determina dacă există scurgeri suplimentare. Destul de des se întâmplă că, după sigilarea defectului principal, apar mici.

Așa sa întâmplat de data asta. Nu au existat plângeri cu privire la calitatea sudurii, dar a fost detectată o ușoară scurgere de la dopul de proces la capătul capului. Defecțiunea este foarte insidioasă, deoarece nu este ușor să se detecteze locul de scurgere pe motorul asamblat, deoarece este îndreptat spre panoul frontal al compartimentului motorului. Va fi necesar să faceți un nou dop și să îl "instalați" pe materialul de etanșare.

Apăsați manual șeile folosind un dorn. Având în vedere că diametrul exterior al scaunelor este mare, capul este încă o dată încălzit pentru a facilita presarea.

Atunci când se prelucrează suprafața de etanșare a șeiurilor, se folosesc tăietoare în formă specială, care asigură geometria fabrică a șanfrenului. După prelucrare, nu este nevoie de șlefuirea supapelor, desigur, dacă acestea sunt în ordine.

Supraîncălzirea capului cilindrului conducând la apariția unei fisuri, precum și la sudarea ulterioară, sunt de obicei însoțite de o curbură a planului cuplării cap-cilindru. Acest defect este eliminat prin frezarea planului. Înainte de frezare se măsoară abaterea de la nivelul planeității. Pe baza cunoștințelor privind caracteristicile de proiectare ale acestui cap, se concluzionează că sunt necesare lucrări suplimentare. Acestea pot fi cauzate de coborârea înălțimii capului atunci când se aliniază planul boghiului.

În cazul în care înălțimea capului cilindrilor se modifică în mod semnificativ, este necesar să se prevadă un set de măsuri, pe de o parte, care să împiedice coliziunea supapelor cu pistonul, pe de altă parte - asigurând închiderea lor strânsă. Poate fi necesar să se "coboare" fațetele scaunelor și supapelor, să se taie capetele tijelor de supape etc. Din fericire, în cazul nostru, această muncă nu este previzibilă.

Am menționat că noile capete nu sunt ieftine. Motorul Ford DOHC cu opt supape poate fi achiziționat la prețul de 1.000 - 1.200 de dolari, iar costurile folosite sunt de trei ori mai ieftine. În orice caz, pentru achiziționarea a mai puțin de 300 de dolari este puțin probabil să reușească.

Și în acest caz, repararea ar fi justificată. La urma urmei, eliminarea a două fisuri nu este deloc mai scumpă. Costul unor operațiuni, de exemplu, crimparea, nu depinde de numărul de crăpături, iar costul altora poate fi chiar redus datorită numărului mai mare.

În general, fezabilitatea economică trebuie estimată pentru fiecare caz specific, luând în considerare factorii de mai sus. Pe o parte a scării există oportunitatea de a găsi un element de calitate folosit și satisfăcător, precum și costurile materiale și de timp pentru achiziționarea acestuia. Pe de altă parte - costul și calendarul reparațiilor.

Crede-mă, cea de-a doua ceașcă depășește în majoritatea cazurilor.

Canalele sistemului de răcire care se deschid în planul conectorului capului cu blocul cilindrului sunt etanșate cu garnituri de cauciuc presate de o placă din plexiglas. Plexiglasul vă permite să determinați vizual punctul de scurgere la ieșirea bulelor de aer

Șaibele care interferează cu sudarea sunt îndepărtate pe o mașină de găurit specializată. Cuțitul de găurit este centrat în jurul axei bucșei supapei cu ajutorul unui pilot - pilot

Atunci când tăiați pentru sudură, utilizați unelte mecanice uzuale - burghie, tăietori. Principalul lucru este de a asigura două condiții: pentru a selecta complet o fisură și pentru a curăța zona de sudură împotriva contaminării

De fapt, procesul de sudare, în special în cazul unui meșteșug cu înaltă calificare, durează câteva minute. În primul rând, integritatea peretelui de jachetă de răcire este restabilită, apoi materialul de umplere se conectează cu profit, astfel încât geometria ulterioară poate restabili complet geometria acoperișului camerei de ardere

Făcând din fontă specială, șinele de șa sunt presate manual cu un dorn. Tensiunea depășește 0,1 mm, prin urmare presarea se face cu preîncălzirea capului cilindrului

Principiul procesării pe pilotul pilot exclude fixarea rigidă a sculei de tăiere în axul capului mașinii. Structura de montare articulată a dornului permite ca cuplul să fie transmis la tăietor la un unghi mare față de axa de rotație a axului. După prelucrarea șanfrenelor șaibelor cu dalta în formă, nu este necesară curățarea supapelor

Trimiteți-le prietenilor: