Procesul de tăiere și perforare este după cum urmează. La începutul pătrunderii pumnului se formează o îndoire în grosimea materialului și se produc tensiuni mari în apropierea muchiilor de tăiere, sub care materialul începe să curgă și să se prăbușească. Odată cu apariția ulterioară a pumnului, tensiunile cresc și ating o valoare egală cu rezistența materială a forfecării. După aceasta se formează fisuri în apropierea muchiilor de tăiere ale matriței și a matriței.

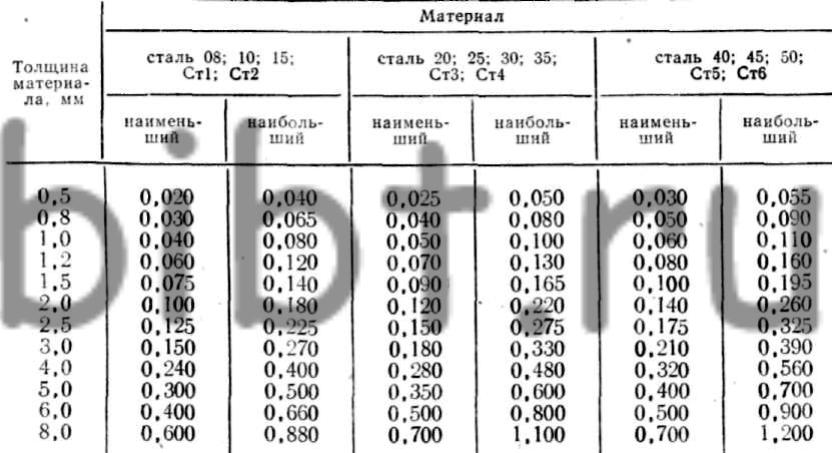

1. Decalajuri bilaterale între punch și mat, mm

Forța pentru perforare sau perforare se calculează după următoarea formulă:

P = ΣSτK, unde Р - forța, Н;

П - perimetrul părții care urmează a fi tăiată, m; S este grosimea materialului, m;

K - factor de siguranță de 1,1-1,3;

τ - rezistență la forfecare, Pa (N / m 2), în funcție de rezistența materialului.

Valorile rezistenței la forfecare τ pentru diferite metale sunt prezentate în Tabelul. 2, unde h este adâncimea de penetrare a perforatorului în metal în momentul atingerii forței maxime (adâncimea h este indicată în% în raport cu grosimea materialului S).

2. Proprietățile mecanice ale materialelor de tablă de bază

Pentru materialele nemetalice, tăietura trebuie făcută pe matrițe cu strângere puternică și muchii tăietoare ascuțite sub forma unei pene pe mat. Hârtia, cartonul și fibra pot fi ștampilate pe ștampile de tip obișnuit.

Valorile decalajelor bilaterale dintre matrice și paunson în tăiere sunt:

pentru texolit, pentru obținerea fibrelor de la 0,04 la 0,05 S;

pentru hârtie și carton de la 0,02 la 0,03 S.

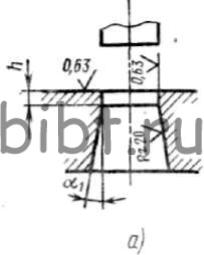

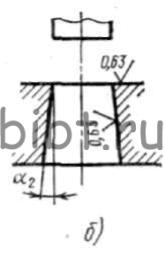

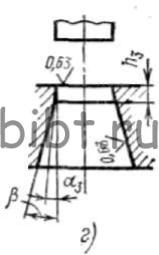

Stresul de tăiere și stantare moare depinde de valoarea de lacune, muchiile de tăiere ale matriței și pumn, viteza de deformare și materialul lubrifiant. Pentru a facilita condițiile de tăiere să respecte distanțele optime pentru fiecare material și grosimea conțin muchii ascuțite de tăiere ale poansonului și mor. Cele mai bune margini de tăiere ale matricei și ale pumnului sunt variantele prezentate în Fig. 6, precum și, în cazul în care gaura este formată în formă de matrice brâu anumită înălțime, un con de rulare. Avantajul acestui tip este acela că astfel de matrițe au o margine de tăiere puternică și nu își pierd dimensiunea de lucru atunci când se mănâncă. Dar un astfel de profil mărește frecarea produsului tăiat față de peretele orificiului matriței.

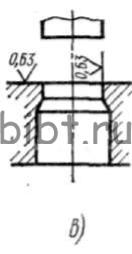

Într-o altă variantă (fig.6, c, d), gaura din matrice este conică, în funcție de grosimea materialului. Un unghi unilateral este luat de la 10 'la 1 °. În această variantă, fricțiunea articolului este redusă foarte mult atunci când este împinsă de un pumn în timpul tăierii.

Figura 6. Variantele profilurilor matricelor cu o bandă cilindrică (a), un con din planul de lucru (b), două secțiuni cilindrice (c), două conuri (d)

Pentru a împinge produsul prin deschiderea matriței și martor detașabil din perforatorul necesită un oarecare efort, în funcție de sortimentul materialului, grosimea acestuia. În plus, se ia în considerare decalajul dintre pumn și matriță și gradul de lubrifiere a materialelor. Prezența lubrifiantului reduce coeficientul de frecare. Forța forță și împingerea considerată la calculul detașabil tăiere forța totală sau ștanțării, iar în formula sunt introduse într-un stoc de coeficient K. în matrițe pentru perforarea forței de tăiere poate fi redusă prin dispunerea înălțimii poanson în trepte.

Retipărirea materialelor este interzisă.

Ajutați-i pe alți oameni să găsească biblioteca localizarea link-ului:

Articole similare

Trimiteți-le prietenilor: