PASUL DE LUCRU PE PRODUCȚIE

Procesele care apar atunci când se coace pâinea. Modificările care caracterizează tranziția bilinei de testare în procesul de coacere în pâine sunt rezultatul unui întreg complex de procese - fizice, microbiologice, coloidale și biochimice. Cu toate acestea, toate procesele se bazează pe fenomene fizice - încălzirea aluatului și schimbul extern de umiditate cauzat de acesta între testul de pâine și mediul de abur-aer din camera de coacere și transferul intern de căldură și masă în testul de pâine.

Procese fizice. La începutul coacerii, aluatul absoarbe umezeala ca rezultat al condensării vaporilor de apă din mediu

Procese coloidale. Proteinele și amidonul supus unei coacere suferă modificări semnificative. La 50. 70 ° C, procesele de denaturare (coagulare) a proteinelor și gelatinizarea amidonului apar simultan. Proteinele produc apă,

absorbite în timpul frământării aluatului, sunt compactate, pierd elasticitatea și extensibilitatea. Un cadru puternic de proteine coagulate fixează forma pâinii.

Umiditatea eliberată de proteine este absorbită de amidon. Cu toate acestea, această umiditate nu este suficientă pentru gelatinizarea completă a amidonului, iar procedeul se desfășoară relativ încet și se termină atunci când miezul este încălzit la 95,9 ° C. Gelatinizând, boabele amidon se leagă ferm de umiditate, astfel încât miezul pâinii pare mai uscat decât aluatul.

Moduri de coacere. Determinată de gradul de umezire a mediului camerei de coacere, de temperatura în diferite zone și de durata procesului. Regimul de coacere depinde de tipul de pâine, de tipul și greutatea produsului, de calitatea aluatului, de proprietățile făinii și de designul cuptorului. Factorul decisiv este masa masinii de testare. Durata de coacere variază de la 8. 12 min pentru bucăți mici până la 1 h pentru painea de secară cântărind 1 kg.

Pentru cele mai multe produse de grâu și secară, regimul de coacere include trei perioade. În prima perioadă, coacerea are loc la o umiditate relativă mare (până la 80%) și la o temperatură relativ scăzută a mediului de vapori-aer al camerei de coacere (110-120 ° C) și durează 2,3-3 min. În acest timp, bilantul de testare crește în volum, iar vaporii, prin condensare, îmbunătățesc starea suprafeței. La sfârșitul primei perioade, este necesară introducerea intensivă a căldurii pentru creșterea temperaturii la 240 ° C. A doua perioadă este introdusă la o temperatură ridicată și umiditate relativ mică a mediului gazos. În acest caz, se formează o crustă, volumul și forma articolelor sunt fixate. A treia perioadă este etapa finală de coacere. Se caracterizează printr-o alimentare mai puțin intensă cu căldură (180 ° C), ceea ce duce la o scădere a coacerii.

Cuptoare pentru brutarie. Acesta este principalul echipament tehnologic care determină productivitatea brutăriei. Acestea sunt clasificate în funcție de o serie de caracteristici.

1. Caracteristica tehnologică care determină gama de produse produse. Pe această bază, cuptoarele sunt universale (pentru producerea unei game largi de produse de panificație) și speciale (pentru producerea uneia sau mai multor soiuri de produse).

2. Metoda de încălzire a camerei de coacere. Pe această bază, cuptoarele sunt împărțite în canale, în care căldura din camera de coacere din produsele de combustie ale gazelor de ardere se transmite prin radiație prin pereții canalului (acestea sunt cele mai frecvente); cu încălzire cu apă și abur și transfer de căldură prin pereții conductelor de încălzire; cu încălzirea camerei de copt prin abur de înaltă presiune care se deplasează de-a lungul conductelor de abur; cu încălzire cu gaz, în care gazul este ars într-o cameră de coacere; electric (cel mai promițător), etc.

3. Construcția camerei de coacere. Cuptoarele conform acestui criteriu au ca scop sfârșitul mortului, în care plantarea biletelor de testare și încărcarea pâinii se desfășoară pe o parte și prin tunel, pe care aceste operațiuni se desfășoară din direcții diferite.

4. Productivitatea. Este determinată de suprafața vetrei sale. Producția la scară mică are o suprafață de până la 10 m2, o medie de până la 25 de locuințe și o suprafață mare de peste 25 m2.

5. Construirea podului. Cele mai frecvente - o vatră transportor cuptor, realizat dintr-un grilaj metalic (benzi), precum și sub formă de transportoare cu lanț cu lanțuri pandantiv cu pipă-podikami (păstăi cu ochiuri mai promițătoare). Sub cuptor pot fi staționare și retractabile.

Întreprinderile de pâine folosesc pe scară largă cuptoare de tip mortar, în care se pot coace aproape toate tipurile de produse de panificație. Dezavantajul acestor cuptoare este că este dificil să le instalați în linii de producție automate. Grupul mortar include cuptoarele FTL-2, KhPA-40, SH2-HPA și altele. De la un cuptor cu ieșire medie cu un suport pentru lanț. Cuptoarele FTL, SH2-HPA sunt utilizate pentru fabricarea produselor de panificație dintr-o gamă largă, iar cuptorul KPA-40 este inclus și o unitate de coacere pentru producerea de paine formată.

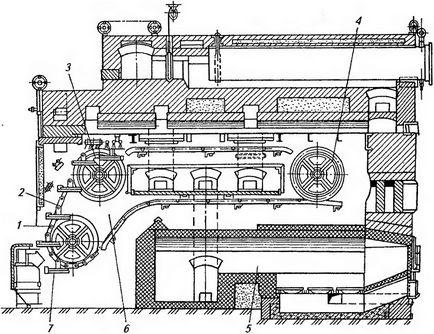

Cuptor TET-2-66 (în prezent în această marcă este produs cuptor-TET 2) constă din cuptorul 5, camera de coacere 6, transportorul cu lanț 2 cu pipă 7 și elementul de acționare (Fig. 70). Transportorul cu lanț 2 cuprinde două lanțuri de legătură placă etalonează de cele trei arbori - una din față, cu tracțiune spate 4 și 3. între lanțurile de tensionare antrenate în suspensie leagăn 7. pâine copt staniu leagăn se realizează sub formă de cadre, care sunt introduse într-o formă de secțiuni și pentru produsele podikovyh - leagăne cu podiki.

Mișcarea intermitentă a transportorului vă permite să încărcați biletele de test și să scoateți produsele finite în momentul închiderii. Pentru a umidifica mediul camerei de coacere 6 în prima zonă de deasupra celor patru leagănuri, este instalat un pieptene. Excesul de abur din camera de copt este îndepărtat prin canalul blocat de poarta. Gazele fierbinți se deplasează de-a lungul canalului inferior, se ridică de-a lungul a două canale laterale și se îndreaptă spre canalele coșului superior.

Pentru un cuptoarele tunel includ PHS-25 furnal PHS-40, BN, G4-PHZS, AH-CPN-25, AH-CPN-50 și altele. Cuptoare PHS, G4-PHZS fabricat cu încălzire canal și cu ochiuri vatra, un cuptor BN - cu gaz și încălzire electrică. Aceste cuptoare sunt cuptoare cu capacitate medie sau mare pentru producerea unei game largi de produse. Cuptoarele AY-KhPYA-25 și AY-KhPYA-50 cu încălzire electrică sunt utilizate pentru coacerea unei game largi de produse.

De exemplu, luați în considerare dispozitivul cuptorului PCHS-25M.

Cuptorul (figura 71) constă dintr-o cameră de copt 11, un transportor 2, dispozitive de încălzire și canale pentru încălzire. Rama și carcasa cuptorului sunt metalice, umplutură termoizolantă 4 din vată minerală. Cuptorul transportor cu bandă din grila tijă de oțel spirală calibrat de către cele două tobe: 1 unitate și întinzătorul 9. Cuptorul este echipat cu două sisteme de încălzire independente, din care una servește zonei la ROTKO aterizare a cuptorului, iar al doilea - restul cuptorului. Fiecare sistem include un cuptor 7 cu o cameră de amestecare, un ventilator de recirculare 6, încălzire 10 și canale de transport 5 și 12, precum și dispozitive de reglare. Cuptorul este adaptat pentru arderea gazului și a combustibilului lichid. Zona de aterizare a pieselor din aluat în camera de coacere dispozitivul set parouvlazhnitelnoe 8 constând dintr-o serie de tuburi perforate prin care curge abur din cazan brutărie. Umbrelele de evacuare sunt instalate la capetele cuptorului 3.

Pentru pâine staniu copt făcut din secară, făină de grâu și amestecuri ale acestora, pe baza 2-TTF furnale, CPA-40 și unele sunt folosite alte unități de izolare cuptor, care sunt dulapuri finale proofing, combinate cu cuptoare transportoare generale. Ele permit mecanizarea proceselor de plantare a semifabricatelor de încercare, a probelor, a coptării și a descărcării produselor finite.

Coacerea pâinii. Aceasta este pierderea de greutate a aluatului (%) la coacere, care este exprimată prin diferența dintre masele de aluat și pâinea caldă, raportată la greutatea aluatului. Aproximativ 95% din aceste pierderi se încadrează în umiditate, iar restul - pe alcool, dioxid de carbon, acizi volatili etc. Upek este 6. 14% și depinde de forma pâinii: pâinea de formă este mai mică decât cea a podului. Pentru a reduce coacerea, măriți masa de pâine și, în stadiul final de coacere, creșteți umiditatea relativă a aerului și reduceți temperatura în camera de coacere.

Fig. 70. Cuptor de panificație FTL-2-66

Articole similare

Trimiteți-le prietenilor: