Această lucrare presupune:

determinarea gradului de întărire a oțelului carbonat și aliat prin întărirea finală;

cunoasterea si dobandirea abilitatilor de a lucra cu echipamente termice pe cuptor;

dobândirea de competențe în echipamentele de control și de măsurare;

analiza efectului gradului de întărire asupra proprietăților fizice și mecanice ale oțelului.

2. Prevederi de bază

2.1. Noțiunea de întărire și de întărire

Calcinarea este determinată de viteza critică de răcire și depinde de compoziția oțelului. Cu cât este mai mare calcinarea, cu atât viteza critică de răcire este mai scăzută, adică cu cât este mai mare stabilitatea austenitului suprasolicitat.

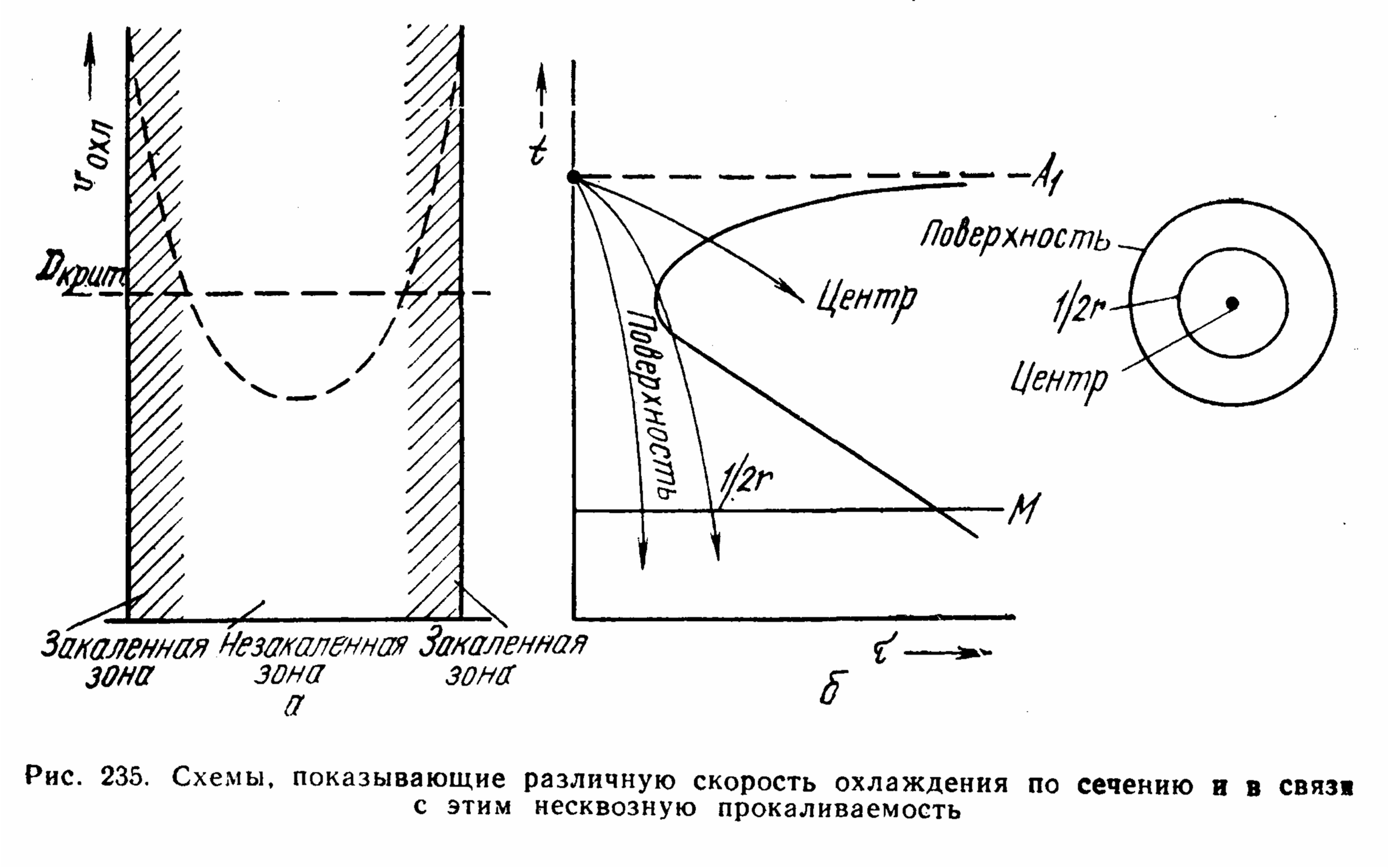

Cămăși hardenability deoarece partea de călire se răcește mai repede de la suprafață și mai lent - în miez. Viteza de răcire în timpul călirii distribuită pe secțiunea transversală prezentată în fig. 1 de o linie întreruptă; la suprafață rata de răcire este maximă, în centru - minim. Dacă rata critică călirea egală cu valoarea prezentată în această schemă, linia punctată orizontală, atunci elementul este calcinat prin, iar adâncimea călirea este egală cu stratul hașurată (Fig. 1a).

Evident, cu o scădere a ratei critice de răcire, adâncimea stratului stins este de asemenea crescută și dacă vK este mai mică decât rata de răcire în centru, această secțiune transversală va fi stinsă. Dacă, totuși, secțiunea transversală este mare și rata de răcire la suprafață este mai mică, atunci pentru această metodă de întărire, oțelul nu este stins chiar și la suprafață.

Fig. 1. Diagrame care arată diferite rate de răcire

pe secțiunea transversală și, în legătură cu aceasta, cu întărire non-penetrativă

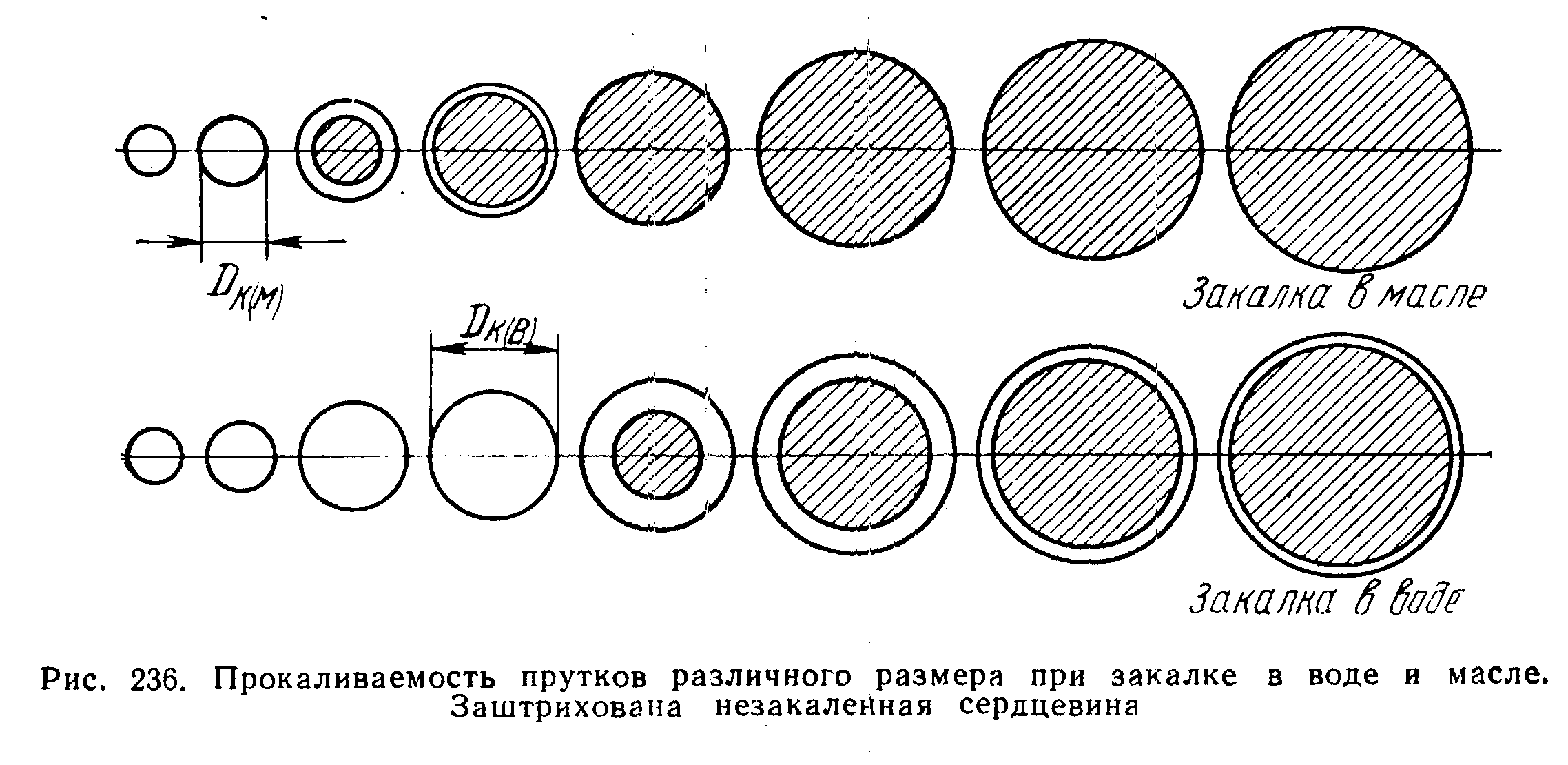

Fig. 2. Întărirea barelor de dimensiuni diferite în timpul stingerii

în apă și ulei (un miez nestins este umbrit)

În consecință, cu cât VK este mai mică, cu atât este mai adâncă gradul de întărire. Gradabilitatea, ca vK, este strâns legată de rata de transformare a austenitei în perlit și, în consecință, de localizarea curbei de la începutul conversiei în diagrama C.

Dacă curba C este la dreapta celei din fig. 1, b, datorită stabilității mai mari a austenitei subrăcit, atunci, în mod evident, va crește călibilitatea.

În consecință, cu cât este mai lentă transformarea austenitei în perlit, cu atât mai mult liniile sunt situate pe diagrama descompunerii izotermice a austenitei, cu atât este mai adâncă gradul de întărire.

Oțelurile aliate, datorită stabilității superioare a austenitelor supercoate și a ratei critice de răcire critice corespunzătoare, sunt calcinate la o adâncime mult mai mare decât cele carbonate. Creșteți cu fermitate rezistența de mangan, crom, molibden și aditivi mici de bor. Gradul de întărire crește în special odată cu introducerea simultană în oțel a mai multor elemente de aliere. Cobalt, în timp ce crește rata critică de răcire, reduce în același timp duritatea oțelului.

Stabilitatea crește austenită suprarăcite, iar viteza critică de călire este redusă numai atunci când condiția ca elementele de aliere sunt dizolvate în austenită. În cazul în care nu se dizolvă în austenită, și sunt sub formă de particule în exces (carburile, cabonitruri, nitruri și faze similare), ele nu cresc stabilitatea austenitei și poate fi redusă, deoarece carburile sunt preparate ca nuclee pentru a facilita descompunerea austenitei. Carburile (carbonitruri) titan, niobiu și vanadiu adoptat în mod normal de încălzire pentru călire este, de obicei, nu se dizolvă în austenită este coborât și hardenability.

Principalii factori care afectează viteza de cristalizare a pearlitelor:

Compoziția austenită. Toate elementele solubile în austenită (cu excepția cobaltului) încetinesc transformarea;

- particule nedizolvate (carburi, oxizi, compuși intermetalici). Aceste particule accelerează transformarea, deoarece sunt centre suplimentare de cristalizare și cresc hp. în transformarea austenită-perlitei;

Austenită heterogenă. Se transformă repede în perlit, deoarece rata de conversie este determinată în acest caz de partea mai puțin saturată a soluției solide;

Dimensiunea granulelor austenite. Crește dimensiunea granulelor incetineste conversia, ca situri nucleatie sunt formate în principal cu privire la limitele de cereale, și mai mare de cereale, lungimea totală astfel mai puțin de frontieră, mai mică valoarea h. P.

Astfel, toți factorii enumerați care afectează rata de transformare austenită-perlită, contribuie la o adâncire a gradului de întărire.

2.2. Descrierea configurației experimentale și a procedurii experimentale

Există mai multe moduri de a determina gradul de întărire, pe baza: aspectului fracturii, distribuției durității pe secțiunea transversală a probei și metodei de întărire finală, care este cea mai simplă și cea mai fiabilă.

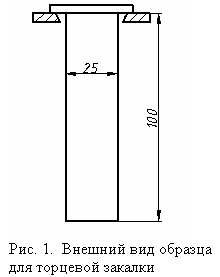

Încercările de rezistență la încovoiere se efectuează utilizând eșantioane standard și o instalație specială în conformitate cu GOST 5657-69. Aspectul eșantionului și dimensiunile acestuia sunt prezentate în Fig. 3, schema de instalare din Fig. 4.

Fig. 3. Aspectul eșantionului pentru întărirea finală

Fig. 4. Schema de instalare pentru întărirea finală:

1 - eșantionul, 2 - cazul instalației, 3 - duza, 4 - furtunul

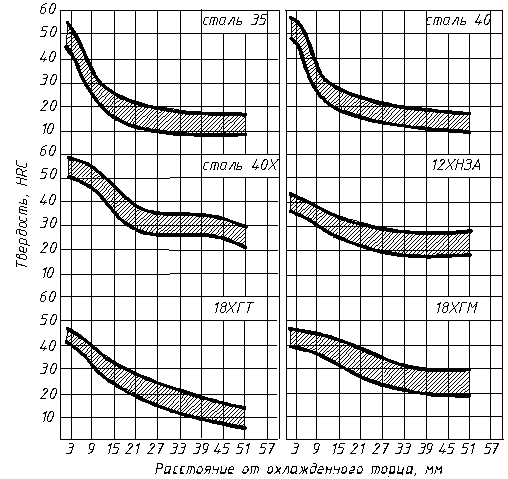

loturi hardenability diferite de același grad de oțel poate varia în anumite limite, în funcție de compoziția chimică și cereale dimensiunea reală, prin urmare, nu a construi o curbă și o hardenability bandă. După ce a construit în prealabil banda de călire, aplicarea acestui tip de oțel, poate fi de așteptat ca valorile proprietăților mecanice vor fi în această bandă. Un exemplu de construcție a benzii de întărire este prezentat în Fig. 5.

Fig. 5. Benzi de întărire a oțelurilor

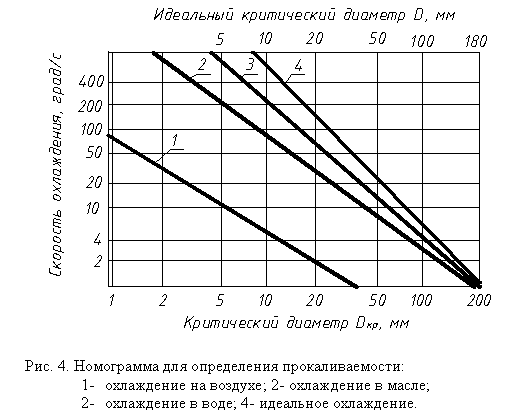

Pe lângă numărul de întărire lc, pentru evaluarea practică se utilizează diametrul critic Dk. Diametrul critic este diametrul maxim al tijei cilindrice care este calcinată într-un răcitor dat. O caracteristică universală, independentă de metoda de răcire, este diametrul critic ideal D. Acesta este diametrul secțiunii transversale maxime, care este calcinat prin lichid, care îndepărtează căldura de pe suprafață cu o viteză infinit de mare (figura 6).

Să presupunem că este cunoscut diametrul critic D cunoscut. reale diametru critic poate fi găsit prin cădere o perpendicular pe scara abscisei superioară (scala D valori critice diametru) la scară, ce caracterizează răcirea ideală, iar intersecția perpendiculară a acestei linii cu nivelul unei linii orizontale. Punctele de intersecție ale liniilor orizontale cu panta caracterizantă răcire în apă, ulei și aer, determină diametrele critice reale în timpul răcirii în aceste medii.

Fig. 6. Nomogramă pentru determinarea gradului de întărire:

1 - răcirea în aer; 2 - răcirea în ulei;

3 - răcirea în apă; 4 - răcire ideală

3. Procedura de efectuare a lucrărilor și de prelucrare a rezultatelor

1. Pentru întărirea finală, eșantioanele standard de carbon și oțel aliat trebuie încălzite în cuptor la temperatura dorită. Temperatura de stingere, în funcție de conținutul de carbon, este determinată prin referință. Se încălzește proba timp de 30 de minute. Încălzirea se face în apă și în aer.

2. Scoateți o bandă de 2 - 4 mm lățime de-a lungul întregii lungimi a specimenului și măsurați duritatea la fiecare 2-3 mm, începând de la sfârșit. Numărul de măsurători ar trebui să fie de cel puțin 2-3 pentru fiecare element de lungime.

4. Pregătirea raportului

1. O scurtă descriere a lucrării efectuate.

3. Încetează întărirea conform unui model specificat.

4. Prezintă tabelul 1 al dependenței grafice în coordonatele "duritatea-distanța de la capătul răcit".

"Duritatea este distanța de la capătul răcit"

5. Întrebări de testare

1. Metode de determinare a gradului de întărire și factorii care îi afectează?

2. Cele mai frecvente medii de stingere și proprietățile lor?

3. Ce se înțelege prin întărirea și întărirea oțelurilor și diferența dintre acestea?

4. Ce factori afectează gradul de întărire?

5. Ce se înțelege prin rigiditatea nedemontabilă?

7. Ce se înțelege prin diametrul ideal și critic?

PENTRU IMPLEMENTAREA LUCRĂRILOR DE LABORATOR

"Determinarea rigidității oțelului prin metoda de întărire finală"

pe RAS "MATERIALovedenie

ȘI TEHNOLOGIA MATERIALELOR DE CONSTRUCȚII "

(pentru studenții de toate formele de studiu din zone

6.050502 "Mecanica ingineriei" și 6.070106 "Transport rutier")

Responsabil de publicare: V.P. Mushchanov

Documente conexe:

-Tratarea termică 9. Determinarea proprietății de sinterizare a unui pahar de oțel-matriță-dur. 10. Tratarea izotermică a oțelului (construirea unei diagrame de transformare izotermică.

metode utilizate pe scară largă de determinare a proprietăților mecanice ale materialelor. Calitate - capacitatea oțelului de a percepe întărirea la o anumită adâncime de la suprafață. Gradabilitatea oțelurilor. este selectată de la cea mai mare față de capăt a piesei.

oțel 11HF, 13X, HV4, V2F hardenability oțel superficial și X, 9HS, HVG, HVSG profund hardenability. Oțelul are o densitate redusă. este necesară întărirea uneltelor din oțeluri. oțel este metoda. În anumite condiții. Cuttere, mori și capace.

G89) Ciclu de găurire la capăt / lateral Tăiere filetată fină / laterală. (Metoda critică a căii - metoda de determinare a căii critice) - a fost. Abilitatea oțelului de a crește duritatea ca rezultat al stingerii. Calitate - capacitatea oțelului de a se forma.

dispozitivele se fac prin metode de plastic rece. (inele de frecare ale garniturilor de etanșare ale arborilor) pentru a defini baza pentru caracteristicile unui astfel de oțel, compoziția chimică și scopul elementelor de aliere.

Articole similare

Trimiteți-le prietenilor: