Tehnologia tratamentului termic al metalelor

Informații generale. Arcuri și arcuri de experiență în mai multe sarcini alternative și după îndepărtarea sarcinii ar trebui să recupereze pe deplin dimensiunile lor inițiale. În legătură cu astfel de condiții de lucru ale metalului utilizat pentru fabricarea arcurilor, trebuie să aibă, în afară de rezistența necesară într-o încărcări statice, dinamice sau ciclice ductilitate suficient de bine, limita de elasticitate ridicat si rezistenta si rezistenta de relaxare sporită și atunci când se lucrează în medii dure (atmosfera de aburi, apă de mare, etc.) ar trebui să fie, de asemenea, rezistentă la coroziune.

La fel de important pentru arcurile și arcurile de metal este, de asemenea, de prelucrare proprietăți - tendință scăzută la creșterea cerealelor și decarburare în timpul tratamentului termic, călibilitatea profundă, viteză mică călire critică, sensibilitate scăzută la temperarea fragilității.

Calitatea de arcuri afectează starea suprafeței de tije, firele și benzile. Prezența defectelor externe (fisuri, apusurile,, fisuri fine captive, chiuvete, debavurat, decalcifiere deprimat et al.), Și stratul decarburată reduce proprietățile elastice ale metalului și ciclice. De aceea, defectele de suprafață exterioare pe barele și benzile trebuie să fie îndepărtate prin frecare sau șlefuire, iar adâncimea stratului decarburată nu trebuie să depășească o anumită normă stabilită GOST, oțel pentru arcuri.

Pentru fabricarea de arcuri utilizate de carbon și oțel aliat, și pentru instrumente - aliaje de metale neferoase, în principal beriliu bronz. Arcurile sunt fabricate numai din oțeluri aliate.

În loc de brevetare, este economic mai avantajos să se aplice metoda de întărire a tensiunii oțelului normalizat. Această metodă, dezvoltată la Gorki Automobile Plant, este după cum urmează. Sarma, tije, benzi de oțel 45, 65G, 50HG supus normalizeze, apoi la deformare plastică la rece prin tragere sau laminare cu un grad de deformare de 40-60%. Din produsul semifabricat obținut, arcurile de placă și elicoidale, arborile de frunze, care sunt încălzite la 280-300 ° C timp de 20-40 de minute, sunt realizate prin presare, ștanțare sau tăiere.

Această metodă este, de asemenea, faptul că sunt prevăzute dimensiunile și forma elementelor elastice, care este deosebit de importantă pentru arcurile subțiri, care sunt puternic deformate în timpul stingerii. Pentru a elimina răsturnarea unor astfel de arcuri, este necesar să se folosească timbre speciale la temperare.

Încălzirea cu întărire urmată de temperare. Pentru fabricarea arcurilor, durificabile prin tratament termic (călire și revenire) se utilizează, carbon (65, 75) și dopate (60S2A, 50HFA, 60S2N2A și colab.) Din oțel pentru arcuri - numai din oțel aliat pentru arcuri care lucrează în medii ostile - Oțel inoxidabil 30X13, 40X13, 12H18N10T, etc.

Oțelurile de oțel, datorită gradului lor scăzut de întărire, sunt folosite pentru a produce arcuri de diametru de până la 6 mm. Avantajul oțelului de siliciu în comparație cu oțelul carbonic îl constituie creșterea rezistenței și rezistența ridicată și ductilitatea. Dezavantajul acestui oțel este tendința crescută de a forma defecte de suprafață în cazul lucrului la cald, decarburizare și grafitizare. Ca urmare a decarburizării suprafeței exterioare a arcurilor sau arcurilor, rezistența lor la sarcini prelungite este redusă drastic. De aceea, încălzirea arcurilor trebuie efectuată cu protecție împotriva sau decarburare (pentru a elimina influența dăunătoare a stratului decarbonized) pentru a le expune la tratamentul termic după sablare.

O aplicație largă pentru fabricarea de arcuri pentru autovehicule și arcuri pentru materialul rulant al transportului feroviar are oțeluri silicioase 55C2 (A) și 60C2 (A). Oțelul 60S2 (A) este, de asemenea, utilizat pentru fabricarea de arcuri care funcționează la temperaturi de până la 250 ° C. Oțelul 70SAA are proprietăți mecanice ridicate, dar este predispus la grafitizare.

Oțelul de mangan (65G) în comparație cu oțelul de siliciu are câteva caracteristici, printre care se numără producerea unei suprafețe mai puțin dure în timpul lucrului la cald, o duritate mai mare și o tendință mai mică de decarburizare. Dezavantajele oțelului de mangan sunt sensibilitatea crescută la supraîncălzire, formarea fisurilor de întărire, tendința de a tempera fragilitatea; Aplicați acest oțel la arcurile mecanismelor și mașinilor.

Detalii ale secțiunilor de oțel 55GS de până la 25 mm au, prin călire, și, prin urmare, este utilizat pentru producerea de arcuri de până la 10 mm grosime, arcuri cilindrice cu un diametru de 25 mm și tijă tampon arcuri; Acest oțel nu este foarte lustruit până la decarburizare și fragilitate temperamentală.

Oțelul cromo-mangan (50ХГ (А)) are o densitate mare, rezistență ridicată și sensibilitate relativ scăzută la supraîncălzire; este folosit pentru a produce arcuri și arcuri cu secțiune transversală mare; oțelul este stins bine în ulei; Dezavantajul acestui oțel este tendința de a tempera fragilitatea.

Un aditiv mic la oțelul de crom vanadiu influențează pozitiv structura și plasticitatea oțelului și, de asemenea, reduce tendința de supraîncălzire, rezultând un tratament termic mult mai ușor; astfel încât oțelul crom vanadiu (50HPA) și oțelul de cromomanganadă vanadiu (50HGFA) sunt bine stins în ulei și nu sunt foarte dornici de creșterea cerealelor. Aplicați aceste oțeluri pentru fabricarea izvoarelor de importanță deosebită, precum și a izvoarelor autoturismelor.

Oțelul 60С2ХФА, 65С2ВА și 60С2Н2А sunt utilizate pentru arcuri mari de utilizare responsabilă. Detaliile acestor oțeluri nu sunt bune pentru creșterea cerealelor și sunt calcinate în secțiuni de până la 50 mm. Mai ales calități ridicate a 60S2N2A nikelkremnistaya oțel ușor recoapte în structura perlită granulară având o ductilitate ridicată fără podkalivayuschayasya cu răcire în aer, după laminare la cald.

Arcuri din otel crom-nichel austenitic (12X18H10T și colab.), Durificarea prin deformare plastică la rece, numai după înfășurării este supus călire la 450 până la 500 ° C a avut loc timp de 20-30 minute.

Pentru a îmbunătăți rezistența la coroziune și stabilitatea, izvoarele din oțel inoxidabil sunt lustruite (de preferință electrolitic) după toate operațiile de procesare până când suprafața este complet clarificată. Ar trebui să se țină seama de faptul că în timpul lustruirii diametrul firului scade cu 3-10%, ceea ce duce la o scădere a caracteristicilor de putere ale arcurilor.

Armele cilindrice sunt încălzite în poziție orizontală. Pentru a preveni răsturnarea atunci când sunt încălzite pe vatră, grinzile canalului sunt așezate pe care sunt așezate arcurile. Pentru a întări arcurile de compresie, utilizați dispozitivul prezentat în Fig. 157, care este un pahar de oțel (diametrul interior de 0,3-0,4 mm mai mare decât diametrul exterior de primăvară, și 10-12 mm înălțime este mai mare decât înălțimea arcului), cu o gaură în partea de jos, egală cu diametrul mediu al arcului. Un arc este așezat în sculă și încărcat în cuptor. După încălzirea la temperatura setată și menținerea, dispozitivul împreună cu arcul este scos din cuptor și răcit în ulei (într-o poziție orizontală cu rotire continuă). Arcul întărit este scos din dispozitiv prin apăsarea acestuia din partea laterală a orificiului din sticlă.

Coalescența de primăvară obținută în timpul stingerii (fig.158, a) poate fi eliminată la temperare. Arcul întărit este așezat pe dorn și strâns cu o pană (Figura 158, b). În această stare, izvoarele sunt eliberate. După temperarea pe dorn, răsucirea arcului obținută în timpul stingerii este eliminată (Figura 158, c).

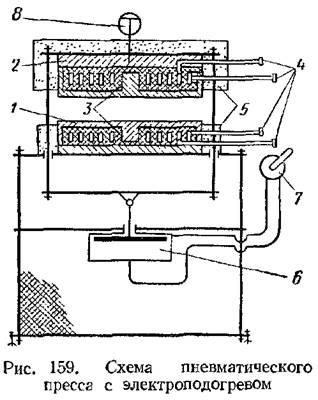

Pentru a obține duritatea necesară și forma corectă, arcurile subțiri sub formă de plăci subțiri sunt supuse temperării în matrițe pe o presă cu încălzire electrică pentru a elimina răsturnarea rezultată în timpul stingerii. Presa are două timbre - partea inferioară / și cea superioară 2 (Figura 159). În interiorul timbrelor există discuri de oțel 3 cu caneluri. Elementele de încălzire cu elemente de încălzire cu izolație termică sunt amplasate în canelurile discurilor 3. Capetele celor 4 încălzitoare sunt extrase din matrițe la panoul de comandă. Pentru rezistența la căldură, timbrele sunt închise în carcase cu izolație termică a azbestului 5. Dieia inferioară 1 este staționară. Matrița superioară 2 poate fi deplasată axial cu ajutorul unui cilindru de aer 6, controlat de macaraua 7. Temperatura este controlată de un termocuplu 8. Izvoarele stins sunt plasate pe matrița inferioară /, presate cu matrița superioară 2 și ținute câteva minute la temperatura de temperare.

Pentru fabricarea de arcuri de automobile utilizate oțel 60S2 (A), 50HG (A), 50HFA, 50HGFAidr. Frunzele de primăvară sunt tăiate într-o stare rece, apoi sunt perforate găuri în ele, întinderi sunt trase și urechile sunt îndoite într-o stare fierbinte. Tratarea termică a foilor de arc, de exemplu din oțelul 50HGFA, se efectuează în conformitate cu următorul regim. Plăcile sunt încărcate în cuptorul transportor cu gaz de răcire (temperatura zonei 1 este de 600-700 ° C, a doua zonă este de 800-850 ° C, iar a treia zonă este de 850-880 ° C). Expunerea este dată

la o viteză de 1,2-1,5 minute pe 1 mm din secțiunea transversală. După încălzire, foile de arc sunt plasate într-o mașină de îndoire și răcire, în care se efectuează curbarea și răcirea cu răcire într-un ulei circulant (temperatura uleiului 40-60 ° C).

După întărire, foile de resort sunt temperate într-un cuptor cu gaz transportor la 550-600 ° C, cu un timp de expunere de 40-45 de minute. Frunzele de primăvară sunt plasate pe transportorul cuptorului de pe coaste. După eliberare, foile de arc sunt introduse pe transportorul rezervorului de răcire. Răcirea rapidă cu apă după temperare împiedică fragilitatea la eliberare, nu deranjează fluxul și îmbunătățește condițiile de lucru în magazin. După eliberare, arcurile de frână sunt împinse, ceea ce le mărește semnificativ limita de anduranță. Tensiunile reziduale de compresie ale straturilor exterioare, cauzate de sablare, reduc tensiunile de întindere în fibrele exterioare, mărind durabilitatea

În timpul tratamentului termic se monitorizează următoarele: a) duritatea după răcire (un set la fiecare 2 ore de funcționare) (HRC 50-60); b) foile adiacente ale ansamblului de arcuri (la fiecare 2 ore de funcționare); c) duritatea după temperare (HRC 40-45).

Pentru a verifica rezultatele tratamentului termic, uneori izvoarele sunt supuse în mod aleatoriu testelor de anduranță.

În plus față de întărirea convențională, încălzirea prin inducție a arcurilor și arcurilor, întărirea izotermică și în special prelucrarea termomecanică sunt eficiente.

Încălzirea cu întărire urmată de îmbătrânire. Materialul, întărit prin călire și îmbătrânire, este bronzul de beriliu. Realizat din benzi (stantare, desen, îndoire și așa mai departe. P.), Tije (prelucrare) a firului (prin înfășurarea) elemente înainte de stingerea degresate în benzină sau acetonă, se clătește cu apă rece și se fierbe și se usucă cu aer cald sau într-un cuptor la o temperatură nu mai mare de 120 ° C. elementele preparate sunt plasate în cutii este umplut cu cărbune, încălzit într-un cuptor la 760-800 ° C, cu o întârziere de 8-15 minute, se răcește în apă rece și apoi se usucă.

Piesele călite sunt supuse la îmbătrânire (durificare precipitare) la 260-400 ° C (în funcție de proprietățile dorite) întârziat după încălzirea de la 1 oră până la 4 ore și răcit în aer.

Pentru a evita deformarea, îmbătrânirea pieselor este efectuată în dispozitive speciale. După tratamentul termic, piesele sunt monitorizate. Duritate, în funcție de condițiile de lucru ale pieselor HV 200-400.

Încălzirea este supusă, de asemenea, pieselor de prelucrat, cu fabricarea ulterioară a pieselor din acestea, în conformitate cu următorul proces tehnologic: tăierea sau tăierea semifabricatelor; degresare, spălare, uscare; întărire; lustruirea semifabricatelor (dacă este necesar); fabricarea pieselor; degresare, spălare și uscare a pieselor, îmbătrânire; de control.

Articole similare

Trimiteți-le prietenilor: