Instalații pentru sudarea automată a cusăturilor longitudinale ale cojilor - în stoc!

Performanță ridicată, confort, ușurință în management și fiabilitate în funcționare.

Ecrane de sudură și perdele de protecție - în stoc!

Protecția împotriva radiațiilor în sudură și tăiere. O alegere grozavă.

Livrare peste tot în Rusia!

Un robot industrial este numit un manipulator automat cu program de control.

În ciuda dispozitivului complex, robotul este ușor de operat. Faptul este că programarea robotului se realizează prin "instruire" pe baza tehnicilor manuale.

Datorită versatilității și eficienței ridicate, roboții industriali nu sunt deseori inferiori automatelor specializate în eficiență, dar, spre deosebire de acestea, pot schimba de la un loc de muncă la altul, schimbând programele. Utilizarea roboților poate fi benefică atât în producția la scară largă, cât și în condițiile schimbărilor frecvente în tipul de produse fabricate, adică în producția pe scară largă și pe scară mică. Robotul poate înlocui lucrătorul, în special în cazul operațiunilor monotone. Spre deosebire de o persoană, el nu se oboseste, nu comite greșeli subiective și este capabil să facă mari eforturi. În consecință, uniformitatea calității produselor se îmbunătățește, este posibil să se accelereze procesul de producție prin trecerea la o muncă continuă pe tot parcursul zilei.

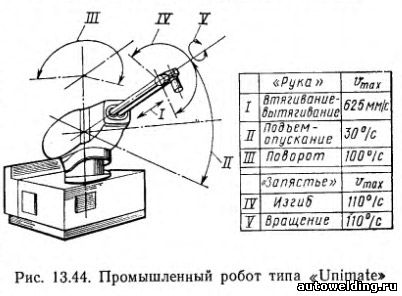

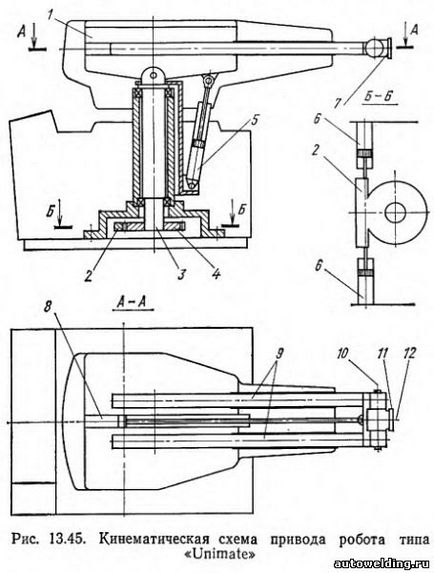

În industria de sudare în străinătate, roboții sunt cei mai folosiți. cleste de contact în mișcare. Pentru a efectua astfel de mecanisme de operațiuni utilizate cu cinci (sau mai mult) grade de libertate și un sistem relativ simplu de control mod de specificare numai coordonatele punctelor în care este necesară sudarea pentru punerea în aplicare. Un exemplu tipic de echipament în acest scop este un robot de tip "Unimate", fabricat în SUA și în alte țări. Aspectul robotului cu o masă de grade de mobilitate, direcțiile mișcărilor individuale și vitezele de mișcare sunt prezentate în Fig. 13.44, iar schema mecanismelor principale de acționare este prezentată în Fig. 13.45. Arborele 3 se rotește bara transversală 1, în jurul unei axe verticale cu ajutorul cilindrilor hidraulici 6, și o pereche de bare - pinion 2, elementul transversal 4. Rotația în jurul axei orizontale este dată de cilindrul hidraulic 5 fixat pe arborele 3. Mișcarea de translație a „braț“ oferă un hidro-cilindru 8. Panta „perie“ 7 în jurul axei 10 și tamponul 11 pentru montarea de rotație instrument axa 12 prevăzut în jurul cilindrilor și sistem de roți dințate aflate în „perie“ și tijele cilindrice 9.

Lucrarea este precedată de "învățarea" robotului. În acest scop, un muncitor cu experiență la un prim nod secvențial deplasează scula de la o poziție de lucru la altul introducând coordonatele fiecăruia dintre aceste puncte de pe dispozitivul de memorie prin apăsarea butonului „Memory“. Dacă traseul dintre punctele de sudură adiacente este un obstacol, cum ar fi elemente ale dispozitivului de fixare, memoria robotului administrat korodinaty puncte suplimentare care definesc traiectoria instrumentului ocolind un obstacol, execuția programului începe după asamblat sau asamblare sudată preia poziția de pornire dorită și semnalul acest lucru va merge la dispozitivul de stocare. Pentru fiecare grad de mobilitate, mișcarea este stabilită de un cilindru hidraulic cu servo valve de control. Fiecare cilindru hidraulic are un detector de poziție asociat cu dispozitivul de memorie. compararea unui organ care primește semnale de comandă și semnale de poziție ale detectoarelor, prin valoarea diferenței lor controlează deplasarea tijelor cilindrilor hidraulici, care nu sunt încă corpul de lucru ia poziția specificată de program. Apoi este dat un semnal pentru a porni instrumentul. Lăsarea operație de sudură servește, la rândul său, un semnal pentru deplasarea în continuare instrument pentru a plasa următoarea operație. Un avantaj semnificativ al robotului este capacitatea de a schimba rapid programele stocate în memoria aparatului. În funcție de natura operațiunilor la brațul robotului poate fi fixat un clește pentru sudarea prin rezistență, sudura cu arc cap pentru sudură graifăr. În procesul de sudare a punctelor de contact, robotul deplasează rapid o masă semnificativă de căpușe de sudură de la un punct la altul; astfel există mari încărcări inerțiale. Dimpotrivă, termenii robotului industrial lucrează la sudarea cu arc electric a facilitat o masă relativ mică a capului de sudare (3-5 kg) și modul de deplasare lină la o viteză de 3-50 mm / s. Pe de altă parte, utilizat la sudarea prin rezistență este un sistem relativ simplu de control mod poate asigura deplasarea unui instrument de-a lungul unei traiectorii continuu cu o viteză predeterminată de mișcare, adică. E. Este nepotrivită pentru astfel de operațiuni de prelucrare, cum ar fi tăierea termică, sudarea cu arc și așa mai departe. D. Deși simplitatea aparentă, mișcarea de sudare este un complex de deplasări spațiale depinzând atât configurația pieselor sudate, precum și pe caracteristicile tehnologice protses și sudarea. astfel de operațiuni necesită utilizarea unei cantități mai sistem complex de control sau contur basculant ce permite un control continuu atât mișcarea și derivații săi de timp.

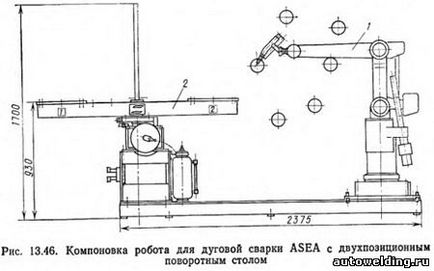

Un exemplu de robot de acest tip este robotul ASEA (Figura 13.46). Utilizarea unei transmisii electrice în combinație cu un design mecanic rigid asigură o eroare mică de poziționare (± 0,2 mm). Sistemul de control vă permite să programați curbele de traiectorie la diferite viteze. În acest caz, curba este împărțită în mai multe secțiuni rectilinie, ale căror număr este selectat pe baza preciziei cerute. În timpul procesului de programare, servomotorul este setat manual manual în pozițiile necesare și apăsând butonul de pe panoul de comandă, coordonatele sunt fixate în memoria aparatului. Apoi, în intervalele dintre pozițiile înregistrate, se introduc parametri precum viteza, accelerația, timpul de oprire și parametrii procesului de sudare. Atunci când se utilizează astfel de roboți în producția de serie și la scară mică, este recomandabil să se utilizeze două manipulatoare sau o placă turnantă 2 cu două dispozitive de asamblare pentru poziționarea pieselor. În timp ce robotul 1 este sudat într-o singură poziție, operatorul este capabil să se pregătească pentru sudarea ansamblului într-o altă poziție.

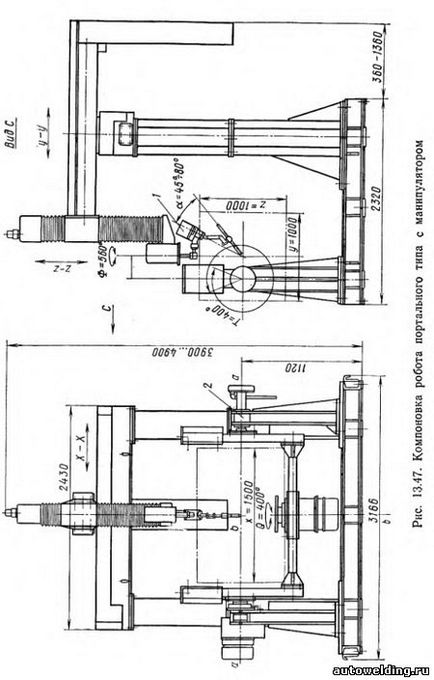

În cazul sudării prin arc, în unele cazuri se recomandă separarea funcțiilor între mișcările capului de sudură și manipulator, care servesc la deplasarea articolului sudat. Astfel, ambele dispozitive lucrează împreună în cadrul programului uniform. O astfel de tehnică permite nu numai simplificarea cinematicii "pentru a reduce numărul de grade de mobilitate a robotului în sine, ci și pentru a reduce cerințele pentru sistemul de control. O diagramă a unui astfel de dispozitiv este prezentată în Fig. 13.47. Tip simplu portal de circuit de robot programabil asigură o deplasare a capului de sudare 1 în trei direcții reciproc perpendiculare x-x, y-y, z-z de poziționare și de înclinare și rotirea acestuia în jurul axei verticale. Manipulatorul 2, pe scena căruia este fixată piesa, permite să fie instalat sau rotit în raport cu axele a-a și b-b.

Trebuie avut în vedere faptul că robotul poate asigura o calitate constantă a conexiunilor numai în absența unor abateri semnificative în dimensiunile și forma elementelor sudate. Deoarece astfel de abateri sunt totuși inevitabile, existența unui program rigid este un dezavantaj semnificativ al roboților de primă generație. Se presupune că roboții din a doua generație vor fi echipați cu sisteme de feedback, prin care programul de lucru va fi ajustat automat când se schimbă poziția produsului sau a elementelor sale individuale. În plus, soluția unui număr de sarcini specifice de sudură va contribui la introducerea pe scară largă a roboților în industria de sudare. Cu toate acestea, crearea de roboți de a doua generație este puțin probabil să înlocuiască roboții de primă generație, mai ieftini și mai simpli.

Posibilitățile de utilizare a roboților industriali în producția de sudare nu se limitează la operațiunile de sudură cu contact și cu arc. Este la fel de important să le folosiți pentru încărcarea și descărcarea instalațiilor care funcționează automat și, de asemenea, în timpul montării. În acest caz, pe "brațul" robotului, este instalat un dispozitiv de prindere. Cu ajutorul acestui dispozitiv, robotul captează piesele din poziția specificată la bază, excluzând deplasarea acestora în timpul procesului de transport, orientând și livrând piesele către ansamblu, eliberându-le după instalare în poziția dorită.

Sursa: Nikolaev G.A. "Structuri sudate - Tehnologie de fabricație - Automatizarea producției și proiectarea structurilor sudate"

Articole similare

-

Roboți de sudură "ajutăm la concedierea sudorilor", belfingroup

-

Tehnologia de sudare robotizată, aplicație, avantaje, locație

Trimiteți-le prietenilor: