1. Caracteristicile stabilirii standardelor de muncă pentru procesele manuale (mașină manuală), mașini, automate de lucru și instrumente

Următoarele tipuri de standarde de muncă sunt aplicate în industrie: norma de timp, rata de producție, norma numărului, standardul de serviciu, norma de controlabilitate și sarcinile standardizate. Să luăm în considerare metodele de determinare a acestora, luând în considerare natura muncii în funcție de tipurile de procese de producție (lucrări).

Lucrările manuale se găsesc în toate sectoarele și tipurile de producție în combinație cu alte tipuri de lucrări (lăcătuș, asamblare, ambalare etc.). Pentru tipurile manuale de lucru, normele de timp sunt în general stabilite pentru o operație sau pentru un articol. Pe baza normei de timp, calculați rata de producție pe oră sau pe schimb (când efectuați o muncă omogenă).

În normalizarea muncii manuale, timpul de funcționare nu este subdivizat în principal și auxiliar, dar este stabilit ca întreg pentru operație. Ponderea timpului și a timpului pregătitor pentru întreținerea locului de muncă este, în mod normal, scăzută. Valoarea acestor costuri este determinată de standarde sau de fotografia zilei lucrătoare și este stabilită ca procent din timpul operațional sau în minute per schimb. Timpul de odihnă când raționalizarea muncii manuale este determinat în moduri diferite. Ori de câte ori se efectuează o muncă diferită în timpul schimbării și cu mici întreruperi, organizația de brigadă de lucru oferă timp pentru pauze fizice și nevoi personale. La locul de muncă cu o rată ridicată, precum și pe o muncă fizică obositoare, rata timpului de odihnă este determinată ca procent din timpul operațional. Timpul pentru nevoile personale este setat pentru toate lucrările ca procent din timpul operațional.

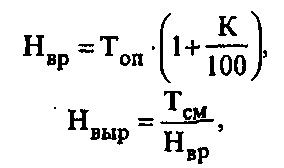

Normele de timp (Нвр) și normele de dezvoltare (Нвыр) pentru lucrările manuale sunt definite prin următoarele formule:

Masina de lucru manuală este, așa cum a fost, de tranziție de la manual la mașină. În aceste procese, o mașină sau un mecanism are un efect direct asupra subiectului muncii. Toate acțiunile pentru controlul mașinii, deplasarea servomotorului și a obiectului de muncă, muncitorul efectuează manual.

De regulă, norma timpului operativ este stabilită fără divizarea acesteia în principal și auxiliar. Normele muncii se stabilesc sub formă de norme de timp, apoi se calculează ratele de producție. Normele timpului de funcționare sunt determinate de regulamente sau de datele de timp. Normele de timp pentru lucrările pregătitoare se vor schimba, iar pentru menținerea locului de muncă, nevoile individuale și personale sunt determinate de standarde și sunt calculate ca procent din timpul operațional. Pentru a calcula normele de timp și ratele de producție, se utilizează aceleași formule ca și pentru lucrările manuale.

Cele mai răspândite în toate ramurile industriei și tipurile de producție au fost munca mecanică sau mecanică. Acestea includ majoritatea mașinilor. Prelucrarea obiectului de muncă este efectuată de mașină, iar acțiunile de gestionare a acesteia sunt efectuate manual sau mecanizat. Pentru aceste lucrări, caracteristică este o scurtă durată, discontinuitatea și repetabilitatea în mod clar pronunțată. Greutatea specifică a timpului principal este semnificativă. Valoarea sa depinde de modurile de funcționare ale echipamentului. Timpul principal și auxiliar pentru lucrările mecanizate sunt normalizate separat.

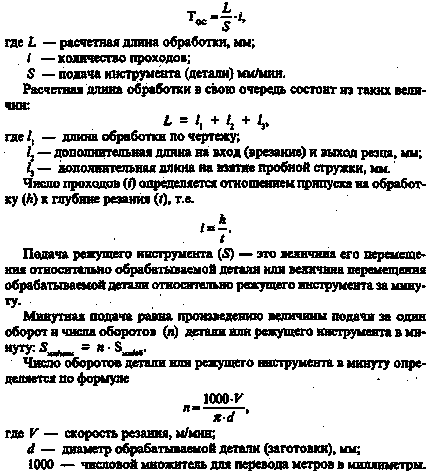

Determinarea normei de timp pentru procesele mecanizate începe cu calculul timpului mașinii. Pentru operațiile de prelucrare, se calculează folosind formule care își exprimă dependența de volumul regimurilor de lucru și prelucrare. Forma generală a formulei pentru determinarea cantității de timp a mașinii pentru operațiile de prelucrare este următoarea:

Viteza de tăiere (V> este intensitatea muchiei de tăiere a sculei în raport cu suprafața prelucrată a piesei în direcția mișcării de lucru principale pe unitate de timp, măsurată în metri pe minut.

Principala sarcină a normalizării în operațiile de prelucrare este selectarea unui regim de tăiere rațional. Se înțelege o combinație eficientă din punct de vedere economic și tehnic de adâncime, alimentare și viteză de tăiere, atunci când este obținută cea mai profitabilă prelucrare a unei părți.

Timpul auxiliar pentru munca în mașină este determinat de momentul sau de normele de timp auxiliar pentru tipul corespunzător de lucru.

Rata timpului pregătitor-definitiv este determinată pentru întregul lot de piese în conformitate cu standardele în vigoare la întreprindere.

Timpul necesar pentru întreținerea locului de muncă este determinat de standardele pe unitate de ieșire sau de funcționare. Și de data aceasta este împărțită în timp de tehnică și de timp de întreținere organizațională. Primul este calculat în procente din momentul principal, iar cel de-al doilea - în procente din timpul operațional. În absența regulamentelor, timpul petrecut pentru întreținere poate fi determinat din datele fotografiei unei zile lucrătoare și din elementele individuale, pe baza materialelor de sincronizare.

Timpul de odihnă pentru munca în mașină este normalizat în funcție de tipul de producție, ca procent din timpul de funcționare, conform datelor normative sau fotografice ale zilei de lucru.

Lucrările automatizate se caracterizează prin faptul că elementele sunt elementare și într-o serie de industrii - iar lucrările auxiliare sunt automatizate complet. Aceste procese sunt caracteristice în principal pentru tipurile de producție în masă, pe scară largă și individuale. Acțiunile finale pregătitoare (reglarea liniilor, recepția dispozitivelor de comandă etc.), de regulă, sunt efectuate de setteri. Prin urmare, norma muncii operatorului nu este inclusă în timpul pregătitor-final. Operatorul are o nouă funcție - monitorizarea activă a echipamentului.

Timpul de întreținere a locului de muncă este inclus în norma muncii operatorului. Pentru operator, norma forței de muncă include timpul de întreținere, care nu este suprapus de timpul mașinii,

În condițiile producției automate, de regulă se aplică trei tipuri de norme: normele de timp, normele de producție și normele de serviciu.

Compoziția normei de timp include: timpul pentru prelucrarea directă a produsului și timpul asociat funcționării echipamentului. În timpul procesării pe linia automată, se ia timpul ciclului. Pentru muncitorii-operatori, sunt stabilite normele de producție pe oră sau pe schimb, iar pentru adjuncți - normele de serviciu.

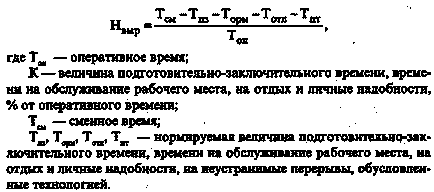

Rata de producție în locurile de muncă automatizate se calculează ca rata de productivitate a echipamentelor pe schimb:

Tvn - timpul auxiliar, care nu este suprapus de mașină, pe unitate de producție, min;

Tos este timpul principal (mașină).

În procesele de producție a aparatelor, obiectul muncii (materii prime, materiale, combustibil) este încărcat în aparat (unități, cuptoare). Lucrătorul observă progresul procesului tehnologic, îl reglementează, menținând regimul tehnologic stabilit. Procesele hardware pot fi periodic repetate și continue.

Pentru procesele de instrumentație se determină timpul operațional și rata de producție. Pe baza acestor date se stabilește fie o normă de întreținere (în cazul servirii mai multor agregate), fie norma numărului (cu organizarea brigăzii de muncă).

Timpul operațional este suma timpului și timpului hardware pentru acțiuni auxiliare care nu se suprapun. Timpul de operare este determinat de regulamente sau de datele fotografice ale procesului de producție. Pentru procesele de instrumentație, puteți calcula și timpul de funcționare pe unitate de ieșire. În procesele periodice, se definește ca fiind coeficientul împărțirii duratei unei perioade cu cantitatea de produs obținută sau procesată simultan,

Timpul de operare în procesele de instrumentație continuă este calculat pe unitate de producție pe baza duratei perioadei de lucru (oră, schimbare, zi) prin formule

unde Tp este durata perioadei, min sau h;

A și Асм - cantitatea din producția primită pentru perioada sau pentru schimbare (kg, piesă etc.).

Timpul pregătitor-final și durata de întreținere a locului de muncă sunt determinate în totalitate de schimbarea. Valoarea acestuia este stabilită în conformitate cu reglementările relevante, timpul de odihnă pentru procesele hardware nu este furnizat, iar timpul pentru nevoile personale este luat de la standarde.

Numărul de operațiuni (perioade) care pot fi efectuate pentru o schimbare (a), se calculează prin formula

unde Tob - nu se suprapune cu timpul mașinii din timpul pregătitor - ultimul timp și de timp pentru întreținerea locului de muncă;

Timp pentru nevoi personale pe schimbare.

Pentru procesele hardware periodice, rata de producție este stabilită pentru o schimbare și este calculată din formula

unde A - cantitatea de produse primite pe operațiune (kg, -p);

Nobs - numărul de unități deservite.

În procesele continue, rata de producție este determinată pe baza normei tehnice a productivității echipamentului, a timpului de utilizare a acestuia și a normelor de numere.

Trimiteți-le prietenilor: