Dezasamblare - una din etapele esențiale ale procesului tehnologic de reparare. Calitatea lucrărilor de dezasamblare are un impact asupra duratei și costului reparării echipamentelor. La dezasamblare este necesar să se asigure funcționalitatea și siguranța pieselor, precum și completarea părților care nu pot fi depersonalizate.

Dacă dezasamblarea este slab organizată, un număr semnificativ de piese se pot deteriora: nișele, riscurile, zdrobirea, spargerea și ruperea firului. Există cazuri de deteriorare a pieselor ca urmare a încălcării succesiunii acceptate de dezasamblare și a lipsei echipamentului tehnologic necesar. Ca urmare, unele părți pot fi respinse sau este nevoie de o muncă suplimentară pentru a elimina defecțiunile rezultate. Se constată că necesitatea achiziționării de noi elemente de fixare de către întreprinderile de reparații este determinată în principal de calitatea performanței lucrărilor de dezasamblare.

Fiecare operațiune de dezasamblare se efectuează la postul respectiv folosind uneltele și dispozitivele furnizate de procesul tehnologic. Un număr de îmbinări fixe sunt dezasamblate numai dacă una dintre părțile uzate sau deteriorate trebuie înlocuită. La dezasamblare, piesele procesate sau care au nevoie de reciprocitate reciprocă nu sunt depersonalizate. Procedura de dezasamblare trebuie să fie efectuată în conformitate cu procesele tehnologice de demontare a echipamentului și a componentelor sale. Mai întâi, îndepărtați piese ușor deteriorate și de protecție (părți ale echipamentului electric, conductori de combustibil și ulei, furtunuri, carcase). Se separă separat componente independente și unități de asamblare. Completați analiza prin eliberarea completă a cadrelor, a părții de bază și a părților corpului de la unitățile de asamblare și piesele instalate pe ele.

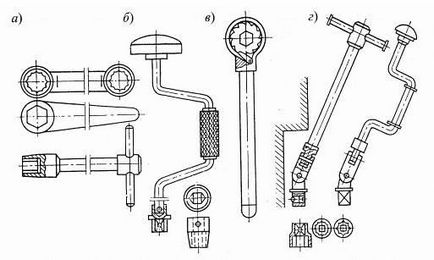

Figura 32. Chei: a - unire și sfârșit; b - pivoți; v - clichet; g - cu vârfuri articulate

La dezasamblare este necesar să folosiți dispozitive de tracțiune, atașamente și o unealtă specială care să asigure centrarea părții care trebuie îndepărtată în raport cu baza și o distribuție uniformă a efortului.

Când se apasă inele de reazem, bucșe, sigilii, PU lotneny a părților corpului sau ochelari și hub-uri nu introduceți cutele pentru a lovi un ciocan de oțel pe piesele demontate. Pentru a face acest lucru, aplicați ajustările, mandrinele, dispozitivele, precum și pumnalele cu vârfuri mai moi (ciocane cu atacatori de cupru). Când otvertyvanii înșurubarea șuruburi și piulițe este-polzujut diferite chei (Fig.32), mărimea care trebuie să corespundă cu dimensiunea capului șurubului sau piuliță. Nu zdrobiți fețele șuruburilor, piulițelor și șuruburilor. În întreprinderile de reparații specializate este necesar să se utilizeze șoferii cheie, ceea ce sporește productivitatea muncii cu mai mult de două ori.

La deconectarea sistemelor de alimentare cu combustibil, aer, lubrifiere, curățați temeinic suprafețele de îmbinare.

Orificiile conductelor detașate sunt închise cu capace sau dopuri pentru a preveni pătrunderea murdăriei și obiectelor străine.

La demontarea părților componente ale ansamblului de montaj, trebuie șterse marcajele de aliniere pe părțile asamblate pentru a instala piesele în poziția anterioară la asamblare.

Pentru a seta la asamblarea lamelelor în același număr și de ordine și de a salva lacunele set-Nye la demontare trebuie să con pene de fixare de legare în pachet.

Siguranța pieselor în procesul de demontare este asigurată și de depozitarea și transportul corect. Pentru montarea de piese folosite rafturi speciale, cărucioare, standuri diferite, cutii cu bușoane pentru șuruburi, piulițe, șuruburi.

Demontarea racordurilor filetate. Conexiunile filetate în mașini și echipamente (reprezintă 50-60% din numărul tuturor compușilor), astfel încât mecanizarea dezmembrării lor crește semnificativ productivitatea muncii. Aceste conexiuni sunt dezasamblate cu ajutorul uneltelor de mână (chei), a cheii, a șurubelniței și a unei șurubelnițe.

Într-o singură producție, lucrările de dezasamblare se efectuează cu ajutorul unui instrument de mână - chei, chei, cu capul înlocuibil. Utilizarea cea mai eficientă a cheilor pivotante și cu clichet, ceea ce face posibilă reducerea de mai multe ori a complexității dezasamblării.

Mașinile operate manual includ chei de impact, găuri și șurubelnițe. La selectarea mașinilor manuale, trebuie să fiți ghidat de cantitatea de cuplu necesar pentru a elimina conexiunea care are o anumită dimensiune a firului:

Dimensiunea filetului M6 M8 M10 M12 M14 M16 M18 M20 M22 M24

rasucire

moment, Nm 15-20 20-50 40-80 60-120 100-150 150-200 180-300 200-350 300-450 350-500

Mașinile manuale pe tipuri de energie folosite pot fi electrice, pneumatice și hidraulice. Cele mai comune mașini manuale cu acționare electrică și pneumatică (tabelele 11 și 12). Cele mai raționale și promițătoare ale mașinilor electrice de mână sunt cele cu frecvență înaltă, cu o frecvență de 200 Hz și o tensiune de 36 V.

Tabelul 11. Caracteristicile tehnice ale cheilor de impact electric

Pentru a îmbunătăți condițiile de lucru, mașina de mână este fixată deasupra locului de demontare a unităților și ansamblurilor sau a mașinilor pe suspensie - elastice sau rigide. Suspensiile elastice cu arcuri cilindrice și spiraloase nu iau cuplu reactiv, deci ar trebui folosite pentru o sculă care dezvoltă un cuplu de până la 100 Nm. Suspensia rigidă este mai convenabilă pentru utilizare, poate fi folosită pentru unelte cu orice cuplu.

Pentru dezmembrarea ansamblurilor și a unităților la întreprinderile specializate de reparații, se folosesc chei electromecanice. Non-suficiență chei electromecanice - este lipsa de ascensoare și acaparare pentru montarea și deplasarea nodurilor sau dezasamblate, având ca rezultat costuri semnificative de muncă pentru prepararea componentelor pentru dezasamblare-spe cial.

Valoarea efortului pentru dezasamblarea îmbinărilor filetate cu o interferență garantată este de 1,5-2,5 ori mai mare decât atunci când este asamblată.

Demontarea îmbinărilor de compresie. Îmbinări larg răspândite ale pieselor prin intermediul aterizărilor cu interferențe. Echipamentele principale pentru dezasamblarea aterizărilor cu interferențe sunt presele și pulverizatoarele. Prin natura utilizării presei sunt împărțite în staționare și portabile. În funcție de amplasarea tijei și de direcția forței care trebuie aplicată, se folosesc prese verticale și orizontale.

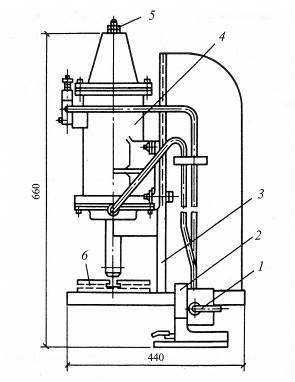

Figura 33. Presă pneumatică: 1 - supapă de distribuție; 2 paturi; 3 - ghiduri; 4 - cilindru de aer; 5 - piulițe de reglare; 6 - tabel

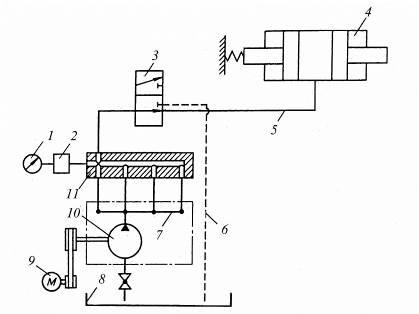

Figura 34. Schema de unitate hidraulică: 1 - manometru; 2 - compensator; 3 - supapa bypass; 4 - cilindru hidraulic; 5 - linia de lucru; Tub 6 de scurgere; 7 - tuburi

Există, de asemenea, prese universale, speciale, manuale și în presă. Presele manuale sunt executate prin racord și pinion excentric, de conducere - pneumatic, hidraulic hidraulic și pneumohidraulic.

Presele pneumatice pentru proiectarea structurală a unității de putere pot fi cu transferul direct al forței de presare de la tija cilindrului pneumatic la jumătatea zoonului și a pârghiei. Presele de primul tip, deși mai simple în proiectare, au o aplicare limitată, deoarece creează un efort de nu mai mult de 15 LLC N.

Presele pneumatice cu presă formează forțe de presare de peste 15.000 N și, prin urmare, sunt utilizate pe scară largă pentru presarea și presarea diferitelor piese.

Presa pneumatică, cu un transfer direct al forței de presare pe culisorul (fig.33), este un pat cu direcție peste care se mișcă corpul cilindrului pneumatic. Forța asupra tijei de lucru transmite pistoanele cilindrului pneumatic prin intermediul aerului comprimat provenit de la conducătorul de aer la supapa de distribuție. Cursa tijei de lucru este reglată de nuci. Pentru a instala și fixa mandrinele pe tija de lucru și pe placa mesei, sunt prevăzute locuri de aterizare și de fixare. La efectuarea operațiunilor de presare, se folosește o unitate hidraulică de înaltă presiune (fig.34).

Hidrounitatea mobilă funcționează după cum urmează. Motorul acționează pompa pistonului printr-o transmisie cu curea. Pompa prin țevile de înaltă presiune împinge lichidul în colector și creează presiunea necesară pentru ca acesta să funcționeze. Pentru a monitoriza mișcarea colectorului a fost instalat un manometru. Pentru a compensa vibrația acului manometrului, este instalat un compensator între manometru și colector când sistemul de piston este în funcțiune.

Când supapa de by-pass este închisă de-a lungul liniei de lucru, lichidul este trimis în cavitatea de lucru a cilindrului hidraulic, care efectuează operații de presare.

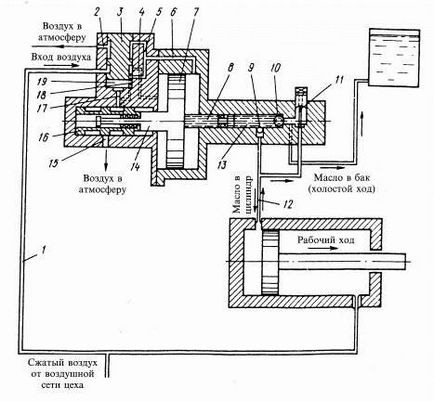

Figura 35. Schema capului pneumohidraulic: 1 - linia principală pentru alimentarea cu aer; 2-gaura; 3 - o bobină de distribuție; 4, 5, 6, 15, 17, 18 - canale; 7 - pistonul; 8 - stem; 9 - supapa de livrare; 10 - supapa; 11 - acul de blocare; 12 - conducte de petrol; 13 și 19 camere; 14 - ster-zhen; 16 - bobină

Când operația este presarea pieselor de produs sau compoziție desfaceți-TION deschide tuburile cavitatea supapei de by-pass de lucru linie și conectată la cavitatea tub de descărcare de înaltă presiune. În același timp, presiunea lichidului din magistrar scade, iar lichidul pompat de pompă curge în rezervorul de ulei prin conducta de evacuare.

Pentru a dezactiva cilindru hidraulic trebuie motorul BREAKER lyuchit, se deschide supapa de bypass și RETURN-TIT pistonului în poziția sa inițială, prin pomparea fluidului se umple cavitatea de lucru a cilindrului, prin tubul de scurgere înapoi în rezervor.

Prese pneumo-hidraulice. Mobile arg-regatta cu servomotor pneumohidraulică au capacitatea de a transforma linia de presiune a aerului magazin (0,5 MPa), la o presiune ridicată în cilindrul hidraulic (32 MPa), fără depuneri de Utilizată sisteme de pompare.

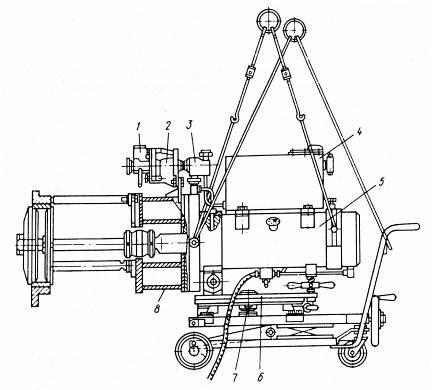

Fig.36. Presă mobilă: 1 - cap pneumatic; 2 - cilindru de aer; 3 - cutia de supape; 4 - rezervorul de ulei; 5 - cilindrul; 6 - placă turnantă; 7 - căruciorul; 8 - tambur de sprijin

Principiul de funcționare a capului fluid (fig.), Este după cum urmează. Aerul prin intermediul rețelei de control al poluării aerului, prin conducta intră inelar bobina distribuitor camerei și apoi prin conducta 18, inelară pentru mosor camerei hodoperemennogo și canalul 17 se extinde în camera 19. valvă tip bobină de distribuție este deplasată în poziția cea mai de sus, iar aerul comprimat este alimentat prin canalul 4 în cilindrul și apasă pe piston.

Tija 14, care se deplasează spre dreapta, împreună cu pistonul, deplasează bobina alternativă spre dreapta. În acest caz, camera 19 prin canalul 17, camera inelară a bobinei și canalul 15 este conectată la atmosferă. Bobina de conectare se deplasează sub acțiunea aerului comprimat al liniei principale în poziția inferioară. Ca urmare a deplasării bobinei, spațiul de sub piston comunică cu atmosfera prin canalul 4, camera inelară a bobinei și orificiul 2.

Aerul comprimat din conductă prin camera de aur, canalele 5 și 6 trec în cilindrul de aer, astfel încât pistonul să se deplaseze spre stânga.

Când pistonul se deplasează, tija creează alternativ comprimarea și deflația în camera 13. Când camera este epuizată, este deschis un clan-10 și uleiul este aspirat în cameră din rezervorul de ulei. La comprimare, supapa 10 este închisă și se deschide supapa de evacuare 9. Uleiul sub presiune curge de-a lungul liniei 12 în cavitatea cilindrului, deplasând pistonul presei.

Pentru a deplasa tija de presare spre stânga, deschideți acul de blocare și introduceți aer comprimat din partea principală în camera de presare. Aerul comprimat deplasează pistonul de presare spre stânga și deplasează uleiul prin conducta 12 înapoi în rezervorul de ulei.

cap pneumohidraulice folosit în prese mobile destrămării și inserarea de dopuri din bază și cereale-nogabaritnyh unități de diverse echipamente.

Presa mobilă (figura 36) este alimentată cu aer comprimat la o presiune de 0,5 MPa din rețeaua fabricii. Puteți să-l mutați pe un cărucior special sau pe o macara. Pentru extrudarea și crimparea bucșelor, este echipat cu un set de ajustări.

La locul de muncă, presa se livrează manual pe un cărucior sau cu ajutorul unei macarale.

Puteți apăsa și apăsați bucșe situate atât pe orizontală cât și pe verticală în presă. Pentru a lucra într-o poziție verticală, presa din cărucior este acționată de macaraua din spatele celor două șuruburi și este așezată vertical peste bucșa.

Pentru a instala presa este extrudat împreună cu sau presă manșon zap-ressovyvaemoy poate fi rotit pe căruciorul într-un plan orizontal în jurul axei de 360 ° și deplasată vertical la o înălțime de 630 mm.

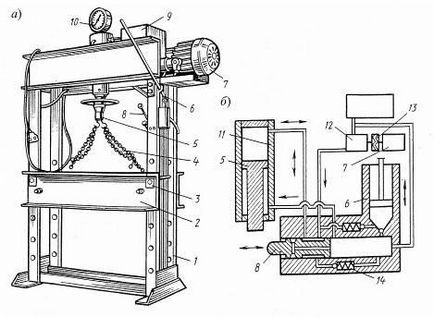

Figura 37. Presă hidraulică staționară OKS-1671M: a - vedere generală; b - circuit hidraulic; 1 - cadru; 2 paturi; 3 deget; 4 - lanțuri; 5 - stem; b - pompă de mână; 7 - motorul electric; 8 - o supapă; 9 - un rezervor de lichid de lucru; 10 - manometru; 11 - cilindru hidraulic; 12 - pompă hidraulică; 13 - cuplaj; 14 - supapa de siguranță

Prese hidraulice. Pentru îndepărtarea și zapres-Sovoace bucșe, rulmenți, roți dințate sunt utilizate ca medii de staționare, portabile și expoziții. Cel mai utilizat pe scară largă a presei este staționar (Fig.). Acesta constă dintr-un cadru 1, pe porțiunea ver-hney care fortificată pompa cu motor 7, valve hidro căi și cilindrul hidraulic 11 cu tijă de piston 5 și partea de mijloc a cadrului - cadru 2. Pompa hidraulică 12 acționată de un motor 7, pompe de fluid hidraulic box Tieliu-distribuție și la poziția corespunzătoare a bobinei 8 este post trasă prin cilindru și deplasează tija pistonului 5. în absența fluidului de lucru electroenergetică injectat 6. lucrul pompa manuală a mediilor fluide - ulei industrial. Capacitatea unui rezervor de 6 l; puterea motorului electric 1,7 kW; presiune maximă hidraulică de 20 MPa; forța exercitată de presă, 400 kN.

Articole similare

-

.ro • Vezi subiect - Scoaterea si demontarea blocarii usii din fata

-

Demontarea și demontarea panoului de bord - optotron - (restyl) nissan primera 2018

-

Consumabile dentare, echipamente pentru stomatologie în Krasnodar

Trimiteți-le prietenilor: