Tehnologia prelucrării de petrol și gaze. Partea 1

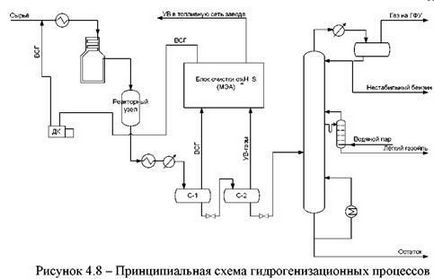

În schemele tehnologice ale diferitelor procese de hidrogenare, există multe caracteristici comune. Acestea pot fi împărțite în următoarele elemente comune (Figura 4.8). Materia primă este amestecată cu gaz conținând hidrogen într-un amestec de tei înainte de încălzire în echipamentele de schimb de căldură și cuptoare. După ieșirea din cuptor, amestecul de gaz-bază (GCC) este trimis în blocul reactorului (acesta poate consta din unul sau mai mulți reactoare), în care se efectuează toate transformările chimice. În funcție de adâncimea de conversie a materiilor prime, efectul termic total al reacțiilor se poate schimba. Prin urmare, într-un anumit proces x-toryh, în special în hidro cracare necesită intermediar răcirea amestecului de produs, care se realizează prin alimentarea SPALARE rece (călire) sau într-un reactor cu tavă sau în conducta de conectare a re-actori.

După ieșirea din reactor, fluxul de produs gazos (GLP) este răcit în echipamente de schimb de căldură și apoi supus separării. Pot fi utilizate două tehnologii: separare la rece sau la cald. Gazul de hidrocarbură și gazul de hidrocarbură produs în unitatea de separare sunt trimise la purificarea monometanolaminei (MEA) din hidrogen sulfurat și hidrocarburile lichide până la rectificare.

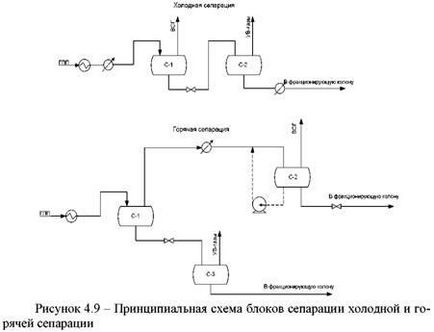

Principiul de funcționare a unităților de separare conform schemei de separare la rece și caldă este prezentat în figura 4.9. Conform primului exemplu de realizare a GLP-răcire în acele refrigerare ploobmennom și până la aproximativ 40 ° C și la o presiune de 0,2-0,5 MPa mai mică decât ieșirea din ultimul reactor, sub-supusă unor separare într-o gazoasă și o fază lichidă în separator sunt extrem presiune. Faza gazoasă - SPALARE reintrodusă în procesul tehnologic, faza lichidă după depresurizare intră în separatorul de joasă presiune unde ies din hidrocarburi gazoase, după purificare sau transmis în top rețeaua fabricii Livni sau fracționare. Presiunea într-un separator de joasă presiune este de obicei de 0,8-1,2 MPa.

În GLP separare la cald după ieșirea din reactor este răcit în echipamente de schimb de căldură la aproximativ 200-245 ° C și sub o temperatură ridicată de presă SRI și supus separării în separatorul fierbinte. De gaz faze este diferit - un amestec SPĂLARE gaz C1-C4 și hidrocarburi mai grele Okhla-zhdaetsya în racitoare de aer și apă până la 40 ° C și oferind high-lenii intră în separatorul rece, unde se condensează hidrocarburi grele. Faza gazoasă necondensată este o spălare. Se revine la proces, iar fazele lichide din separatoarele fierbinți și reci sunt trimise pentru rectificare. La unele fabrici la separarea fierbinte a produselor din procesele de hidrogenare se utilizează încă un separator fierbinte în care intră

lichid dintr-un separator fierbinte de înaltă presiune (Figura 4.9). Ea eliberează hidrocarburi ușoare datorită eliberării presiunii. Proprietate de separare prealabilă fierbinte ii comparativ cu frig sunt costuri mai mici de energie pentru menținerea procesului, prin eliminarea uneia răcire sute di- și o parte încălzirea ulterioară a fluxului de produs înainte de distilare. Dezavantajul său este concentrația mai scăzută a WASH-ului circulant eliberat. Din acest motiv, în procesele care necesită o concentrație ridicată de hidrogen în WASH (hidrocracare, hidrohidratare catalitică) se utilizează numai separarea la rece.

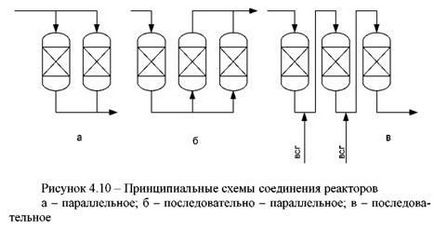

Unitatea reactorului este de obicei compusă din 1-3 reactoare. Cu două sau mai multe reactoare în unitate, acestea pot fi conectate în serie sau în paralel (Figura 4.10).

Trebuie reținut faptul că atunci când reactoarele sunt conectate în paralel, este necesar să se asigure o bună amestecare a amestecului de gaz înainte de a fi împărțit în două fluxuri. Acest lucru va împiedica distribuția inegală a fazei lichide prin reactoare și cocsificarea accelerată a catalizatorului în unul dintre ele.

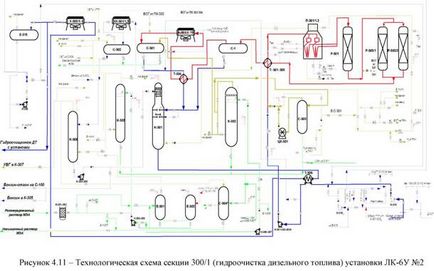

Descrierea schemei tehnologice a secțiunii de hidrotratare a fracțiunii diesel (utilizând exemplul schemei de la secțiunea 300/1 a unității LK-6U)

Materie primă - fracțiune diesel larg 180-360 ° C, din rezervoare sau P-59,60 49,50 parcurile industriale F-LC-Bu № 1,2, intră în rapel receptoare pompa 310 H (N-310a) și este alimentat în schimbătorul de căldură T -306 unde este încălzit cu fracția hidrotratat căldură părăsește fundul coloanei K-301 până la 120-160 ° C și intră în primire pompe de alimentare-H 301-303,303a. Aceste pompe îl alimentează într-un amestec de teșire, în care se introduce gazul care conține hidrogenul care conține hidrogen (VSG) din compresorul TsK-301. Consumul de materie primă este de obicei de 130-320 m3 / h. Este posibil să primiți motorină pe bază de motorină în conformitate cu "schema rigidă" din secțiunea 100 pentru a primi pompa de rapel H-310 (310a). La amestecarea gazosyrevaya urmează amestec (SSS), cu temperaturi de până la 120-160 ° C în pași în spațiul cochilie de schimbătoare de căldură prime T-30i-303 unde este încălzit la 280-300 ° C În continuare GHS intră în cuptorul P-301 / 1,2, unde în grevaetsya la 340-400 ° C și intră în reactorul R-301, unde catalizatorul la o presiune de intrare de 5,0 MPa (manometru) și o temperatură de 330-390 ° С

testat sulf- hidrogenare de reacție și compuși conținând azot (mai ales), o reacție de hidrogenare a olefinelor și a compușilor policiclice (parțial). Procesul de hidrotratarea în P-301 provenite din reactor exotermic, astfel încât să se mențină temperatura de intrare dorită la reactoarele R-303/1 și P-303/2 prevede de alimentare cu gaz-vodorodsoderzha conductiv din CC-301 compresor (quench) în conductă la ieșire din reactorul P-301. amestec de gaz produs (SBS), după reactorul R-303 / 1,2-unional aici, iar conducta intră în spațiul de schimbătoare de căldură T-303-301, unde este răcit în continuare flux REG este trimis la separatorul cald S-1. O parte a curentului după GPS reactoarele P-303 / 1.2 intră în schimbătorul de căldură pe lângă T-303-301 direct la separatorul C-1 pentru controlul vitezei de hidrogenare-peratura. In separatorul cald S-1 flux SBS este împărțit în gidrogenizat instabilă și în fază de vapori, din care o parte intră în partea de tub a schimbătorului de căldură T-304, unde cedează fluxul de căldură în mod stabil suportat prin hidrogenarea C-301 al separatorului, apoi se răcește în frigider aerisită SG-X- 301 până la 20-55 ° C și intră într-un separator C-301. Înainte de a unui curent de gaze produs coș înfundat în frigider amestecul este alimentat cu apă himochi-schennaya de la pompe H-31Z, 314 pentru legarea și îndepărtarea amoniacului, forme de săruri de amoniu co-tory, provocând coroziunea echipamentului, de la WASH-CIR kuliruyuschego.

În separatorul C-301, amestecul de produs gazos este separat în hidrogenat instabil, apă și gaz circulant. Gazul circulant este trimis la absorberul K-302, unde este purificat din hidrogen sulfurat prin soluția MEA. Purificat WASH absorbant K-302-C prin separatorul 303 este alimentat în circulație a compresorului recepția CC-301, care se livrează într-un teu de amestecare. Pentru a compensa hidrogenul consumat și menține gazul circulatorului presiune parțială th necesară de hidrogen este amestecat cu SPALARE proaspăt furnizat de PK compresoare 303, 304, separatorul S-301 sau un compresor conductă de evacuare a CC-301. Lichidul (r-MEA) din separatorul C-303 este descărcat periodic în separatorul MEA saturat C-304a. gidrogenizat instabil la cald din separatorul C-I și gidrogenizat instabil încălzit la 301 C-separator într-un T-304 și schimbătorul de căldură sunt combinate cu temperatură 210-250 ° C intră în coloana de stabilizare a K-301.

Jos K coloana 301 este alimentat cu un scut de gaz conținând hidrogen suflare secțiunea 300/1 sau PSA de instalare, care este încălzită în gazopodogreva corp instalat în coșurilor de cuptor P-301 / 1.2. Alimentarea unui HAS care acționează ca agent de vaporizare conduce la o scădere a presiunii parțiale a vaporilor de petrol în coloană și facilitează evaporarea reziduului lichid. Panoul de suflare permite, de asemenea, ca FAC să cadă din blocul reactorului din secțiunea 300 / I în rețeaua de combustibil sau în flacără. vapori de apă și de ieșire a gazului combustibil hidrocarbonat din partea superioară a coloanei K-301, la o temperatură de 150-200 ° C, testat-frigider condensator XK-301, unde sunt răcite la o temperatură nu-bo decât 50 ° C și în separatorul S-302, în care există o separare a gazului de lichid și separarea benzinei și a apei.

Gazul din separator S-302 intră în coloană K-308 pentru purificarea hidrogenului sulfurat purificat din absorberul de hidrocarburi gazoase K-303, de unde pompa H-304.305 parțial alimentat la reflux coloanei K-301; ba-lansovoe cantitatea de benzină este scos din instalație. Există o linie de legătură de motorină hidrotratat în K-301 linie coloană de irigare pentru a controla temperatura din partea superioară a K-30I cu accident pompe H-304.305. Benzina din separatorul C-302 este dedusă, în acest caz, prin ocolirea coloanei K-308.

Excesul de benzină poate fi emis:

în materiile prime din coloana K-305 din secțiunea 300/2 în timpul funcționării instalației de producție a combustibilului cu jet de apă;

prin linia de substandard pentru a primi pompe crude din secțiunea 100.

Apa din separatorul S-302 sunt în mod periodic de ieșire în conformitate cu instalația de apă acidă. Gazul de hidrocarburi din separatorul S-302 intră în ab-sorber K-303, unde gazul este alimentat din secțiunea separator S-309 300/2 și gaz hydrocarlon ULGK (instalare hidrocracare ușoară) în cazul în care acestea sunt purificate din hidrogen sulfurat Xia soluție MEA . Soluție MEA furnizată absorber K-303 din rezervor E-30I N-pompe 308, 309. Atunci când presiunea

0,8-1,0 MPa manifold MEA regenerat alimentat cu sulf instalație 308.309 H Pompele pot fi omise și hrana pentru animale prin presiunea din rezervor. O parte a gazului de hidrocarbură din absorbantul K-303 este direcționată către coloana K-308. Este posibilă evacuarea gazului de hidrocarburi din separatorul C-302 în plus față de absorberul K-303 la rețeaua de combustibil sau la arzător. Din coloana K-308, gazul poate fi adus la o torță.

fracțiune hydrotreated stabilă care părăsește partea inferioară a coloanei K-301, este răcit secvențial în schimbătorul de căldură T-306 (spațiu pro-inelar), aer mai rece X-303 și intră în E rezervorul 315, unde este o separare ulterioară. Dacă este necesar, combustibilul hidrotratat după răcitorul de aer X-303 poate fi retras imediat la TSB. vydelyayushiysya Gaz in container E-315 este semnalată la faclă și motorină a fost furnizat de admisie al pompei H 340 (310a) și pompat pe TSB.

Soluție MEA din rezervor E-301 pompe H-306.307 este alimentat în absorber K-302 și K-absorbantul 306 și pompe H-absorber 308.309 K-303. În ab sorber K-307, soluția MEA este furnizată datorită presiunii din colectorul MEA regenerat. H-pompe 308, 309 sunt de asemenea folosite pentru pomparea MEA sol-ra containerelor E-30i, 302 în curs de pregătire pentru reparații. K-IEA soluție apoasă saturată de 302303306307 alimentată în separatorul S-304, unde gazul tine diviziune și separarea hidrocarburilor lichide din MEA. Separatorul C-304a îndepărtează de asemenea soluția de MEA din separatoarele C-303,311. O soluție de MEA din separatorul C-304a este alimentată în unitatea de regenerare MEA. Uleiul este presat periodic manual în rezervorul D-207. Gazul de hidrocarburi din separatorul C-304a intră în coloana K-307 pentru purificare din hidrogen sulfurat.

Toți parametrii modului tehnologic al instalației sunt afișați pe tablă în operator și pe secțiunea monitorului PC 300/1.

Articole similare

Trimiteți-le prietenilor: