3.2 Raportul dintre apă și ciment

Excesul de apă de amestecare se evaporă din beton și lasă goluri sub formă de pori mici. Acești pori împrăștie lumina incidentă și, astfel, luminează betonul. Cu cât este mai mare valoarea raportului apă-ciment, cu atât mai multă lumină pare betonată.

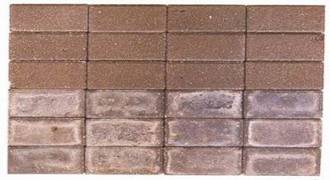

Fig.4 Influența factorului de apă-ciment asupra culorii betonului

V / C 0,3 V / C 0,35 V / C 0,4

Fig.5 Efectul conținutului de ciment asupra culorii betonului

4. Pregătirea betonului

4.1 Dozarea componentelor

Compoziția betonului colorat trebuie menținută constantă. Precizia dozei de pigmenți, ciment, umplutură și apă nu trebuie să fie mai mică de + 5%.

4.2 Amestecarea

La prepararea betonului colorat, utilizarea mixerelor cu acțiune gravitațională este nedorită (mixere care lucrează pe principiul căderii libere a amestecului).

Pentru distribuția calitativă a pigmentului în beton, mixerele de acțiune forțată sunt mai potrivite.

Timpul introducerii pigmentului în mixer este de o mare importanță pentru rezultatul final al amestecării. Următoarea schemă sa dovedit a fi cea mai reușită:

Etapa 1: amestecarea preliminară uscată a pigmentului și a agregatului 15-20 secunde;

A doua etapă: amestecarea ulterioară după adăugarea cimentului timp de 15-20 secunde;

Etapa 3: amestecare după adăugarea apei de amestecare 1-1,5 minute.

Este deosebit de importantă etapa de amestecare a pigmentului și a agregatului, în timp ce propriul conținut de umiditate al agregatului are un efect benefic asupra rezultatului amestecării.

5. Prelucrarea ulterioară

5.1 Etanșarea

Densitatea betonului nu are un efect vizibil asupra culorii sale. Cu toate acestea, betonul poros slab compactat are o tendință mare de a apărea în procesul de exploatare și depozitare, mai dens.

Apariția eflorescențe are loc când hidroxidul de calciu Ca (OH) 2, care este format în reacția de ciment cu apă, ajunge la suprafața apei de permeație prin porii capilare ale betonului și formează un compus insolubil - carbonat de calciu CaCO3.

Carbonatul de calciu formează un film alb pe suprafața betonului, schimbând astfel culoarea.

Pigmentii nu au nici un efect asupra aspectului de inaltimi, insa filmul alb CaCO3 va fi mai vizibil pe vopsea decat pe un gri natural sau chiar pe un beton alb.

Procesul de vapori atinge maximul după un an de funcționare și nu mai este la doi ani după începerea operațiunii. Disparitia eflorescențe datorită faptului că situate pe suprafața carbonatului de calciu din beton intră în reacție cu curgere lentă cu dioxid de carbon dizolvat în apă și se transformă în carbonat, solubil în apă, care se spală de precipitate.

Este imposibil de eliminat complet, dar poate fi păstrat în limite acceptabile datorită unei bune compactări a betonului.

Fig.6 Evaporarea excesului de calcaros

Impactul atmosferic timp de 1 an

14 zile de irigare

5.2 Întărirea betonului

Diferitele condiții de întărire provoacă foarte des schimbări de culoare. Două condiții afectează acest proces. Primul dintre acestea poate explica aspectul ridicat, fie prin evaporarea foarte rapidă a apei utilizate pentru topirea betonului, fie prin condensarea apei pe suprafața betonului.

O altă condiție este temperatura și volumul apei care afectează mărimea cristalelor de hidrosilicat de calciu formate în timpul interacțiunii cimentului cu apă. În acest caz, există un anumit tipar: temperaturile de întărire mai mari cauzează formarea unor cristale de ac mai mici. difuzia luminii mai puternice prin mici cristale aciculare la rândul său, conduce la faptul că nuanța betonului apare mai deschisă decât umbra aceluiași beton, a cărei întărire a avut loc la o temperatură mai joasă.

diferența de culoare devine clar atunci când diferența de temperatură devine semnificativ: de exemplu betonul care este intarit într-o cameră de abur la o temperatură de 65-70 ° C, în comparație cu betonul, care a avut loc de întărire la temperatura camerei.

Prin urmare, la întărirea betonului, trebuie respectate următoarele condiții:

1. Temperatura și umiditatea aerului trebuie să fie cât mai constante posibil. Pentru a obține acest rezultat, întărirea se face cel mai bine într-o cameră închisă de întărire.

2. Umiditatea aerului trebuie să fie ridicată, efectele curenților trebuie evitate. Evaporarea apei trebuie menținută la un nivel minim, care, pe de o parte, va împiedica vaporizarea și, pe de altă parte, va servi la îmbunătățirea condițiilor de întărire a betonului.

3. În timpul întăririi, apa nu trebuie să cadă pe suprafața betonului. Aceasta, de exemplu, poate apărea atunci când se prelucrează betonul rece într-o cameră de abur călduță și umedă, atunci când umiditatea se condensează pe suprafața betonului. În plus, umiditatea poate picura pe suprafața betonului din tavanul camerei de întărire.

5.3 Depozitarea produselor finite

Acest punct este cel mai important în fabricarea pieselor de beton de dimensiuni mici, cum ar fi, de exemplu, plăci de pavaj, care după întărire sunt depozitate în ambalaje. Când sunt depozitate în aer liber fără o cochilie protectoare, apa de ploaie penetrează între plăci. În plus, între plăci, umezeala poate condensa cu o mare diferență în temperaturile de zi și de noapte. Acest lucru duce în mod inevitabil la decolorarea și pierderea produsului de bază de produs.

Gresiile colectate pe paleti pot fi protejate de apa de ploaie care le pătrunde prin împachetarea pungilor cu un film de protecție. Acest lucru trebuie făcut în avans, fără a aștepta condensarea umidității pe plăci. Perforarea filmului pe suprafețele laterale ajută la eliminarea acestei dificultăți. Cel mai bine este să înfășurați numai straturile superioare ale plăcilor. În plus, ca o protecție poate servi ca așezarea hârtiei de ambalaj între straturile de plăci. În acest caz, puteți refuza ambalarea pachetelor cu film.

Din materialul de mai sus pot face mai multe concluzii, fără a lua în considerare faptul că este imposibil să se producă beton colorat de înaltă calitate:

1. Folosiți pigmenți de oxid care nu reacționează cu cimentul.

2. Nu schimbați tipul de furnizor de ciment și de ciment în timpul întregii comenzi.

3. Luați în considerare culoarea materialelor de umplutură.

4. Eroarea în dozare nu trebuie să depășească + 5%.

5. Preamestecați pigmentul și agregatul, utilizați un mixer de beton amestecat forțat în timpul funcționării.

6. Este bine să compactați amestecul.

7. Încărcarea betonului trebuie să aibă loc cu umiditate ridicată, fără curenți și fără condensarea apei.

8. Când depozitați produse finite din beton, protejați-le de pătrunderea apei.

Prin amabilitatea TROTUAR.RU

și revista "Buletinul de informare în domeniul construcțiilor".

Articole similare

Trimiteți-le prietenilor: