La sudarea bronzurile silicioase recomandat pentru a alege o sudură cu flacără ușor oxidant, stabilind raportul de oxigen la acetilenă O2 / C2 H2. aproximativ egal cu 1,2. Cea mai grea sudare gaz bronz aluminiu sudura datorită oxidului rezultat Al2 O3. care contribuie la îngroșarea bazinului de sudură și împiedică depunerea metalului de umplutură.

Cel mai dificil de sudat bronz, care include 8-11% aluminiu. Aceste aliaje trebuie supuse neapărat tratamentului termic. Pentru aceasta, produsele sudate sunt încălzite la 350-400 ° C înainte de sudare, ceea ce îmbunătățește semnificativ sudabilitatea aliajului.

Puterea tortei de sudură pentru sudarea cu gaz este determinată pe baza grosimii produsului sudat și a dimensiunilor acestuia. La efectuarea preîncălzirii, ieșirea arzătorului este aceeași ca și pentru oțelul de sudură:

Unde s este grosimea metalului de sudură, mm.

Diametrul tijei de umplere este selectat în intervalul 4-7 mm dacă grosimea marginilor sudate este mai mare de 6 mm.

Fluxuri pentru sudarea cu gaz a bronzului

La sudarea cu staniu sau bronz de siliciu, fluxul cel mai comun este Na2B4O7. Dar de multe ori utilizate și fluxuri pentru sudarea cu gaz a cuprului. Pentru sudarea bronzurilor din aluminiu, aceleași fluxuri pot fi utilizate ca și pentru sudarea aluminiului. Rezultate bune pot fi obținute în cazul utilizării fluxului compus din 45% clorură de potasiu (KCl), 20% de clorură de bariu (BaCl), 20% clorură de sodiu (NaCl), 15% fluorură de sodiu NaF. Pentru bronzurile nichel utilizate cel mai frecvent agent fondant care cuprinde borax (Na2 B4 O7), acid boric (H3 BO3) și clorură de sodiu (NaCl).

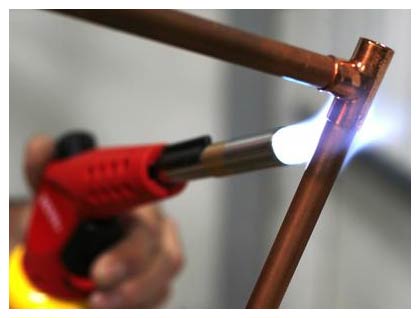

Tehnică de sudură cu bronz cu arzător cu gaz

Tehnicile pentru sudarea bronzului sunt aceleași ca și pentru sudarea cu gaz a cuprului sau sudarea alamelor.

Când defecțiunile de sudura sunt sudurate, ar trebui mai întâi să creați defecte mari, iar apoi cele mici. Acest lucru se face prin calcularea faptului că, la sudarea unui defect mare, metalul va fi încălzit. Acest lucru va face mai ușoară coastele mici să se topească.

Dacă este necesară sudarea defectelor profunde, partea este reglată la un unghi de aproximativ 15 ° față de poziția inferioară. Sudarea este efectuată "pe ascensiune". În cele mai multe cazuri, această tehnică de sudare face posibilă obținerea unei îmbinări sudate într-o singură trecere și aceasta joacă un rol important în asigurarea unei bune calități de sudură. La sudarea bronzului cu un arzător cu gaz, se folosește de obicei metoda de sudură cu gaz pe partea stângă.

Calitatea arzatoarelor de gaz din bronz

În sudarea cu gaz a bronzului, sudarea rezultată poate, în unele cazuri, să aibă aceeași rezistență ca și metalul de bază. Dar, în majoritatea cazurilor, rezistența metalului de sudură este de 85-90% din rezistența metalului de sudură. Mai ales dacă tratamentul termic al îmbinării nu a fost efectuat.

Forjarea cusăturii de sudură are un efect pozitiv asupra calității sudurii atunci când temperatura de forjare este optimă. Forjarea crește rezistența sudurii și o sigilează. După terminarea sudării, se recomandă recoacerea îmbinării sudate. Temperatura de recoacere depinde de gradul de bronz. Bronzii de bronz 9-2 sunt recoaceți la o temperatură de 650-750 ° C. Pentru bronz Br.KMts 3-1 temperatura de recoacere este de 700-750 ° C. Pentru gradul de bronz de staniu se face o recoacere Br.OTSS4-4-2.5 la o temperatură de 600 ° C.

Timp de depunere, min / cm3

Articole similare

Trimiteți-le prietenilor: