La sudare se utilizează curent alternativ și curent continuu. Curentul DC are avantajul că arcul arde mai în mod constant. Dar curentul alternativ este mai ieftin, deci utilizarea lui în sudură este preferabilă. Dar există metode de sudură, în care se utilizează numai curentul direct. Sudarea în gazele de ecranare și sub un flux este efectuată la un curent constant de polaritate inversă. Electrozii cu acoperire de bază necesită de asemenea un curent constant de polaritate inversă, precum și fluxuri de sudare pentru sudarea oțelurilor de înaltă aliere pe bază de fluor. În aceste cazuri, arcul este saturat cu oxigen sau fluor, care are o mare afinitate pentru electron. Prin urmare, este necesar să se evidențieze esența proceselor care apar în arc atunci când este saturată cu oxigen sau fluor și justifică aplicarea tipurilor de curent și de polaritate. Polaritatea curentului afectează adâncimea penetrării, compoziția chimică a îmbinării și calitatea îmbinării sudate [3, 8, 19].

Modul de sudare este un set de caracteristici ale procesului de sudare care asigură producerea îmbinărilor sudate de dimensiuni, forme și calități specificate. Cu toate metodele de sudare cu arc, astfel de caracteristici sunt următorii parametri: diametrul electrodului, puterea curentului de sudură, tensiunea arcului, viteza de deplasare a electrodului de-a lungul cusăturii, tipul de curent și polaritatea. Cu metode de sudare mecanizate, se adaugă încă un parametru, viteza de alimentare a firului de sudură și, atunci când se sugerează gazele de ecranare, consumul specific de gaze.

Parametrii modului de sudare afectează forma cusăturii și, prin urmare, dimensiunile ei: lățimea cusăturii; Consolidarea cusăturii - q; adâncimea cusăturii - h.

Forma și dimensiunea afecta nu numai parametrii de sudare de bază, dar astfel de factori tehnologici precum sexul și polaritatea curentului, panta electrodului și piesa de prelucrat, raza electrodului, forma constructivă a compusului și mărimea diferenței.

2.6.1 Metodă pentru calcularea modului de sudare manuală prin arc. Suprafața de suprafață este definită ca suma zonelor figurilor geometrice elementare care alcătuiesc secțiunea cusăturii.

Suprafața de sudură a îmbinării unilaterale sudate realizată cu un spațiu este determinată de formula, mm

Fn = Sb + 0,75 echiv., (14)

unde S este grosimea pieselor, mm;

q este înălțimea câștigului, mm.

Suprafața de acoperire a cusăturii cap la cap cu tăierea a două muchii și sudarea rădăcinii rădăcinii este determinată de formula, mm

F = Sb + (S-c) 2 tg a / 2 + 0,75 eq + 0,75 e1 q1. (15)

unde c este cantitatea de umplere, mm;

e1 - Lățimea de sudură, mm;

q1 - înălțimea sudurii, mm;

a - unghiul de tăiere, mm.

La sudarea sudurilor multi-trecere este necesar să se determine numărul de treceri prin formula, buc.

unde Fn este suprafața suprafeței întregi, mm 2;

Fn1 - zona primei treceri, mm 2;

Fns - suprafața fiecărui pasaj ulterior, mm 2.

La sudarea manuală a sudurilor cu mai multe treceri, prima trecere este făcută cu electrozi cu un diametru de 3 - 4 mm, deoarece utilizarea electrozilor cu diametru mare face dificilă saparea în rădăcina articulației. La determinarea numărului de treceri, trebuie să se țină seama de faptul că secțiunea primei treceri nu trebuie să depășească 30-35 mm 2 și poate fi determinată prin formula, mm 2

unde de este diametrul electrodului pentru sudarea cusăturii rădăcinii, mm.

Suprafața de acoperire a trecerilor ulterioare este determinată de formula, mm 2

unde Fns este aria pasajului următor, mm;

ds - diametrul electrodului pentru sudarea următoarelor îmbinări, mm

La sudarea sudurilor cu mai multe treceri, trecerile de sudură tind să fie efectuate în aceleași moduri, cu excepția primei treceri.

Diametrul electrodului este ales în funcție de grosimea produsului care trebuie sudat. O relație aproximativă între diametrul electrodului și grosimea plăcilor de articole sudate este dată mai jos.

Viteza de sudare este determinată din raport, m / oră

unde aν - coeficientul de depunere, g / A h;

g este densitatea metalului de sudură, g / cm;

Fn este aria secțiunii transversale a metalului de sudură, mm 2

Lungimea arcului cu sudură manuală arc trebuie să fie, mm

2.6.2 Procedura de calculare a sudurii automate și semiautomate cu arc submersibil cu îmbinări fără cap la cap. Parametrii principali ai sudurii automate și semiautomate cu arc submersibil sunt: curentul de sudură, diametrul și viteza de alimentare a sârmei, tensiunea și viteza de sudură.

Calculul modurilor de sudare se efectuează întotdeauna pentru un caz specific, când sunt cunoscute tipul conexiunii și grosimea metalelor sudate, metoda de protecție a aerului prin flux, sudură și sudură și alte date de cusătură. Prin urmare, înainte de începerea calculelor, este necesar să se stabilească elementele structurale ale unei îmbinări sudate date în conformitate cu GOST 8713-79 sau în conformitate cu desenul și să se determine zona suprafeței de sudură multi-trecere utilizând o tehnică cunoscută.

Trebuie să se țină seama de faptul că secțiunea maximă a unei sudura cu o singură trecere este realizată de o mașină automată, aceasta nu trebuie să depășească 100 mm 2. Secțiunea transversală a primei treceri a îmbinării multipass nu trebuie să depășească 40-50 mm 2.

Pentru sudarea pe ambele părți sub fluxul îmbinării fără capăt (fig.4), curentul de sudare este determinat de adâncimea de penetrare - h a metalului de bază; h - pentru o singură trecere este de 8 - 10 mm, pentru moduri forțate - 12 mm, A

unde h1.2 - adâncimea de penetrare a metalului de bază în sudură pe două laturi, fără înclinarea marginilor pieselor sudate, mm;

k - coeficientul de proporționalitate, mm / 100A, în funcție de tipul curentului și de polaritate, diametrul electrodului, marcajul fluxului, variază de la 1-2.

Figura 5 Figura 6

Tabelul 10 Valoarea lui K, în funcție de condițiile de sudare

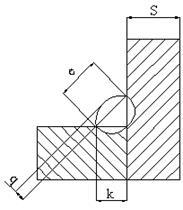

Grosimea metalului mai mare de 20mm este sudată în mai multe treceri. Pentru a evita lipsa de penetrare când scufundat sudare cu arc electric și pentru a realiza formarea normală de sudură a recurs la sanfren marginilor. Pentru linia de trecere sudură singur nu mai mare de 10-12mm adâncimea de penetrare egală cu grosimea pieselor sudate (Figura 5) de grosime, sudarea cu două fețe, nu este mai mare de 20 mm grosime (Figura 6), adâncimea de penetrare, mm

Diametrul conductorului de sudare d este adoptat în funcție de grosimea metalului de sudură în intervalul 2-6 mm și apoi este specificat prin calcul cu formula, mm

unde i este densitatea curentului, A / mm².

Valoarea primită de d este luată de la cel mai apropiat standard.

Densitatea curentului, în funcție de diametrul firului, este prezentată în tabelul 11

unde # 945; nd - coeficient de suprafață la sudare sub flux, g / Ah.

Factorul de suprafață pentru sudarea cu arc submersibil este determinat de formula, g / Ah

unde - coeficientul de depunere, care nu ține seama de creșterea vitezei de topire a firului electrodului datorită preîncălzirii ieșirii electrodului prin curentul de sudare, g / Ah;

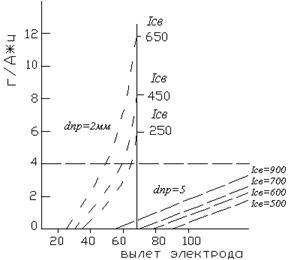

# 945; n - o creștere a ratei de depunere datorată preîncălzirii ieșirii electrodului, g / Ah, este determinată din figura 7.

La sudarea cu un curent direct de polaritate inversă, raportul de acumulare este determinat de formula, g / Ah

Atunci când sudarea cu curent continuu de polaritate directă sau de curent alternativ este determinată de formula, g / A * h

unde A și B sunt coeficienții a căror valori de flux sunt prezentate mai jos.

unde Fe este aria secțiunii transversale a sârmei electrodului, mm².

Sau viteza de alimentare a sârmei poate fi determinată de formula, m / h

Modul de sudare al trecerilor ulterioare este selectat dintre condițiile de umplere a tăierii și obținerea unei suprafețe de sudură având o interfață netedă cu metalul de bază.

2.6.3 Pentru sudarea pe două laturi a sudurilor cap la cap cu o teșitură cu o înclinare, determinați modul de sudare al primei treceri dintr-o parte și cealaltă parte a cusăturii și trecerile ulterioare separat.

unde h1, 2 - adâncimea de penetrare a primei treceri de pe o parte și pe cealaltă parte, mm;

c - magnitudinea umflării, mm.

Curentul de sudare este determinat de adâncimea de penetrare, A

unde k este un coeficient de proporționalitate (mm / 100 A), în funcție de tipul curentului, polaritatea, diametrul electrodului, gradul de flux, fluctuează 1-2A (vezi tabelul 10).

Parametrii rămași ai regimului de sudura se calculează în aceeași ordine ca și în cazul sudării sub fluxul unei articulații dublu-laterale fără capăt prin formulele (16), (24) - (31).

Notă: Calculul parametrilor de sudare submersibil unghiulare și T articulații cu Groove produc prin metoda de condiții de sudură cap la cap compuși de calcul Groove (p.2.7.3 cm.).

2.6.4 Procedura de calculare a modului de sudura automat si semiautomat cu fluxul de suduri de filet fara taierea muchiilor:

Cunoscând cusătura cusăturii, determinați suprafața de acoperire, mm²

Fn = k2 / 2 + 1,05 kq. (34)

unde k este croșetul comun, mm.

Setați numărul de treceri bazat pe faptul că, în timpul primului pasaj de sudare în „barcă“ sudură maximă cusătură picior poate fi 14mm, iar sudarea poziția inferioară electrod înclinată - 8mm cu formula (16) în care FNS - accepta in cadrul 60-80mm².

Alegerea diametrului electrodului, având în vedere că pentru picioare sudurilor 3-4mm pot fi obținute numai atunci când se utilizează o sârmă de sudură 2 mm în diametru, diametrul electrodului de sudură sârmă este 4-5mm picior minim 5-6mm. nu ar trebui să fie utilizat de sudare cu diametrul firului mai mare de 5 mm, deoarece aceasta nu oferă o rădăcină de penetrare sudură.

Pentru diametrul primit al firului, selectăm densitatea curentului de la datele date mai jos și determinăm puterea curentului de sudură Icv, A

Se determină coeficientul de depunere de la formulele de mai sus (27), (28), (29), în funcție de tipul de curent și de polaritate.

Cunoscând suprafața de acoperire într-o singură trecere, curentul de sudură și coeficientul de depunere determină viteza de sudură, m / oră

Viteza de alimentare a firului electrodului este determinată de formula, m / h

unde Fe este aria secțiunii transversale a sârmei electrodului, mm².

Viteza de alimentare a firului de electrod poate fi determinată de formula, m / h

Determinați tensiunea pe arc - Ud. variază de la 28 la 36V.

Determinați energia de sudare a sudării - q n cu formula, J / cm

unde F1, c este aria secțiunii transversale a primului sau trecerii ulterioare, mm2.

Determinați factorul de formă al bucătarului.

Factorul de formă gătită nu trebuie să fie mai mare de 2 mm, sau submineazǎ apar, dar în același timp, nu trebuie să fie prea mici, deoarece cusăturile sunt prea adânci și înguste, predispuse la formarea de fisuri de cristalizare, adică, fisuri la cald [8].

Determinați adâncimea penetrării - h prin formula, mm

2.6.5 Calcularea regimurilor de sudare în dioxid de carbon, în argon. Se știe că parametrii principali ai modurilor de sudare mecanică cu arc sunt următorii: diametrul sârmei electrod - d. zborul este l. viteză de avans sârmă - Vp.p, curent - Isv, tensiune arc - Ud și viteza de sudare - Vsv, precum și consumul specific de CO2.

Semiautomatul automat de sudură în dioxid de carbon se realizează printr-un arc scurt la un curent constant de polaritate inversă.

Distanța dintre duza arzătorului și produs nu trebuie să depășească 22 mm. Rosturile în poziție inferioară sunt sudate cu înclinarea electrodului de la axa suprafeței cu 5-20º. îmbinările de colț sunt sudate cu aceeași înclinație spre cusătură de sudură și unghiul de înclinare transversal orizontal 40-50º deplasarea electrodului 1 - unghiul de 1,15mm de pe raft orizontal.

Metalul subțire este sudat fără mișcări vibraționale, cu excepția locurilor cu spațiu liber. Suturi cu un picior de 4-8 mm sunt aplicate într-o singură trecere, deplasând electrodul de-a lungul unei spirale alungite. Rădăcina cusăturii cap la cap este făcută înainte și înapoi, următoarea spirală alungită și mișcările sub formă de seceră.

Grosimea metalului metalic de 0.8-1.2 mm în toate pozițiile, cu tensiunea verticală, orizontală și de tavan redusă la 17-18.5V, iar curentul cu 10-20%.

Rosturile de îmbinare de metal cu grosimea de până la 2 mm și picioarele unghiulare de 5 mm și rădăcina sudurilor cap la cap dintr-o secțiune transversală mai bună este mai bună de sudat de sus în jos. La sudare, este necesar să se asigure protecția împotriva gazelor de suflare și aerului de aspirație prin spațiul gol. Pentru a reduce stropirea în lanțul de sudură, puteți roti în mod constant accelerația.

Calculul parametrilor modurilor se realizează în următoarea ordine:

- determină grosimea metalului de sudură conform desenelor;

- în funcție de grosimea metalului de sudat, se selectează diametrul firului de electrod.

Tabelul 13 Dependența diametrului firului electrodului de grosimea metalului de sudură

Notă: IDS AC. - impulsuri cu frecvente scurtcircuite forțate; KR fără AC. - cădere mare fără scurtcircuite; KR cu AC. - picătură mare cu scurtcircuite.

La sudarea sarma in CO2 Sv-08G2S folosesc în principal proces comun cu scurt circuit forțat și procesul cu transfer mare (Tabelul 12). La sudarea cu fire sub formă de pulbere se utilizează un proces cu ardere continuă a arcului, iar la sudarea cu sârmă activată se utilizează un proces cu jet. coercitivă proces cu frecvente scurtcircuitele produse la sudarea sârmă în diametru 0,5-1,4mm CO2 prin programarea curentului de sudură pentru a obține de topire cu viteză variabilă a electrodului și presiunea arcului.

proces de transfer globular se observă la sudarea cu diametrul firului 0,5-1,5mm la tensiuni mai mari și diametre de peste 1,6 - în toată gama de condiții de sudare fire silica-mangan (a se vedea tabelul 13.). La tensiuni joase, procesul se desfășoară cu scurtcircuite și la tensiuni ridicate fără ele.

La verificarea modului calculat și introducerea lor în producție trebuie amintit faptul că procesul de sudare stabil cu caracteristici bune pot fi obținute numai într-un anumit interval de intensitate a curentului, care depinde de diametrul și compoziția electrodului și tipul de gaz protector (vezi. Tabelul 13).

Reglează curentul prin schimbarea vitezei de alimentare a sârmei. Rezistența curentului determină adâncimea penetrării și productivitatea procesului. Prin urmare, întregul calcul al regimurilor este orientativ și, în practică, necesită clarificări.

Determinați viteza de alimentare a conductorului de electrod conform formulei, m / h

unde Vn.n este viteza de alimentare a sârmei, m / h;

# 945; p - coeficient de sârmă de electrod topit, g / Ah;

Icv - curent de sudare, A;

de este diametrul sârmei electrodului, mm;

# 947; - densitatea sârmei electrodice metalice g / cm3 (# 947; = 0,0078g / mm3).

Coeficientul de topire este determinat de formula, g / Ah

# 945; p = [8,3 + 0,22 Icv / de] 3,6 · 10-1. (44)

Viteza de sudare este determinată de formula, m / h

Articole similare

Trimiteți-le prietenilor: