tehnologia de producere furajelor este un set de operații care permite efectuarea în mod consecvent primi de la materia primă pentru furaje, care diferă în mod semnificativ unele de altele printr-un proprietăți fizico-mecanice, compoziție complexă nutritivă, chimică în conformitate cu furajul formulare cu parametrii date. În acest caz, produsul finit sub formă de furaje combinate ia în considerare specia, sexul, vârsta, starea și scopul hrănirii animalelor agricole.

Furaje preparate în strictă conformitate cu regimul echipamentului în conformitate cu zootehnie aprobat de Ministerul Agriculturii pentru întreprinderile de stat sau în numele laboratoarelor și a instituțiilor speciale de cerințele de reglementare.

Structura producției de furaje oferă procese de bază și auxiliare. Procesele principale sunt procese legate direct de transformarea materiei prime în materie de furaje. Procesele auxiliare direct cu producția de furaje mixte nu sunt conectate. Printre acestea se numără: transportul, recepția, plasarea și depozitarea materiilor prime; depozitarea și eliberarea produselor finite; prelucrarea deșeurilor de producție principale și așa mai departe.

Pregătirea furajelor mixte include următoarele operațiuni: recepția, cântărirea și depozitarea materiilor prime; purificarea materiilor prime din impurități străine; peeling de ovăz și orz; tratarea umezeală-termică a cerealelor, zdrobirea cerealelor și a altor componente; uscarea și măcinarea materiilor prime minerale; prepararea unui amestec de microadditivi cu umplutură; introducerea aditivilor lichizi în hrana pentru animale; dozarea componentelor în funcție de rețete; amestecarea componentelor; granularea sau brichetarea amestecurilor; înregistrarea și eliberarea furajelor mixte.

Există mai multe principii pentru construirea unui proces la o fabrică de furaje.

Sequential-paralel prepararea tuturor componentelor și dozarea unică. Componentele pentru dozare sunt pregătite separat, în unele linii succesive, iar în altele - în paralel. Puneți-le în coșul de gunoi (Figura 1). Această metodă este uneori numită clasică, este obișnuită în multe țări. Acesta diferă printr-un număr mare de recipiente de supradozare care pot menține stocul de componente pentru 8. 36 ore de funcționare a unității principale de dozare. Liniile pregătitoare în acest caz de la 10 la 12 și mai mult, comunicațiile - sunt extinse. Principalul algoritm de lucru poate fi formulat după cum urmează:

- necesitatea umplerii permanente a tuturor recipientelor cu dozare în plus față de componentele originale pentru producția curentă în conformitate cu rețeta care urmează a fi executată;

- pregătirea paralelă a componentelor suplimentare pentru următorul lot (rețetă) de furaje mixte, pentru a minimiza pierderea de timp în tranziția de la o rețetă la alta.

Unul dintre principalele dezavantaje ale principiului clasic de construire a unei scheme tehnologice îl constituie cheltuielile mari de timp pentru operațiunile pregătitoare la începutul schimbării, dacă recipientele deasupra capului erau goale. În plus, atunci când se efectuează deplasări amovibile (zece zile), este foarte dificil să se țină seama de masa materiilor prime reziduale din buncăre. Prin urmare, curățarea clădirii de producție se face o dată pe an.

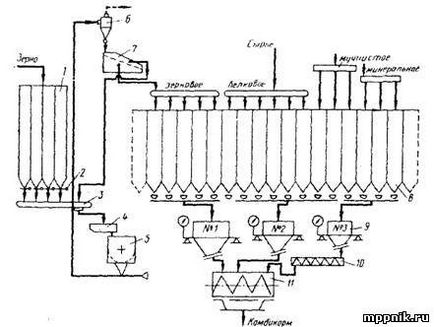

1 - construirea silozului de materii prime pentru cereale; 2 - supapă de închidere; 3 - transportor cu lanț; 4 - separator magnetic; 5 - concasor cu ciocan; 6 - debitor de ciclon; 7 - mașină de cernere; 8 - recipiente cu suprapresiune; 9 - dozator cu cântărire multicomponent; 10 arbore; 1 1 este un mixer de lot.

Figura 1 - Schema tehnologică clasică:

Schemele clasice datorită numeroaselor linii tehnologice paralele sunt saturate cu echipamente de bază, de transport și auxiliare, inclusiv echipamente de aspirație, care necesită multă energie.

Formarea amestecurilor preliminare de materie primă de cereale și proteine-minerale cu dozare repetată. Fiecare dintre amestecuri este procesată în fluxul său de proces. Atunci când utilizați acest principiu, pot apărea următoarele opțiuni:

se creează unul (două) amestecuri menționate, care se referă la sarcinile specifice de dezvoltare a producției și la succesiunea lucrărilor de modernizare a producției;

componentele rămase continuă să fie pregătite pe baza primului principiu;

amestecul format (amestecul) este trimis la dozatoarele de dozaj și apoi la dozarea repetată prin linia de dozare principală de amestecare (figura 2). În acest caz, amestecurile preliminare sunt tratate într-un flux (măcinat, cernut și impuritățile magnetice metalice îndepărtate). Capacitatea containerelor de înălțime pentru preamestecuri trebuie să fie de cel puțin 20 de tone.

Dezavantajele premixurile schemelor de preparare și dozare repetată (dacă nu sunt utilizate regulile și multiplicitatea sincronizării liniilor și a altor metode de preparare tehnologică de producție) includ reziduuri de premixuri apariție neincorporate, așa numitele steril. Toate acestea complică tranziția la dezvoltarea furajelor mixte de la o rețetă la alta, precum și la contabilitate și raportare.

Formarea amestecurilor preliminare de materie primă de cereale, proteine și minerale fără administrarea repetată. Amestecul (amestecurile) se formează în strictă concordanță cu capacitatea efectivă a mixerului principal, adică, în porțiuni (figura 3).

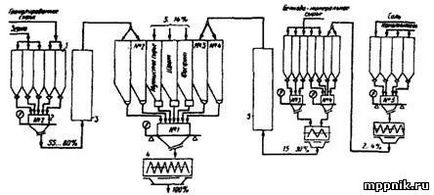

1 - buncărul supra-buncăr; 2 - dozator cu cântărire multicomponent; 3 - tratarea preamestecului; Amestecător cu 4 porțiuni; 5 - tratarea materiilor prime biologice minerale proteice.

Figura 2 - Schema tehnologică cu formarea amestecurilor preliminare

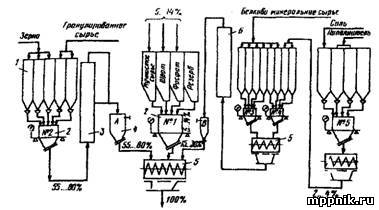

1 - buncărul supra-buncăr; 2 - dozator cu cântărire multicomponent; 3 - tratarea unui amestec preliminar de materie primă de cereale și granule; 4 - premix buncăr instalat paralel cu cântăritorul principal (A - pregătit pentru cereale și materiale granulare; B - este la fel ca o proteină de minerale); Amestecător cu 5 porții; 6 - tratarea unui preamestec de materii prime protein-minerale.

Figura 3- Schema tehnologică cu formarea amestecurilor preliminare cu dozare unică și prelucrare în serie a amestecurilor:

Procesarea fluxului de proces se efectuează și în loturi, în legătură cu care lucrul de măcinare cu ciocane este inevitabil în modul ne-staționar, cu ralanti în fiecare ciclu.

Porțiunea (sau porțiunile) obținută din amestecurile preliminare, ocolind dozarea repetată prin recipientul operațional cu o capacitate mică (2,3 tone), este trimis direct la mixerul principal. Cu această fostă linie principală proces de construcție simplifică dozarea, este 2. 3 componente (material pulverulent prime, presscakes pot alimenta fosfați) și mai multe buncăre pe un dozator multicomponent.

Plusuri cu funcționare pronunțată Schemele tehnologice discontinuă - o inerție redusă, de răspuns de control rapid, fără reziduuri brute neinregistrate, posibilitatea trecerii la producția de hrană pentru o altă rețetă cu o pierdere minimă de timp.

Deficiențele unor astfel de scheme, construite în conformitate cu cel de-al treilea principiu, includ funcționarea periodică a concasoarelor la viteză de mers în gol în fiecare ciclu. Această circumstanță crește probabilitatea de concasoare „bumbac“, deoarece conform teoriei în fiecare ciclu de două ori, atunci când intră în modul, iar când acesta a ieșit produsul de concentrare exploziv format zdrobit.

Pentru a depăși această limitare, puteți lucra cu cicluri implicite (experienta Ramenskoye de panificație), care împiedică eliberarea de concasoare la ralanti. În acest caz, sarcina motorului principal se reduce la 30% din componentele nominale, Plumb urmeaza firul cu plumb cu cel mai mic interval posibil, iar în cazul aritmiilor senzori de nivel superior montat în buncărul A și B (a se vedea. Figura 2), munca bloc greutate multicomponente alimentatoare № № 1 sau 3 și 4. o situație în care, în pubele a și B ar fi firul cu plumb, cu două de producție bine stabilit, pot exista numai în caz de oprire de urgență a uneia dintre concasoare.

Metoda direct-through. Toate componentele sunt dozate și procesate într-un flux până la eliberarea unei porțiuni din produsul finit. Circuitul (figura 3) este un flux maxim direct, fiind destinat utilizării materiilor prime tehnologice purificate. Acesta este construit din partea de sus în jos, se potrivește bine în clădiri înalte, diferă minim de ascensoare și mici intrări de energie specifice pentru producția de 1 tona de furaje mixte. În schemă, se poate realiza măcinarea într-o singură etapă și în două etape; Mixer-averager poate fi absent, în cazul în care proiectarea de concasoare ciocan permite să efectueze și amestecare simultan cu măcinare.

Demnitatea este utilizarea deplină a principiului direcționalității în clădirile de înaltă înălțime. Dezavantajele includ necesitatea utilizării materiilor prime pe deplin preparate și purificate.

Tendința generală în dezvoltarea tehnologiei de producere a furajelor mixte este mișcarea de la schemele primului principiu la schemele celui de-al patrulea prin diferite variante ale celui de-al doilea și al treilea. O estimare a alegerii acestei sau acelei scheme ar trebui să fie considerată posibilitatea creării unui control fiabil și simplu al proceselor tehnologice.

La alegerea schemei tehnologice a întreprinderii, este necesar să se ia în considerare principalii factori zonal: volumele și sortimentul de materii prime locale, necesitatea și formula pentru furajele mixte necesare; posibilitatea de a importa materiile prime lipsă, costul acestora și distanța de producție; construirea și capacitățile financiare ale economiei; costul de construcție și funcționare a întreprinderii.

La întreprinderile care operează pe BVD-uri finite, costurile nerecurente de 7,10% și costurile curente - cu 15% mai puțin decât în cazul întreprinderilor cu o schemă tehnologică completă.

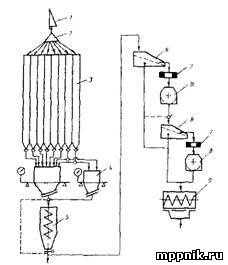

1 - noria; 2 - placă turnantă; 3 - silozuri; 4 - dozator cu cântărire multicomponent; 5 - mixer (averager); 6 - mașină de cernere; 7 - coloană magnetică; 8 - concasor cu ciocan; Mixer 9 - lot.

Figura 4 - Diagrama fluxului de proces direct

Întreprinderea aflată în proces de exploatare, în scopul îmbunătățirii tehnologiei, are dreptul să facă anumite schimbări în schema de proces tehnologic în coordonare cu organizația superioară.

După efectuarea modificărilor, schema tehnologică a întreprinderii (magazin) trebuie revizuită și aprobată de o organizație mai înaltă. Diagrama fluxului de proces trebuie să fie re-aprobată cu cel puțin 3 ani mai târziu. În acest caz, o copie a schemei tehnologice este postată în ateliere și pe site-urile întreprinderii pentru a studia și a controla funcționarea mașinilor și echipamentelor individuale.

Organizarea producției de furaje combinate, suplimente de proteine și vitamine și premixuri la întreprindere se realizează în conformitate cu documentația stabilită.

Articole similare

-

Producția de cupe galvanizate, echipamente și tehnologie de fabricație

-

Fabricarea de saci și pungi din hârtie - tehnologie de afaceri

Trimiteți-le prietenilor: