Măsurători precise în ansamblu

Nu mai puțin importante aspecte ale tehnologiei de asamblare sunt diferite metode de măsurare intra-operare. Din precizia și perfecțiunea lor, calitatea produsului asamblat depinde în mod direct.

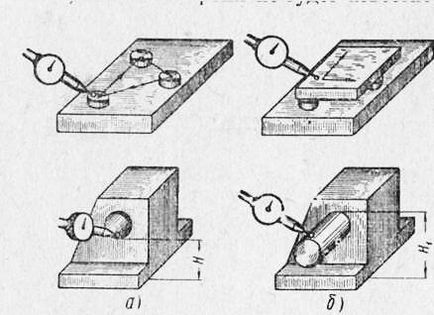

Procesul de măsurare în timpul asamblării se realizează prin contactul direct al instrumentului de măsurare cu produsul sau prin măsurarea dimensiunilor acestuia cu ajutorul unui intermediar. Ca mediatori pentru măsurarea distanțelor între suprafețele plane, pot fi utilizate plăcile de control plane-paralele și pentru determinarea coordonatelor dintre cilindrii cilindrici cu găuri.

Care dintre aceste metode de măsurare este mai bună? Pentru a răspunde la aceasta, să analizăm ce constituie principiul similitudinii măsurătorilor. Esența acestui principiu este că măsurarea trebuie efectuată prin două mijloace de măsurare diferite; unul dintre ele ar trebui să fie similar cu partea de împerechere, iar celălalt - să stabilească faptul că abaterile elementelor individuale de profil nu depășesc anumite limite.

Evident, a doua metodă de măsurare este mai precisă. În cazul însuși, atît bara plată, cît și cilindrul de măsurare sunt similare cu cele care se vor afla mai târziu pe suprafețele care trebuie măsurate. Prin urmare, dacă nu măsuram suprafețele însăși, ci poziția pe care o vor avea asemănările părților interfațate, obținem rezultate mai precise.

Atunci când suprafața este măsurată direct printr-un indicator pe scara sa, vor fi văzute diverse indicații care reflectă geometria suprafeței măsurate. Dar, în același timp, nu se va ști ce poziție va ocupa partea de potrivire pe această suprafață. Nu dați aceste date și valorile medii ale indicatorului. Utilizarea intermediarilor permite, de asemenea, creșterea lungimii suprafeței măsurate și, în consecință, creșterea preciziei măsurătorii.

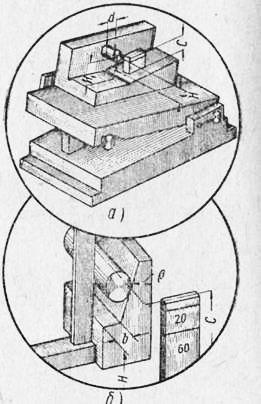

Fig. 1. Determinarea aranjamentului planurilor non-paralele.

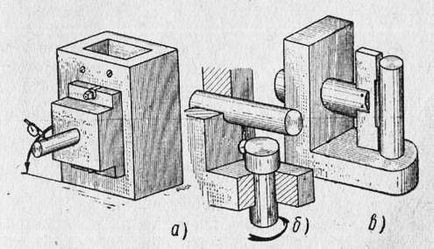

Fig. 2. Două tipuri de măsurători în timpul montării: a-direct; b) cu un intermediar.

Din aceste motive, cu controlul ansamblului intra-ansamblu, intermediarii sunt folosiți predominant: plăci, role și diverse machete. Chiar și în cazul în care trebuie să măsurați direct dimensiunile, acest lucru se face după verificarea preliminară și suprafețele prishabrivaniya pe vopsea.

După ce ne-am familiarizat cu principalele prevederi ale tehnicii de măsurare a asamblării, să ne îndreptăm spre studiul metodelor sale separate.

Primul și cel mai simplu tip de măsurători în ansamblu este determinarea distanței efective dintre două planuri paralele.

Procesul de măsurare este împărțit în trei părți:

a) determinarea deviațiilor de la forma geometrică a planurilor;

b) determinarea paralelismului dintre ele și

c) măsurarea distanței dintre planuri. Așa cum se poate vedea din figură, se iau măsurători asupra piesei instalate în poziția de pornire. Abaterile de la forma geometrică sunt determinate prin verificarea vopselei de pe plăcuța sau bara de comandă. Paralelismul reciproc al avioanelor se stabilește fie prin intermediul indicatorului propriu-zis, fie prin intermediul indicatorului prin intermediul mediatorului de tigla sau, în final, prin verificarea nivelului. Aplicați nivelul numai dacă planul plăcii de comandă (baza de măsurare) este setat orizontal.

Determinați distanța dintre planuri prin compararea poziției planelor cu blocurile corespunzătoare ale măsurilor finale.

Este mult mai dificil să se determine poziția relativă a planurilor non-paralele. În desene, el este specificat prin dimensiuni liniare de la gaura de referință sau de la planul până la un punct de pe un alt plan.

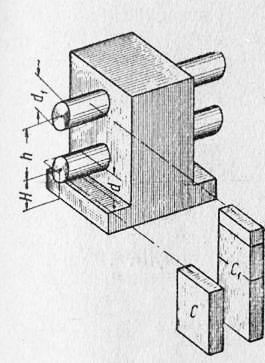

Al doilea set de măsurători include monitorizarea distanțelor dintre găuri și a paralelismului dintre ele.

Acest complex poate fi, de asemenea, împărțit în 3 grupe de măsurători:

a) determinarea abaterilor de la dimensiunea și forma geometrică a fiecărui orificiu;

b) verificarea paralelismului axelor lor;

c) măsurarea distanței dintre găuri.

Forma geometrică și dimensiunile găurilor sunt verificate de indicatoare prin metoda relativă. Paralelismul axelor și distanța dintre ele sunt măsurate prin role intermediare, montate pe deschiderile pentru o aterizare fără goluri.

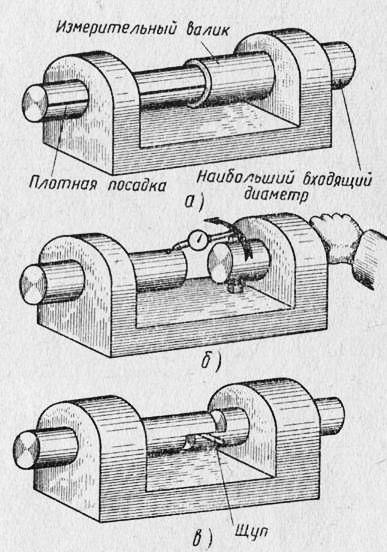

Verificarea alinierii găurilor este al treilea set de măsurători. Măsura cea mai simplă a acestui complex este de a verifica alinierea prin trecerea rolei de control prin ambele deschideri ale piesei. Cilindrul de control este montat pe una din găuri într-o strângere. Desalinizarea reală a găurilor se calculează ca jumătatea diferenței dintre diametrul celei de-a doua găuri și cel mai mare diametru al rolei care intră în această gaură.

În Fig. 4b prezintă o modalitate mai bună de a determina alinierea. Pentru a verifica alinierea în acest fel, una dintre rolele de control este plasată într-una din găuri într-o strângere de fixare, iar o altă rolă este introdusă în celălalt orificiu cu un indicator. Ultimul cilindru trebuie să se potrivească, permițându-l să fie verificat manual. Semi-diferența dintre valorile indicatoarelor când se rotește în jurul primei role va da valoarea reală a alinierii.

Alinierea necorespunzătoare a găurilor este verificată convenabil de rolele, ale căror capete sunt tăiate la jumătate (figura 153, c). La verificare, rolele au tendința de a se mișca astfel încât felii lor să fie conectați unul la celălalt în patru poziții ale rolelor, care sunt echidistant unul față de celălalt într-un cerc. În două poziții, rolele trebuie să respecte planurile tăiate și apoi, verificând decalajul dintre capetele tăiate ale sondei, să determine dezechilibrarea acestor găuri.

Fig. 3. Măsurați distanța dintre găuri

Fig. 4. Măsurarea alinierii a două găuri.

Fig. 5. Verificați perpendicularitatea axului gaurii: a - baza; b - axele celeilalte gauri; in - axa celeilalte gauri folosind un calibru special.

Alinierea celor două găuri reciproc perpendiculare în detalii: forma cilindrică este ușor de verificat în capetele centrice sinusoidale. Pentru o inspecție similară, piesa este așezată între centrele de oprire și o rolă de control este introdusă ferm în orificiu. Folosind indicatorul de pe suport, cilindrul este adus în poziție orizontală. După ce ați setat indicatorul la zero în poziția orizontală a rolei, rotiți discul de împărțire cu 180 ° și știftul de măsurare al indicatorului este din nou alimentat pe rolă. Dacă citirea indicatorului obținută este împărțită la jumătate, rezultatul va indica alinierea necorespunzătoare a găurilor. Pentru a determina nealinierea orificiilor, se poate folosi o prisă de consola în formă de V.

Citește mai mult:

Articole similare:

Articole similare

Trimiteți-le prietenilor: