Umiditatea la furnal este adusă de minereu de fier - până la 6%, cocs - 5%, aditivi - până la 4%, precum și aglomerate și pelete importate. Partea principală a umidității - higroscopic (fizic) și o parte mai mică - hidrat (chimic). umezeala hidratate este prezentă în fier brun ca Fe2 O3 · O nh2 și în minereuri cu caolinit gangă - Al2 O3 · 2SiO2 · 2H2 O.

Umiditatea higroscopică este ușor de îndepărtat pe partea superioară la o temperatură de până la 500 ° C, pe care cocsul nu-și petrece prea mult. Cu toate acestea, cantități mari de umiditate conduc la o frustrare semnificativă a cuptorului și la răcire datorită costurilor ridicate la căldură. De exemplu, o creștere a conținutului de umiditate a cocsului cu 1% (5 kg / tonă de fontă) crește consumul cu 1%. Se constată că modificarea conținutului de umiditate al materialelor și, cel mai adesea, în cocs, corectează imediat consumul de cocs în furaj.

Umiditatea hidratată începe să se evapore la o temperatură mai mare de 200 ° C și se termină - la peste 600 ° C, când procesele de recuperare sunt deja în desfășurare. În acest caz, reacția poate fi efectuată:

La temperaturi mai mari, umiditatea se evaporă din caolinit. Umiditatea rămasă până la 5% este îndepărtată chiar și la 800 - 1000 ° C. Următoarele reacții sunt posibile:

Se poate observa că aceste reacții vin cu absorbție de căldură, ceea ce este nedorit, deci ar trebui transferat în afara cuptorului. Pentru a reduce probabilitatea interacțiunii umidității cu carbonul de cocs, este necesar să zdrobiți minereul la prelungirile minime posibile - 10 - 20 mm.

Calcarele comune conțin 96-98% CaC03. dolomitized - aceeași cantitate de CaCO3 · MgCO3.

Când sunt încălzite, carbonații se descompun prin reacție:

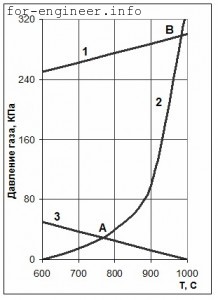

Aparent, descompunerea este însoțită de absorbția căldurii. Constanta de echilibru a reacției, în care MeC03 și MeO sunt sub formă de faze cristaline pure, este determinată de presiunea parțială de CO2 a echilibrului. denumită elasticitatea de disociere a carbonatului și depinde numai de temperatură.

Cu cât carbonatul PCO2 este mai mic, cu atât este mai puternic. Cu creșterea temperaturii, PCO2 crește, iar puterea carbonatului scade. Dar, cu creșterea temperaturii, presiunea parțială a CO2 în faza gazoasă - PCO2 este redusă. Încălcarea inegalității PCO2 Cea mai puternică este carbonatul de calciu, a cărui elasticitate de disociere este descrisă de ecuația: Descompunerea carbonatului are loc la temperaturi situate la dreapta curbei 2, unde PCO2 Se cunoaște din teoria proceselor metalurgice că carbonatul de calciu se descompune la presiune atmosferică la o temperatură de aproximativ 920 ° C În furnal, presiunea gazului din mijlocul minei, în cazul în care descompunerea calcarului se termină, atinge 270 kPa. însă aici descompunerea calcarului este finalizată la o temperatură mai mare - aproximativ 975 ° C (punctul „B“ în figură), atunci când PCO2 depășește presiunea în furnal. Această temperatură se numește temperatura de fierbere chimică a CaCO3. Rămâne constantă în timp până când întreaga descompunere a întregului carbonat este completă. Descompunerea CaCO3 este deja completă în zonele inferioare ale cuptorului, unde reacția este activă: și anume vine cu absorbția unei cantități mari de căldură. Pentru a evita interacțiunea cocsului de carbon cu CO2 de calcar, este necesar să zdrobiți bucățile de calcar la dimensiuni de 50-60 mm. astfel încât acestea să se poată descompune la 1000 ° C, altfel acest lucru va cauza supraexploatarea cocsului. S-a stabilit prin practică că până la 70% din CO2 interacționează cu carbonul de cocs. Depășirea cocsului este cauzată de următoarele motive: Creșterea consumului de cocs reduce productivitatea cuptorului și intensitatea gazului. Văzând impactul negativ al carbonaților asupra performanței furnal, cercetătorii au propus să se introducă sinter calcar la sinterizare și au fost refluxează sinterizat, și cu ea, economiile de căldură - aproximativ 6,5 MJ per kg de carbonați de CO2. Potrivit calculelor lui Ranma, înlocuirea (scoaterea din încărcătura cuptorului de furnal) a 1 kg de calcar economisește 0,4 kg de cocs. Economiile efective sunt mai mici. În prezent, calcar într-un furnal este dată în cantități foarte mici - doar podshihtovok urgent rezultat schimbarea rapidă a termică siliciu stare mai puțin restaurat la rece agrafă SiO2 zgură bazicitate și zgura este redusă și vice-versa. Descompunerea carbonațiilor simple - cartea de referință chimică 21 Descompunere - carbonat - o enciclopedie mare de petrol și gaze, articol, pagina 1

Articole similare

Trimiteți-le prietenilor: