Eliminarea umezelii în sistemul de circulație a agentului frigorific al frigiderelor moderne

Defecțiunea "umiditate în sistem" reprezintă fizic prezența unei anumite cantități de apă în oricare dintre stările agregate (lichid, vapori, cristale) în cavitatea unității de răcire.

Scoaterea umezelii la intrarea în sistemul frigorific de uz casnic este o problemă dificilă, consumatoare de timp și rentabilă. Această problemă, în plus, poate apărea din nou în luni și ani după eliminarea semnelor sale externe. O cantitate mică de apă este suficientă pentru a afecta grav funcționarea unității de refrigerare.

Dacă la conducta de umplere a gabaritului dop frigider și motor compresor este activat prin intermediul dispozitivelor de monitorizare a consumului de curent sau de putere, manifestarea exterioară a prezenței apei în sistem este după cum urmează: brusc în timpul alimentării începe să scadă în mod evident presiunea de aspirație a puterii consumate sau curentul este redus la valori de funcționare pe un vid. Zgomotul unui compresor motor de lucru este de asemenea caracteristic, ca și în cazul lucrului în vid. Zgomotul de mișcare și fierbere a agentului frigorific încetează, în ciuda funcționării compresorului motor. „Smooth“ sau „dramatică“ creștere manifestarea defectului depinde de cantitatea de umiditate în sistem, și există mai mult de ea, manifestări cu atât mai repede și mai pronunțate brusc. Dacă unitatea este oprită în acest moment, nu are loc o egalizare a presiunii. Aceasta înseamnă că inițial semnele corespund defectului "blocaj tubular capilar" (denumit în continuare CT). Așa este. Dar, spre deosebire de blocajul cauzat de poluarea dintr-o varietate de incluziuni mecanice, care aproape că nu au rectificat înainte de noi defectul este reversibilă. Faptul că mișcarea umidității picurare CT la intrarea în vaporizator, unde ștrangulare pornește refrigerant și are cea mai scăzută temperatură în unitate, cristalizeaza în gheață și îngheață pereții răciți în interiorul RT. Dacă este suficient, se închide orificiul de evacuare atunci când congelare dop specific și încalcă complet circulația agentului frigorific. Dar, de îndată ce temperatura peretelui devine RT pozitiv, un dop de gheață se topește și presiunea agentului frigorific în condensator (condensator) capabil să „scuipat“ în cavitatea dop evaporatorului. Prin urmare distinge umezeala de obstrucție mecanică ușor - suficient încălzită în orice mod adecvat (de exemplu, folosind o brichetă, lanternă sau pistol cu aer cald) de intrare QD la evaporator și după o perioadă scurtă de timp, este posibil să auzi o caracteristică descoperire bruscă a sunetului a condensatorului de gaz. După aceasta, agentul frigorific începe să se deplaseze cu o scădere a temperaturii și o creștere a presiunii pe conducta de aspirație. De multe ori, în prezența apei din abundență „lipirea“ (adică, congelare umiditate) se repetă din nou și din nou, la intervale scurte de timp.

Există mai multe variante de penetrare a umezelii în sistem. Condițional, ele pot fi împărțite în trei tipuri principale:

1. Producție. Acestea sunt asociate cu deviații în dezvoltarea tehnologiei și fabricării în fabricile de producție. Foarte rar fenomen, dar a fost observat, de exemplu, în primul val de frigidere NORD (NORD). La instalație se adăuga chiar alcool la instalație și o flacără albastră a fost observată din filtrele nou evaporate. De la "Soft Line", tehnologia de producție a acestor aparate frigorifice de uz casnic (denumită în continuare BHP) sa îmbunătățit.

Mai mult decât atât, acest tip ar putea include manifestarea umidității atunci când se separă de părțile unității în timpul funcționării mașinii de răcire - din mistria de presare a înfășurării motoarelor electrice HKV sau DX.

Dar este mult mai rău dacă, de exemplu, sa produs o puncție în timpul operației sau dezghețării BHP. Dacă, în același timp, compresorul motor funcționează, după descărcarea excesului de presiune în sistem, umiditatea disponibilă (și adesea abundentă) este forțată să curgă, inclusiv în stare lichidă. Este distribuită în cavitatea unității, iar consecințele pot fi catastrofale (pentru BHP).

3. Reparatii si tehnologice. Acestea sunt în principal legate de ignoranță și încălcări grave ale proceselor tehnologice în timpul lucrărilor de reparații și restaurare. Aceste economii în înlocuirea filtrului uzat-deshidrator, absența sau vakuumirovka insuficiente consumabile care nu corespund standardelor de aplicare, lucrări pregătitoare sărace (fără purjare în mod deliberat udate schimbare noduri de ulei, dacă este necesar, etc).

Un alt exemplu este faptul că filtrele-dezumidificatoare utilizate nu au fost suficient de uscate la acea vreme. Iar la lipire după încălzirea filtrului, umiditatea eliberată a fost în interiorul unității. După lipire la condensator a fost necesar să se sufle filtrul prin comutarea scurtă a compresorului - după care situația sa schimbat radical. Și despre uscarea dulapurilor sub vid pentru filtre (și multe alte echipamente), atunci era posibil să visezi doar.

Principalele modalități de a elimina defectul "umiditate în sistem" sunt mai multe. Să ne ocupăm pe ele pe scurt.

2. Utilizarea alcoolului. O metodă foarte eficientă, dar neaplicabilă pentru vaporizatoarele din aluminiu. Prezența alcoolului în sistem într-o cantitate mai mare de 1 cm3 determină o coroziune internă crescută a aluminiului în decurs de un an și, prin urmare, face ca capacitatea de lucru a evaporatorului să fie problematică fără înlocuirea acestuia în viitor.

Rețineți că dacă evaporatorul este sigilat cu un creion de etanșare ca "La-Co", introducerea alcoolului în sistem duce în mod inevitabil la distrugerea locului de lipire.

Adesea, alcoolul ajută la "spălarea" conductelor, însă în sistemele cu durată lungă de viață ajută la accelerarea înfundării unui filtru care funcționează mult timp, dacă filtrul nu sa schimbat mult timp.

3. Înlocuirea mai multor filtre. Metoda este fiabilă, dar foarte costisitoare și consumatoare de timp. O instalare în sistemul casnic de filtre recomandată de plante cu 1 kg de silicagel timp de 12 ore sau mai mult este, în general, problematică și necesită cheltuieli considerabile. Filtrele importate cu o capacitate crescută sunt toate bune, dar la un cost ridicat al filtrului, atât clientul, cât și interpretatorul nu-i vor plăcea cu adevărat.

4. Alimentarea cu refrigerone. Se observă că dacă schimbați filtrul. umpleți unitatea cu un lichid la o presiune ușor superioară atmosfericului, izolați sistemul de mediul extern în orice mod și nu atingeți sistemul în stare proaspătă de umiditate timp de mai multe zile, iar atunci când alimentați ulterior, umiditatea nu se manifestă practic. Dar nu doriți să întindeți termenii de reparare pe termen nelimitat, nu întotdeauna clientul are ocazia să aștepte.

5. Purgeți componentele individuale cu azot uscat sau freon comprimat. Nu este întotdeauna convenabil și aplicabil, foarte scump și greoi, în plus, un număr mare de îmbinări nou lipite scade fiabilitatea reparării - nu toate, dar totuși. Și totuși - aceasta este o recepție bună, dar această metodă necesită, în general, doar o reparație staționară, deoarece există o nevoie de numeroase și departe de operațiuni ecologice. Iar în sistemele cu circuite de încălzire ale deschiderii ușii, utilizarea unui tub din oțel zincat face dificilă efectuarea numeroaselor operațiuni de asamblare și demontare cu acesta - nu tolerează încălzirea și îndoirea.

Poate că există alte moduri, dar, cel mai probabil, acestea sunt variantele de la cele menționate mai sus, dar în diferite combinații.

Se știe că în timpul funcționării compresorului, uleiul este aspirat de pompă din palet, trece prin părțile compresorului pentru răcire și este pulverizat cu un pulverizator pe pereții carcasei. Apoi, uleiul curge în jos într-un strat subțire și procesul se repetă într-un cerc. În acest moment există o separare activă a gazelor reziduale și a impurităților (inclusiv a umezelii) din coloana de ulei din tava prin încălzire, amestecare și mișcare. Atunci când carcasa și compresorul sunt încălzite, procesul de extragere a umezelii din ulei se îmbunătățește, inclusiv prin reducerea vâscozității lubrifiantului. Dar evaporarea care a crescut nu este capabilă să circule în mod activ în jurul unității, deoarece cantitatea de gaze prezentă în sistem este extrem de mică.

Acest lucru este văzut în mod clar dacă deschideți partea superioară a carcasei compresorului motorului și conectați-l la rețea. Apoi, puteți observa în mod clar modul în care un flux subțire de ulei lovește pereții carcasei de la compresor și curge în jos (a se vedea figura 1).

Aceasta se face pentru a îmbunătăți răcirea uleiului încălzit după trecerea prin liniile de lubrifiere ale compresorului. Și dacă luați în considerare faptul că uleiul curge pe pereți cu o peliculă subțire (dând căldură în carcasă), devine clar că încă mai există agitare în interiorul stratului și creșterea zonei de contact a filmului de ulei față de cavitatea interioară a carcasei.

Cu toate acestea, este necesar să se ia în considerare faptul că, atunci când compresorul funcționează în umiditate picurare ulei mai gros existente partiționat în frecare atunci când elementele de lucru al compresorului în fracțiuni mai mici și amestecate pentru a obține o emulsie apă-în-ulei, ceea ce facilitează procesul de evaporare „film“ umiditate sub vid.

Un alt plus - după funcționarea compresorului BXP din condensator apare o presiune în exces, ceea ce mărește diferența dintre părțile joase și cele înalte ale unității. Acest lucru ar trebui să faciliteze eliminarea mai rapidă a gazelor din sistem printr-o pompă de vid.

Pentru a îmbunătăți procesul de evaporare de umiditate condensat (de exemplu, dacă a existat un evaporator puncție), este de dorit să se încălzească cabinetul interior BHP orice fel (instalație arzător uscător de păr într-un dulap închis vase cu apă caldă), chiar până la 30 ... 40 ° C, După încălzire, carcasa este închisă pentru a menține o temperatură ridicată în ea. Temperatura ridicată a gazelor din interiorul vaporizatorului crește "absorbția" umidității. Dar temperatura este mai bună pentru a controla și nu-i permite să crească peste + 60 ° C în partea superioară a dulapului. La + 70 ° C, plasticul este moale, și chiar la 80 ° C, materialul plastic al incintei poate „scurgere“ cu consecințe ireversibile.

După aceasta, începe un proces de adăugare nesemnificativă a freonului la unitate, dar nu permite ca presiunea din sistemul de operare să crească peste -0,5 bari. Acest lucru se datorează faptului că îmbunătățește circulația în unitatea de volum (menținând vidul din sistem), dar nu este de dorit pentru a permite sosirea lichidelor refrigerant, în caz contrar aceasta va conduce la eventuala pierdere a ștrangulare umiditate condensat care se va întinde momentul scoaterii ei. Umiditatea va trebui din nou evaporată. În plus, condensatorul este ușor încălzit și evaporarea umezelii prezente în acesta se îmbunătățește. În acest moment, vaporii de apă sunt absorbiți activ de silicagelul cu filtru-desicant. Putem presupune că este disponibil sub presiune în exces ușoară în procesul de filtrare este chiar mai intens decât atunci când o simpla oprire a compresorului. Timpul de funcționare în acest mod durează de obicei cel puțin 0,5 ore, depinde foarte mult de cantitatea de umiditate din sistem. De exemplu, în cazul în care sistemul „prihvatyvaet“ în câteva minute după pornirea motorului compresor, este util pentru a face rula timp de 2-4 ore. Toată lumea poate alege regimul independent, prin experiență. De fapt, determinarea datei încetării acestui rula pot fi identificate prin ureche - injecție de ulei sunete cu umiditate și diferite fără ea. proces similar nesupravegheate nu poate părăsi - mulți producători să interzică pur și simplu includerea compresorului în vid, explicând că, în acest caz, pot apărea deversări corona în contact prin intermediul. Teoretic este posibilă încălcare a supapei compresorului prin deviațiile de presiune de la proiectarea sau „epuizarea“ a uleiului în unitatea de răcire a sistemului. Dar practica a arătat că nu există probleme.

După rulare, sistemul este din nou evacuat timp de 15 minute pentru a elimina gazele și impuritățile suspendate. Uneori, chiar fără a opri compresorul BHP. În plus produce o „cădere de vid“ doză tehnologică freon (de obicei, până la jumătate din vidul dezvoltat de funcționare al compresorului), apoi lăsat să lucreze pentru unitatea de câteva minute de agitare mediul de umplere cavitatea și purjare condensator. Utilizarea presiunii de durată prelungită în această perioadă poate precipita încă o umiditate neîngrădită. Evacuarea ulterioară sunt de aproximativ 5 minute - doar pentru a elimina cea mai mare parte a (se presupune „zavlazhnennogo“) agentul frigorific.

În plus, procesul de realimentare cu refrigerone se face ca de obicei. Dacă suspectați o repetare a defectului „umiditate“ nu dă doza completă. Numai atunci când temperatura vaporizatorului coborâre la -10 ° C (sau mai jos), în absența unui defect „umiditate“ creștere zgomot specific sau creșterea dozei până la umplerea completă. Timpul, desigur, merge mai mult decât de obicei, dar costurile fizice de muncă și financiare nu depășesc de obicei standardul. Dacă umezeala în sistem există încă, mai întâi taie tubul capilar și apoi îndepărtați filtrul utilizat sau la încălzirea carcasei filtrului eliberată în regenerarea umidității din nou să fie în sistem (pentru a fi „stors“ în tubul capilar și apoi - la evaporator). Bad scurt imediat (înainte de tuburi capilare de lipit) (3-5 secunde) pentru a porni compresorul pentru a stoarce separat vaporii de apă din abundență din condensator în mediu și pentru a preveni umezeala din interiorul aparatului să se așeze sub formă de picături. Este recomandat să scoateți condensatorul imediat în orice mod disponibil. Faptul este că, în procesul de lucru, o mulțime de umiditate se reglează mai întâi după supapele compresorului și apoi este transferată pe rolele condensatoarelor. Cel mai adesea curățarea îmbunătățește semnificativ șansele de a elimina umezeala disponibilă.

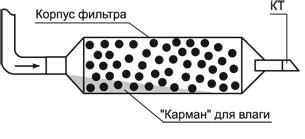

În plus față de ceea ce sa spus, se poate folosi și un alt dispozitiv foarte curios. În prezența umidității, filtrul este amplasat orizontal, dar vârful acestuia cu CT este ușor înălțat (vezi figura 2). Apropo, mai târziu, dacă este posibil, este mai bine să coborâți filtrul ușor în jos - ceea ce crește eficiența unității. Acest lucru va face mai dificilă împingerea umezelii înainte, de-a lungul traseului agentului frigorific (mai ales când unitatea se oprește).

Nu este o idee proastă de a lăsa compresorul să funcționeze în primele câteva zile în modul low-cool. Apoi, ciclurile scurte de lucru nu vor permite colectarea umidității în picături și "apuca" sistemul. Un filtru suplimentar și eficient "colectează" umiditatea rămasă.

Poate că tehnologia propusă de eliminare a umezelii poate fi percepută de reparatori ambiguu. De fapt, aceasta este aplicarea practică a unor legi simple de fizică la nivelul curriculumului școlar.

Eliminarea înfundării capilarelor

Odată cu apariția echipamentelor frigorifice de pe piață, funcționarea R134a. numărul de frigidere cu un defect de "blocare a tubului capilar" a crescut. În astfel de frigidere, tuburile capilare cu un diametru interior mai mic de 0,71 ... 0,66 mm

( „Repair Serviciul "102, Alexander Chub)

Trimiteți-le prietenilor: