Pentru prelucrarea bauxită cu un modul de siliciu mai mic de 5-7, metoda de sinterizare este mai economică. Datorită epuizării depozitelor de bauxită bogate în alumină și implicarea bauxitilor mai săraci în producție, cota procesului Bayer în producția de alumină este redusă, iar proporția procesului de sinterizare este în creștere.

Metoda Bayer

Metoda Bayer, o metodă de izolare a aluminei din bauxită, se bazează pe leșiere, al căror scop este de a dizolva alumina conținând Al2O3 în bauxită. evitând transferul în soluție a componentelor rămase de bauxită (SiO2, Fe2O3, etc.). Metoda se bazează pe o reacție chimică reversibilă:

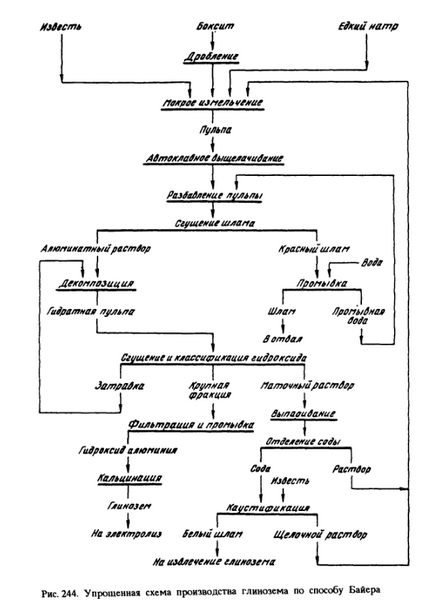

Atunci când reacția se desfășoară în dreapta, alumina sub formă de aluminat de sodiu trece în soluție, iar în cursul invers al reacției, se formează precipitatul de Al2O3 hidratat. O schemă simplificată pentru producerea de alumină utilizând metoda Bayer este prezentată în Fig. 244. Operațiile de bază ale acestei metode sunt descrise mai jos.

1. Pregătirea bauxitului pentru leșiere. Bauxitul este zdrobit și măcinat în fracțiuni de 0,05-0,15 mm în mediu de alcaline adăugate și o soluție alcalină inversă de NaOH și se adaugă și un pic de var activând leșierea.

2. Leșirea. Pasta rezultată este trimisă pentru leșiere. Pentru cursul complet al reacției de mai sus la dreapta (formarea de aluminat de sodiu), un mediu alcalin, presiune ridicată (

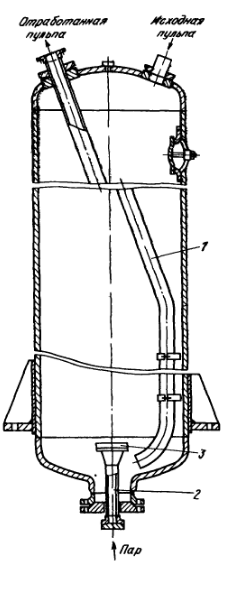

3 MPa), încălzirea pulpei până la 100-240 ° C (în funcție de gradul de bauxită) și amestecarea sa lungă (aproximativ 2 ore). Astfel de condiții sunt asigurate în autoclave - vasele care funcționează sub presiune. Autoclavele sunt folosite (ris.245) vas cilindric din oțel cu un diametru și o înălțime de 1.6-2.5 m 13,5-17,5. Autoclava a fost 2.5-3.3 MPa, pasta este alimentată de sus, de jos prin conducta 2 cu un barbotator 3 - abur, care îl încălzește și îl amestecă. Din autoclavă, pulpa este extrudată prin conducta 1.

Pasta este, de obicei, trecut printr-o baterie de 6-10 autoclave instalate succesiv, în cazul în care în timpul

H 2 conținută în pulpa sub formă de Al2 O3 • H2O, 2O 3 • 3H2O și Al2 O3 alumină reacționează cu alcalii (reacție prezentată mai sus), trecând în Na2 O • Al2 O3. În prima autoclavă, pulpa este pompată, preîncălzită

150 ° C, de la ultima autoclavă, pulpa intră în două vaporizatoare autoclave, în care presiunea este redusă la presiunea atmosferică. Produsul este o pastă de autoclavă constând dintr-o soluție de aluminiu (care conține Na2O • Al2O3) și o suspensie (un precipitat în care rămân resturile de precipitat de bauxită).

3. Separarea soluției de aluminat și suspensia după șlam timp bavleniya apa produsă în agenți de îngroșare (reziduuri-tuple) - vase cu diametru de 15-50 m, care se depune pe fundul suspensiei și supernatantul scurs din soluția de aluminat de top. În plus, este trecut prin filtre și trimis la următoarea operație - descompunere. Preparat meu roșu-suspensie (particule de culoare imprime Fe2 O3) se duce la deșeuri, nămolul conține,%: 12-18 Al2 O3, SiO2 6-11, 44-50 Fe2 O3, CaO 8-13.

4. Descompunerea soluției de aluminat. De asemenea, numit descompunere sau răsucirea se realizează în avantajul de aluminiu-ti „soluție precipitat sub formă de Al2 O3 • 3H2O, pentru a se asigura că, în timpul lachivaniya reacție de mai sus-levigare stânga, spre formarea Al2 O3 • 3H2 O. Ce ar spune reacție a fost lăsat, este necesar să se prevină inferior Leniye (la presiune atmosferică) pentru a dilua și se răcește soluția pentru a intra primeri în ea (cristale mici de hidroxid de alu-minum) și pulpa pentru a se obține un cristal suficient de mare de pescuit-Al2 O3 • 3H2O agitare pentru 50- 90 de ore

Acest procedeu se realizează într-o serie de decompensatoare instalate secvențial și conectate prin sifoane de by-pass, prin care trece o succesiune a pulpei (soluție de aluminat cu cristale de hidroxid de aluminiu care precipită). În cadrul seriei sunt instalate 10-11 descompuneri cu agitare mecanică sau 16-28 decompresoare cu amestecare cu aer a pulpei. Primele sunt rezervoarele cu un diametru de până la 8 m, în care se realizează agitarea prin rotirea în jurul axei verticale a baterelor (curse). Descompunerea celui de-al doilea tip, folosită în principal astăzi, sunt cisterne cilindrice de 25-35 m înălțime și până la 3000 m3 în volum; De jos furnizează aer comprimat care amestecă pasta.

5. Separarea cristalelor de hidroxid de aluminiu din soluție și clasificarea cristalelor în funcție de mărime. După descompunere, pulpa pătrunde în agenți de îngroșare, unde hidrooxidul este separat de soluție. Hidroxidul obținut din hidroizapatoare este împărțit într-o fracție cu o dimensiune a particulei de 40-100 pm și o fracție fină (mărime <40 мкм), которую используют в качестве затравки при декомпозиции. Крупную фракцию промывают, фильтруют и направляют на кальцинацию.

6. Calcinarea sau deshidratarea hidroxidului de aluminiu se efectuează în cuptoare rotative tubulare cu diametrul de 2,5-5 și lungimea de 35-110 m încălzită cu gaz natural sau combustibil. Hidroxidul se deplasează încet de-a lungul tamburului rotativ spre fluxul de gaze fierbinți, temperatura ridicându-se de la 200-300 ° C la punctul de încărcare

1200 ° C în apropierea arzătorului la capătul de descărcare a tamburului. Când hidroxidul este încălzit, apare o reacție: Al2O3 • 3H2O = Al2O3 + 3H2O, care se termină la 900 ° C Produsul este Al2O3 alumină (pulbere albă).

Recuperarea aluminei prin metoda descrisă de Bayer este de aproximativ 87%. Producerea de 1 tonă de alumină expend 2,0-2,5 tone de bauxită, 70-90 kg de NaOH, circa 120 kg de var, 7-9 tone, 160-180 kg de păcură (pe baza combustibilului convențional) și aproximativ 280 kW • h de electricitate.

Metoda de sinterizare

Metoda este utilizată pentru producerea aluminei din bauxite cu siliciu înalt (> 6-8% SiO2) cu un modul de siliciu mai mic de 5-7 și de minereuri neferinice; Metoda este de asemenea potrivită pentru prelucrarea oricăror materii prime din aluminiu.

Esența metodei constă în obținerea de aluminați solizi prin sinterizarea lor la înaltă (

1300 ° C) temperaturi și leșierea ulterioară a turtei rezultate.

Obtinerea de alumina din bauxita

Principalele etape ale acestui proces sunt următoarele.

Pregătirea pentru sinterizare. Bauxitul și calcarul sunt zdrobite în mori în mediu de soluție de sodă reciclată cu adăugare de Na2CO3 în stare proaspătă după sfărâmare. obținerea unei paste cu un conținut de umiditate de 40%.

Sinterizarea se realizează în cuptoare rotative tubulare încălzite până la un diametru de 5 și o lungime de până la 185 m. Temperatura cuptorului crește de la 200-300 ° C la punctul de alimentare a celulozei

1300 ° C la capătul de evacuare al arzătorului. Când este încălzit, oxidul de aluminiu este transformat în aluminat de sodiu solubil în apă:

iar silicele se leagă de silicații slab solubili: SiO2 + 2CaO = 2CaO • Si02. Soda reacționează și cu bauxita de Fe2O3, formând NaaO • Fe203. Acești compuși chimici sunt sinterizați, formând bucăți parțial topite - spec.

După cuptor, tortul este răcit în frigidere, zdrobit până la o dimensiune a particulelor de 6-8 mm și condus la leșiere.

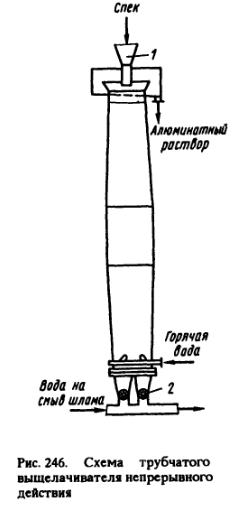

Levigare metoda de plumb a debitului de apă caldă în aparatele de diferite modele: Difuzoare (vase cilindrice, care sunt evacuate și încărcate în porțiuni spec) în transportorul lixiviant etc. lixiviants tubulare cele mai perfecte sunt continue (Figura 246) ... 1 este încărcat printr-un buncăr într-o înălțime vas de 26 m prin frita continuă descărcător de descărcare sectorială 2 se deplasează în jos și se spală cu un contracurent de apă. Aluminatul de sodiu se dizolvă în apă, apa se descompune și de ferită de sodiu Na2O • Fe2O3 și precipitările de Fe2O3. Produsele de leșiere sunt soluție de aluminat și nămol roșu care conține Fe2O3. Al2O3. SiO2. CaO. Soluția de aluminat trece printr-o mică cantitate de silice sub formă de hidro-silicat și, prin urmare, soluția este supusă desilonizării.

Deshidratarea soluției de aluminat se efectuează în baterii de autoclave pentru o lungă perioadă de timp (

2,5 h) la o temperatură de 150-170 ° C În aceste condiții, cristalele cresc apă compuși insolubili Na2 O • Al2 O3 • 2SiO2 • 2H2O (uneori var adăugat la soluție, în acest caz, se formează cristale de CaO • Al2 O3 • 2SiO2 • 2H2O). Din autoclavă se găsește o pastă, constând din soluție de aluminat și sediment - nămol alb. Soluția este apoi separată de nămolul alb prin îngroșare și filtrare. Nămolurile albe ajung la ssh-tu pentru sinterizare, iar soluția este trimisă la carbonizare.

Carbonizarea se realizează pentru a separa aluminiu într-un precipitat de Al2O3 · 3H2O (carbonizarea înlocuiește descompunerea în procesul Bayer). Carbonatarea a fost realizată în recipiente cilindrice de formă cilindrică sau de până la 800 m 3 de gaze de ardere care trece prin soluție de cuptoarele Spekatelnye care conțin 10-14% CO2. Gaze soluție agitată și CO2 se descompun aluminat de sodiu: Na2 O • Al2 O3 + CO2 + 3H2O = Al2 O3 • 3H2O + Na2 CO3 și hidroxid de aluminiu precipită.

efectueze în continuare aceleași etape de procedeu ca și în procedeul Bayer: separarea Al2 O3 • 3H2O din soluție și calcinarea - deshidratarea proc hidroxid de aluminiu, cuptorul tubular poate fi obținut pentru a se obține alumină Al2 O3.

Consumul aproximativ de materiale pentru producerea unei tone de argilă-zema, t: bauxită 3,2-3,6; calcar 1,35; var 0,025; carbonat de sodiu 0,19; combustibil condiționat 1.1-1.2; energie electrică

Obținerea de alumină din nepheline

Concentrația nephelină sau minereul și calcarul după măcinare sunt măcinate într-un mediu apos, obținându-se o pastă pentru sinterizare. Datorită prezenței de alcalii în compoziția nephelinei, nu sunt necesare adăugări la lotul de sodă.

Sinterizarea se realizează în cuptoare rotative tubulare încălzite cu un diametru de 3-5 și o lungime de până la 190 m; Pulpa este turnată în cuptor din partea de ieșire a gazului, unde temperatura este egală cu 200-300 ° C, iar la capătul de descărcare ajunge la 1300 ° C. În timpul încălzirii, nephelina reacționează cu calcarul:

Ca rezultat al acestei reacții, o parte din nefelin Na2 O și K2O asigură aluminați solubil traducere alumină-mye apă, CaO și se leagă de silice-Malorastvorim silicat dicalcic meu. Spectacolul rezultat este răcit în frigidere și zdrobit.

Lichidarea sinterului eneffelene este combinată cu mărimea sa și se efectuează în mori cu bile sau tije într-un mediu cu apă fierbinte, cu o soluție alcalină obținută după carbonizare. În procesul de leșiere aluminatele sunt diluate în apă și există un nămol silicat calcaros (numit bileită), care se duce la producerea de ciment.

Deshidratarea soluției de aluminat are loc în două etape. Primul este efectuat în autoclave timp de 1,5-2 ore la o temperatură de 150-170 ° C; în timp ce se precipită aluminosilicați cu conținut de silice precipitate, acest sediment (nămol alb) intră în sarcina pentru sinterizare.

Soluția de aluminat este împărțită în două părți după prima etapă de desilonizare. O parte este supusă, în continuare, carbonizării (ca în procesul de prelucrare a bauxitilor) urmată de descompunere, după care se prepară alumina în sedimentul de hidroxid și soluția soluției este lăsată să curgă sinterizantul.

A doua parte a soluției de aluminat este descompusă suplimentar în agitatoare cu adăugarea de var

95 ° C timp de 1,5-2 ore. În acest caz, o suspensie calcic-silicată precipită în sediment și apare o desalinizare profundă a soluției de aluminat. Această soluție este apoi supus calcinării pentru obținerea precipitatului de hidroxid de aluminiu și soluția de sodă interior la obeskremnenny care altfel preparate în potasă atelier de sodă (K2 CO3) și cenușă de sodă (Na2 SO3); Este necesară o deshidratare profundă pentru obținerea acestor produse.

Calcinarea. Hidroxidul de aluminiu este supus spălării și filtrării după ambele ramuri de prelucrare a soluției de aluminat și apoi direcționat spre calcinare (deshidratare), care se desfășoară în același mod ca și în procesul Bayer, producând alumină.

Consumul aproximativ de materiale pentru obținerea unei tone de alumină din nepheline, t: nepheline 4; calcar 7; lime 0,1; combustibil convențional 1,5; energie electrică

1000 kW • h. În același timp, se produc aproximativ 1 tonă de produse sifonice și până la 10 tone de ciment.

Articole similare

Trimiteți-le prietenilor: