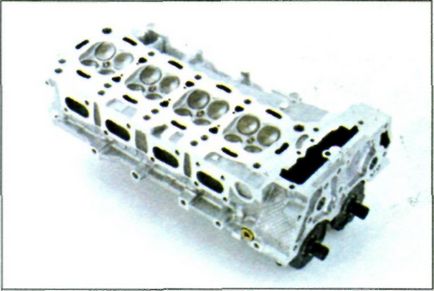

Capul cilindrului închide partea superioară a cilindrilor și este fixat pe bloc cu șuruburi sau știfturi. Pentru a evita deformarea capului unității la asamblarea motorului, elementele de fixare trebuie strânse cu o forță specificată și într-o anumită ordine. Capul blocului este de obicei turnat dintr-un aliaj de aluminiu (mai puțin frecvent din fontă). În acesta, camere de combustie situate complet sau parțial. În interiorul capului sunt canalele de admisie și evacuare, canalele de carcasă de apă pentru canalul de răcire și canalele sistemului de lubrifiere. Canale pentru alimentarea amestecului combustibil-aer sau aer în cilindri și din gazele de eșapament testate în fiecare cameră de ardere și de capăt za- presat în scaunele supapelor bloc cap din fier sau alt puternic

Capetele blocului de cilindri al motoarelor cu motor modern pot avea

Fig. 2.20. Capul blocului motor cu patru cilindri în linie, cu două arbori de distribuție și patru supape pe cilindru

(Figura 2.20) și includ un număr mare de piese, în funcție de proiectarea mecanismului de sincronizare a supapelor.

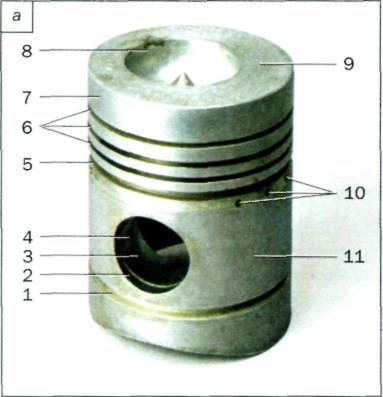

Pistonul (Figura 2.21) are un design destul de complex, deoarece este supus unor sarcini foarte mari și instabile.

Suprafața exterioară a părții de ghidare este denumită fusta. În timpul cursei de lucru, pistonul este expus la o presiune înaltă a gazelor care se extinde la temperaturi ridicate. Pe de altă parte, atunci când motorul este în funcțiune, în special la viteze mari, pistonul este supus unui motor mare

sunt fabricate din aliaje de aluminiu. Atunci când se fabrică un piston într-o turnare, inserțiile de oțel sunt frecvent așezate în procesul de fabricație, ceea ce sporește rigiditatea și împiedică dilatarea termică. Uneori, o inserție din oțel este plasată în canelură sub inelul de compresie superior (cel mai încărcat).

Când este încălzit, pistonul se extinde. Pentru a compensa expansiunea la temperatură a pistonului atunci când este încălzită, acesta are o formă specială. Fusta pistonului în planul transversal are forma unui oval mai degrabă decât un cerc. În planul longitudinal, fusta pistonului arată ca un con trunchiat. porțiunea de piston cu temperaturi ridicate sau cu metal volum ridicat mai puternic expandat (de exemplu, o parte din fusta, unde șeful), și atunci când ajunge la temperatura de funcționare în motor ia forma unui cilindru cu piston.

În timpul existenței sale, pistoanele au suferit modificări structurale semnificative. Dacă comparăm pistonul motorului

Fig. 2.21. Pistoanele motoarelor moderne tind să scadă înălțimea fustei

Fig. 2.22. Suprafața de lucru a fustei pistonului motorului Ford Duratec este acoperită cu un strat antifricțiune. Conectorul capătului inferior al tijei de legătură este realizat printr-o tehnologie specială, cu ajutorul unei pene locale, care asigură o potrivire extrem de precisă a pieselor de împerechere

Fig. 2.23. Pistonul motorului diesel (a) al camionului și forma pistoanelor diferitelor motoare (b): 1 - canelura inelului inferior de îndepărtare a uleiului; 2 - o canelură pentru un inel de blocare al unui deget al pistonului; 3 - suprafața interioară a șeful; 4 - o gaură pentru lubrifierea știftului pistonului; 5 - un canelar al inelului de ulei; 6 - canelurile inelelor de compresie; 7 - capul pistonului; 8 - camera de ardere în piston; 9 - partea inferioară a pistonului; 10 - găuri de scurgere a uleiului; 11 - fusta

o mașină modernă cu predecesorul său, puteți vedea că pistoanele sunt mult mai scurte. Cea mai mare parte a fustei (Figura 2.22) este tăiată din fiecare parte și rămân numai două secțiuni mici pentru a împiedica înclinarea pistonului în cilindru. Datorită perfecțiunii designului, forțele care acționează asupra pistonului sunt echilibrate în așa fel încât să minimizeze tendința de a se întoarce. Distanța de la partea inferioară a pistonului la canelura superioară sub inelul de piston este redusă pentru a reduce posibilitatea formării de carbon în această parte. Datorită diminuării dimensiunilor transversale, designul pistonului a reușit să-și reducă semnificativ masa. Pentru a reduce pierderile prin frecare și o creștere a sheniya durabilitatea pieselor KSHM pe suprafața laterală a pistonului, un strat de izolant antifrik- material conținând disulfură de molibden sau grafit.

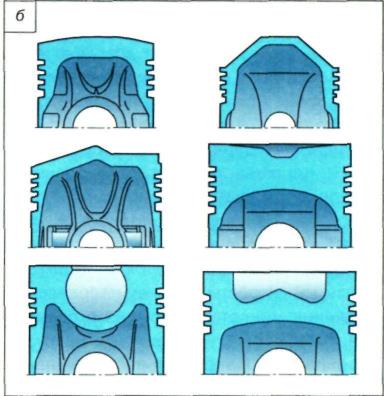

Partea inferioară a pistonului poate fi plană, convexă, concavă, cu caneluri, astfel încât atunci când supapele sunt complet deschise, acestea nu ating piesa. La motorul diesel (figura 2.23) camera de ardere poate fi executată în piston.

Pistoanele motoarelor cu injecție directă de combustibil au o formă specială, care este necesară pentru a asigura arderea combustibilului.

Inelele de piston sunt fabricate din fontă specială modificată. În motoarele mașinilor moderne utilizați mai multe tipuri de inele. Upper kompressi- onnye inele servesc pentru a preveni pătrunderea gazelor în carter și racleta inferior ea - controlează cantitatea de ulei pe pereții cilindrilor (pereții smazyva- sunt uleiul furnizat de carter, pentru a forma o ceață de ulei). Uleiul este necesar pentru a preveni uzura GPG-ului, însă excesul său este nedorit. Prin urmare, trebuie hrănit mai mult decât este necesar, iar excedentul trebuie îndepărtat folosind un inel de îndepărtare a uleiului care funcționează ca o răzuitoare. O modalitate de a produce pistoane mai compacte și mai ușoare este de a face inelele mai înguste și mai mici cu un aranjament compact la partea superioară a capului pistonului. În același timp, există cerințe sporite față de materialul din care sunt fabricate și cu precizia fabricării lor.

Biela este o legătură necesară între piston și arborele cotit, colateral presiunea de transfer chivaya din arderea amestecului combustibil în timpul cursei, iar deplasarea pistonului în timpul altor Tak cicluri. Astfel, sarcina pe tija de legătură se schimbă în mod constant în limite semnificative atât în mărime cât și în direcție. Tija de legătură trebuie să fie puternică pentru a rezista forțelor maxime de tracțiune și, în același timp, rigidă, pentru a nu se îndoi sub presiune. Rigiditatea în acest caz trebuie combinată cu o masă mică pentru a reduce sarcinile inerțiale. Prin urmare, tijele celor mai multe tije de legătură fac secțiuni în secțiune transversală. Cele mai frecvente sunt tijele de legătură din oțel. Ele sunt fie ștampilate (pentru a reduce costurile), fie sunt făcute prin forjare (mai scumpe, dar durabile), dar în ambele cazuri se întăresc în mod necesar, inclusiv întărirea. Unele modele recente utilizează tije conjugate din aliaje de aluminiu, iar experimentele sunt efectuate pe utilizarea barelor de legătură realizate din materiale compozite, când aluminiul este întărit de fibre ceramice. În motoarele de mașini sportive de mare putere, de regulă, sunt utilizate tije din aliaj de titan.

Capul superior al tijei de legătură este o bucșă cu o deschidere cilindrică pentru conectarea la piston cu ajutorul unui știft de piston. Pivotul pistonului este un cilindru tubular din oțel, a cărui suprafață este întărită în timpul producției și are o clasă de puritate mecanică ridicată pentru a reduce concentratorii de tensiune. Pivotul pistonului poate fi rotit fie în capul tijei de conectare, fie în bosajul pistonului. În acest caz, acesta este fixat de mișcarea longitudinală prin inele speciale de blocare și un manșon este introdus din materialul antifricțiune între deget și suprafața interioară a capului tijei de legătură. Un astfel de știft este numit "plutitor". Avantajul unui deget "plutitor" îl reprezintă uzura uniformă pe circumferință, precum și o mai mare fiabilitate a funcționării (în cazul blocării în tija de legătură sau în bosaj). Degetele de piston de tip "non-plutitoare" sunt presate în capul superior al tijei de legătură și se rotesc numai în bosajele pistonului. În acest caz, blocarea

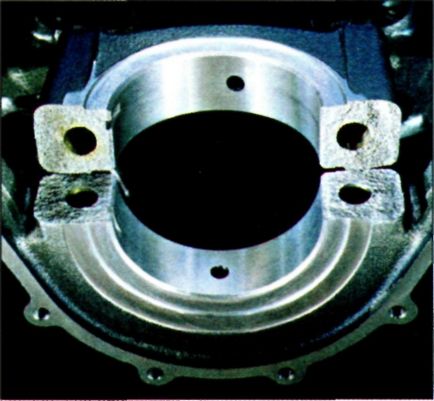

În prezent, aceeași metodă

acestea sunt, de asemenea, utilizate în fabricarea de capace. 2,24. Rulmenții arborilor cotiți ai arborelui cotit al arborelui cotit pentru motorul BMW V8 (figura 2.24). fabricate rupând

Arborele cotit (figura 2.25) percepe forțele transmise de pe pistoane de tija de legătură și le transformă într-un cuplu. Prin urmare, arborele cotit trebuie să fie rigid și rigid.

Materialul pentru arborele cotit este din fontă și oțel de înaltă rezistență. Arborii din fontă sunt făcuți prin turnare, iar oțelul - prin forjare. Suprafețele de lucru ale axului principal al arborelui cotit și crankpins sunt supuse întăririi prin tratament termic și măcinare ulterioară.

Arborele cotit este alcătuit din mai multe gume interioare legate între obraji și crankpins. Obrajii arborelui cotit continuă în direcția opusă gâtului, formând contragreutăți. Unele motoare de camioane utilizează contragreutăți detașabile care sunt înșurubate pe arborele cotit. Rădăcinile sunt întotdeauna mai mari în diametru decât tijele de legătură. Arborele cotit va fi mai rigid dacă arborele cotit și manivelele se suprapun reciproc atunci când sunt văzute de la capătul arborelui. Evident, este mult mai ușor să se realizeze suprapunerea gâtului cu un motor cu accident vascular cerebral scurt. Dacă arborii de manivelă sunt situați pe ambele părți ale manivelei, arborele cotit este complet. În caz contrar, este incompletă și, prin urmare, trebuie să fie mai rigidă și, prin urmare, mai masivă, să perceapă forțe semnificative de îndoire și răsucire. Prin urmare, în cazul motoarelor moderne, în general se folosesc arbori cu arbori întregi. În prezent, arborii cotiți demontabili sunt rar utilizați, deși acest design al arborelui face posibilă folosirea tijelor de legătură cu un cap de fund integral. Trecerea de la gât la obraji este periculoasă din punctul de vedere al concentrației de stres și, prin urmare, este efectuată de-a lungul razei. Acest design reduce posibilitatea fisurilor și a fracturilor ulterioare de oboseală.

Fig. 2.25. Arbore cotit motor V6 58

În interiorul arborelui cotit, găurile pentru trecerea uleiului sunt perforate în obraji și jurnale de arbori cotiți. Rulmenții arborelui cotit sunt supuși unor sarcini semnificative și chiar funcționarea pe termen scurt a motorului fără ulei duce la defectarea acestuia, prin urmare, uleiul este alimentat în mod continuu pe jgheaburile arborelui cotit sub presiune.

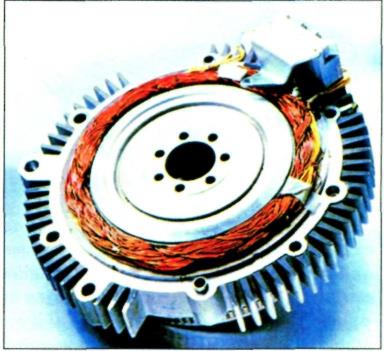

Un volant este atașat la capătul din spate al arborelui cotit. Volantul servește pentru a reduce neuniformitatea motorului, pentru a stoca energia în timpul cursei de lucru și pentru al distruge la alte curse și, de asemenea, scoate CC din puncte moarte. Volantul este un disc masiv din fontă. Pe suprafața cilindrică exterioară a volantului este presată o coroană dințată, care asigură învârtirea arborelui cotit atunci când motorul este pornit cu un demaror electric. În motoarele cu mai multe cilindri, cursa de lucru apare simultan în mai mulți cilindri. În astfel de motoare, cuplul este mai uniform și masa volantului poate fi redusă.

Indiferent cât de rigid este arborele cotit, acesta suferă vibrații torsionale. Vibrațiile torsionale pot fi reprezentate ca o întoarcere permanentă, cu răsucirea ulterioară a arborelui, care are loc atunci când motorul funcționează la o anumită frecvență. Atunci când frecvența oscilațiilor de torsiune coincide cu frecvența forțelor exterioare, poate să apară rezonanță, ceea ce va duce la o creștere accentuată a sarcinilor care acționează asupra arborelui cotit și, în consecință, asupra defecțiunii acestuia. Ruperea arborilor cotiți (de obicei la joncțiunea obrazului cu gâtul gâtului) a fost o cauză frecventă a eșecului motoarelor vechi ale motoarelor. Arborii cotiți moderni au rigiditate ridicată, iar frecvențele de rezonanță depășesc vitezele de rotație posibile ale arborilor acestor motoare. Cu toate acestea, în proiectarea motorului, se folosesc adesea amortizoare de vibrații torsiune, care reduc vibrativitatea arborelui cotit la nivelul dorit. Cea mai obișnuită modalitate este să împărțiți scripetele sau discul montat pe arborele cotit în părțile interioare și exterioare și să le conectați cu un material rigid care absoarbe vibrațiile datorate frecării interne.

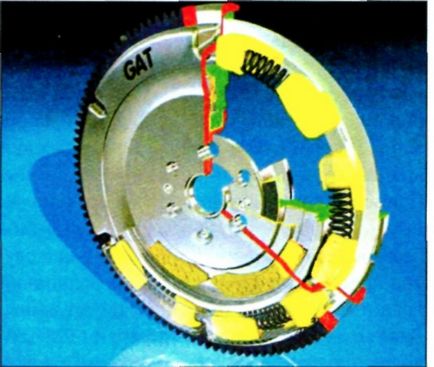

Acum, volanele cu două mase sunt din ce în ce mai populare, care îndeplinesc cu succes funcția unui amortizor de torsiune (Figura 2.26).

Articole similare

Trimiteți-le prietenilor: