Instalații pentru sudarea automată a cusăturilor longitudinale ale cojilor - în stoc!

Performanță ridicată, confort, ușurință în management și fiabilitate în funcționare.

Ecrane de sudură și perdele de protecție - în stoc!

Protecția împotriva radiațiilor în sudură și tăiere. O alegere grozavă.

Livrare peste tot în Rusia!

Metoda de sudare cu ultrasunete a materialelor plastice este una dintre metodele industriale de îmbinare a materialelor polimerice, bazată pe conversia oscilațiilor mecanice de înaltă frecvență (mai mult de 20.000 Hz) în energia termică. Căldura generată de acest lucru înmoaie suprafețele care urmează să fie sudate, generate în grosimea materialului, iar presiunea aplicată asigură un contact dens al suprafețelor interioare ale materialului.

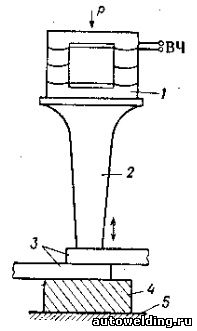

Recepția și transmiterea vibrațiilor cu ultrasunete către material se efectuează în conformitate cu următoarea schemă (figura 19). Vibratorul 1 transformă energia electrică de înaltă frecvență în vibrații mecanice ale miezului cu o frecvență ultrasunetică. Foarte oscilații mici de amplitudine sunt transmise de la vibratorul la hub-ul 2, care amplifică vibrațiile mecanice și datorită designului specific care le concentrează la sfârșitul ghidului de undă. Sfârșitul ghidului de undă este un instrument de sudură (electrod) sau suport atunci când vârfurile sunt folosite ca un electrod. Vibrațiile transferate din materialul polimeric al waveguide 3, care sunt plasate pe suport - un reflector 4. Reflectorul poate fi un pasiv (neconfigurată) și activă (reglate). La rândul său, reflectorul este plasată pe suprafața de susținere a tabelului 5. Presiunea realizată de electrod așa cum se arată în diagrama, sau dintr-o suprafață de susținere a mesei.

Fig. 19. Schema de sudare a materialelor plastice prin ultrasunete:

1 - vibratorul; 2 - concentrator; 3 - materialul de sudat; 4 - reflector; 5 - sprijin.

Sudarea cu ultrasunete este folosită în principal pentru a conecta materiale cu conductivitate electrică și termică redusă, dintre care majoritatea sunt dificil sau imposibil de sudat prin alte metode. Următoarele materiale polimerice sunt sudate cu ultrasunete: sticlă organică, plastic de vinil, polietilenă, clorură de polivinil, polistiren etc.

Procesul de formare a unui compus cu sudură cu ultrasunete poate fi împărțit condiționat în două etape. În primul rând, materialele care trebuie încălzite sunt încălzite. În cea de-a doua etapă, între starea încălzită și cea vâscoasă, suprafețele de contact formează legături, care asigură producerea unei îmbinări integrale.

Caracteristicile sudării cu ultrasunete sunt după cum urmează:

1) este posibilă conectarea pieselor, a căror grosime este practic nelimitată, și pentru sudarea structurilor în care accesul la locul de sudare este dificil; acest lucru se datorează faptului că sudarea se realizează cu un singur electrod, într-o metodă unică, energia ultrasonică poate fi furnizată la o distanță considerabilă de la joncțiune;

2) performanță ridicată a procesului; deoarece încălzirea maximă are loc pe suprafețele ce urmează a fi sudate, astfel încât să se evite o supraîncălzire semnificativă a materialelor plastice în grosimea sau lungimea tijei sudate;

3) nu există interferențe radio;

4) nu există tensiune aplicată suprafețelor care trebuie sudate;

5) este posibil să se adune o gamă mai largă și grosimi mai mari de produse din materiale polimerice diferite decât la sudarea HDTV.

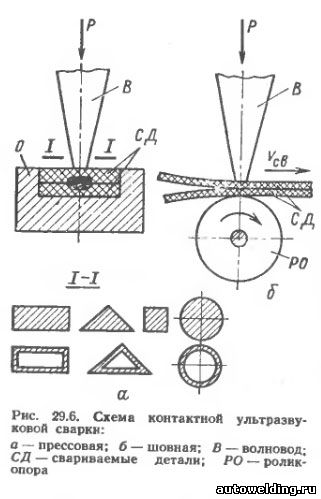

Prin natura distribuției energiei mecanice de intrare în raport cu suprafețele sudate, sudarea cu ultrasunete? pot fi împărțite în contact și transfer.

În primul caz, energia mecanică este distribuită uniform pe întreaga suprafață de contact a articolelor care urmează să fie sudate. Acest tip de sudare cu ultrasunete este de obicei folosit pentru a conecta plastic elastic cu o grosime mică (-0,05-1,5 mm). Cele mai comune articulații.

Cu sudură de transfer cu ultrasunete, vibrațiile mecanice sunt introduse într-un singur punct sau pe o mică parte a suprafeței produsului de sus. Transmisia și distribuția uniformă a energiei mecanice depind, în acest caz, de proprietățile elastice ale materialului de sudat. Prin urmare, sudarea de transfer este utilizat pentru conectarea pieselor tridimensionale din materiale plastice dure, cum ar fi polistiren, polimetilmetacrilat și altele. Cel mai rațional sau cap la cap îmbinare.

Prin gradul de mecanizare, sudarea continuă este împărțită manuală și mecanizată. Pentru sudarea manuală, cusăturile continue de orice configurație sunt obținute prin mutarea pistolului de sudură, iar produsul rămâne în staționare în acest moment. În acest fel, este posibilă îmbinarea pachetelor multistrat din diferite filme acoperite. În sudarea mecanică continuă, articolul sudat se deplasează, de regulă, și ghidul de undă de sudură rămâne staționar.

Regimul optim, în funcție de proprietățile materialului care trebuie sudat, de grosimea și forma produsului, de starea suprafețelor care urmează a fi contactate și de un număr de alți factori, este determinată experimental în fiecare caz particular.

În legătură cu natura masivă a producției și lipsa metodelor simple și fiabile de testare nedistructivă a produselor din plastic sudate, fiabilitatea și stabilitatea procesului de sudare este de o importanță deosebită. Pentru a îmbunătăți stabilitatea proprietăților îmbinării sudate și pentru a obține o conexiune cu rezistență maximă, regimul de sudare în fiecare caz individual poate varia.

Pe echipamentele de sudare pot fi instalate dispozitive pentru monitorizarea și reglarea procesului tehnologic.

Diagrame de flux de proces

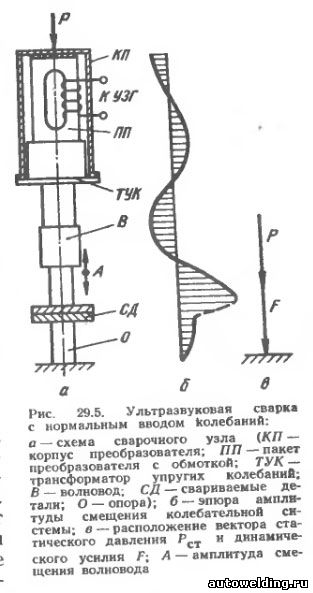

Metoda a fost propusă în 1958 de oamenii de știință ai Universității Tehnice din Moscova. NE Bauman sub supravegherea lui Acad. GA Nikolaeva. Metoda de sudare cu ultrasunete a materialelor plastice este că oscilațiile electrice ale frecvenței ultrasunetelor (18-30 kHz) produsă de generator este transformată în mecanic longitudinal traductor de oscilație magnetostrictiv sunt introduse într-un material etanșabil prin instrument waveguide longitudinal oscilante dispuse perpendicular pe suprafețele ce urmează a fi sudate (Figura . 29.5). Aici, o parte din energia de oscilații mecanice este transformată în căldură, care cauzează încălzirea zonei de contact a părților la o temperatură stare vâscoasă. Condiții adecvate pentru introducerea de vibrații mecanice și de a crea un contact intim a componentelor sudate dispuse pe un suport, cu condiția ca presiunea statică a capătului de lucru al waveguide la piese sudate. Această presiune contribuie, de asemenea, la concentrarea energiei în zona comună. forță dinamică care rezultă din efectele oscilante ale waveguide conduce la căldură material sudabil și efectul de presiune statică asigură o sudură durabil. vibrații mecanice și de presiune, în acest caz, funcționează pe aceeași linie perpendiculară pe piesa de lucru. Această schemă de energie de intrare este folosit pentru sudarea cu ultrasunete a materialelor plastice, în contrast cu „metalic“ circuitul când vibrațiile mecanice care acționează în planul suprafețelor, iar presiunea aplicată perpendicular pe aceasta. Intrarea energiei de la ghidul de undă poate fi una și una față-verso. Prin natura transferului de energie și distribuția acestuia pe suprafețe sudate, sudarea cu ultrasunete este împărțită în sudură de contact și transfer.

Transferați sudarea

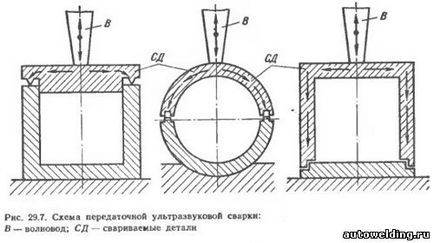

Dacă polimerul are un modul de elasticitate ridicat și coeficient de amortizare redus, sudură poate fi produsă la o distanță mare față de suprafața oscilațiilor mecanice de intrare (Fig. 29.7). În acest caz, intrarea oscilațiilor mecanice poate fi efectuată într-un punct sau pe o mică parte a suprafeței părții superioare. Datorită proprietăților bune ale materialului produs energetic acustic val ușor ultrasunete este atenuat în timpul trecerii prin partea în contact cu waveguide și aproape complet transportat la interfața dintre componentele sudate. Se încălzește la interfața în acest caz depinde de configurația produsului, iar zona de sudură este semnificativ diferită de zona capătului de lucru al ghidului de undă. sudura Transfer recomandat pentru detalii volumetrice compuse din materiale plastice rigide, cum ar fi polistiren, polimetilmetacrilat, nylon, poliamide, policarbonat. Cel mai comun cap și articulații T. Îndepărtarea suprafeței oscilații mecanice de intrare din planul secțiunii a componentelor sudate depinde de proprietățile elastice ale materialului, puterea ultrasunetelor și pregătirea margine poate fi de la 10 la 250 mm. Dacă este necesar, termoplasticele moi pot fi de asemenea conectate prin sudură de transfer. Pentru aceasta, piesele sudate trebuie să fie într-o stare glazură rigidă, care poate fi obținută prin răcirea lor la temperatura de tranziție vitroasă.

echipament

În MSTU. Bauman dezvoltat tip de mașină UTM-21, CPC-15M, USB-12, dezvoltat VNIIESO tipul de mașină MTU și MTU-1,5-0.4, care sunt disponibile în comerț de plante "electrice". Instalațiile portabile RUSU-50 și RUSU-44-250 sunt dezvoltate în NIAT. Mașinile de tip Bshm-1 dezvoltate de VNIILTEKMASH împreună cu VNIITVCH le. V.P. Vologdin și sunt produse în serie de Promshweimash (Orsha).

Sudarea cu ultrasunete a polietilenei

Sudarea cu ultrasunete este utilizată pentru fabricarea containerelor, containerelor și țevilor destinate depozitării produselor alimentare și a altor produse industriale.

În cele mai multe cazuri, atunci când se ambalează produsele într-un container din polietilenă, suprafețele care urmează să fie îmbinate sunt contaminate cu produsul care este ambalat. Prin urmare, utilizarea altor metode de sudare, în afară de ultrasunete, este exclusă în acest caz. Contaminarea suprafețelor sudate cu produsul care trebuie ambalat impune cerințe specifice procesului de sudură cu ultrasunete, deoarece aceasta afectează rezistența îmbinării sudate. Contaminarea suprafeței conduce la o scădere a rezistenței îmbinării sudate.

În plus, la sudarea produselor din polietilenă, trebuie luate în considerare caracteristicile de depozitare și prelucrarea prealabilă a produselor îmbinate, ceea ce afectează, de asemenea, caracteristicile de rezistență și de performanță ale sudurii.

Folosirea tratamentului preliminar termic în intervalul de temperatură de 50-100 ° C afectează ușor rezistența îmbinărilor sudate (rezistența scade cu 5-9%, comparativ cu rezistența probei sudate fără tratament termic preliminar).

Cu o creștere a temperaturii de prelucrare la 115 ° C, se observă o scădere a rezistenței de 17%, iar durata sudurii crește cu 2-3 secunde.

Efect semnificativ asupra calității îmbătrânirii sudate a polietilenei în radiația solară. După 30 de ore de iradiere cu raze ultraviolete, un eșantion de polietilenă de joasă densitate instabilă, cu o grosime de 0,7 mm, încetează să mai fie sudat. Polietilena, stabilizată cu funingine sau parafină, încetează să se sudeze după 60 de ore de iradiere.

Sudarea cu ultrasunete a polistirenului

sudare cu ultrasunete de articole din polistiren utilizate pentru fabricarea diferitelor containere și nave, jucării, articole sportive, precum și pentru ambalarea produselor alimentare, medicamente, produse cosmetice și așa mai departe. G., în funcție de proprietățile de formă și materiale de produs utilizate de contact și de transfer de sudură, sau o combinație a acestor metode . Fiecare din producția curentă de polistireni (bloc, suspensie, emulsie și antișoc) are o capacitate diferită de a fi sudate - în blocul de la cel mai bun la cele mai grave din polistiren de impact înalt.

La sudarea produselor din polistiren, unul dintre factorii importanți care afectează procesul de formare a îmbinărilor sudate este calitatea suprafețelor care trebuie îmbinate. Forma geometrică bună și pregătirea corectă a suprafețelor nu numai că facilitează sudarea, dar contribuie, de asemenea, la creșterea rezistenței cusăturii, la creșterea productivității procesului și la fixarea unei părți a articolului sudat strict față de cealaltă parte.

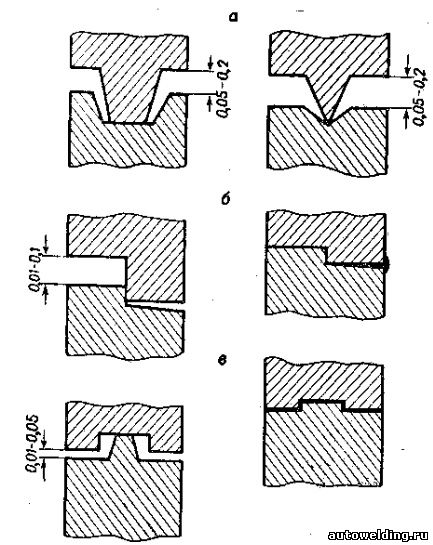

Îmbinarea marginilor poate diferi în formă, dar, în esență, una dintre părțile care trebuie îmbinate trebuie să aibă o proeminență care se extinde de-a lungul întregii lungimi în canelura corespunzătoare a celeilalte părți (figura 20). Piesele care trebuie îmbinate trebuie să aibă cea mai mică suprafață de contact; astfel încât grooveul este plat și muchia este ascuțită. Punctul proeminenței trebuie să contacteze suprafața care urmează să fie îmbinată într-o zonă foarte mică, ceea ce reduce aproape până la linie. Aceasta contribuie la concentrarea energiei mecanice pe muchia, accelerează procesul de încălzire și sudare a materialelor plastice.

Cel mai bun este tăierea în formă de V a marginilor sudate, care este folosită pentru a uni piesele din fig. 20, a. Proeminența în formă de V se face pe partea superioară, iar crestătura în formă de V pe partea inferioară. Înălțimea proeminenței trebuie să fie mai mare decât adâncimea canelurii cu 0,05-0,030 mm. Cu acest tip de îmbinări, o fluiditate mai bună a materialului încălzit este realizată sub presiune și cusătura are un aspect bun.

La sudarea îmbinărilor, este necesar să se asigure toleranțe pentru fluiditatea polimerului înmuiat, care este stors din zona de sudură, formând o talon. Dacă burrul este nedorit, se utilizează modele speciale de cusături pentru a evita stropirea polimerului (vezi Figurile 20, 6 și c). Polimerul, adus într-o stare vâscoasă, trebuie să conecteze două suprafețe de îmbinare, umplând spațiul în câteva zecimi de milimetru.

Fig. 20. Tipuri de muchii tăietoare ale suprafețelor sudate ale produselor.

Linia de-a lungul cusătura, și afluxul de un influx de a merge dincolo de articulația indică faptul că sudarea a avut loc în acele cazuri în care o scurgere de produs, este necesar să existe o linie de suduri aflux. Cu toate acestea, linia de intrare în cea mai mare parte agravează aspectul produsului, deci trebuie evitată în special pe suprafețele lustruite.

Îmbunătățirea aspectului se realizează printr-o construcție pas cu pas a părții de lucru a ghidului de undă, cu proeminența fiind realizată astfel încât să se formeze un influx pe interiorul articolului. Părțile mici de formă simplă sunt sudate într-un contact al ghidului de undă cu produsul, ghidul de undă fiind instalat perpendicular pe suprafețele sudate de-a lungul axei de simetrie a îmbinării. Dacă piesa este complexă și lungimea sudurii este semnificativă, numărul punctelor și locul introducerii vibrațiilor cu ultrasunete sunt determinate experimental.

Sudabilitatea materialelor plastice rigide este influențată în mare măsură de condițiile de depozitare ale părților care trebuie îmbinate. Depozitarea pe termen lung a pieselor înainte de sudare duce la scăderea rezistenței îmbinării sudate. Se reduce în special rezistența articulației la sudarea pieselor care au fost depozitate mult timp în condiții atmosferice. Astfel, pentru a obține îmbinări sudate de calitate superioară, sudarea trebuie făcută imediat după turnarea pieselor sau depozitarea pieselor turnate în încăperi întunecoase și reci. Depozitarea pieselor în condiții atmosferice în prezența radiației solare este inacceptabilă.

Aplicarea de sudare cu ultrasunete piese jucării polistiren posibil pentru a elimina complet dicloretan procesul de lipire, toluen și alți solvenți a căror utilizare conduce la un aer considerabil mediu gazat. Utilizarea sudării cu ultrasunete crește productivitatea și cultura producției.

Conectarea materialelor plastice cu metalele

Recent, ecografia este folosită nu numai pentru sudarea materialelor plastice, ci și pentru îmbinarea materialelor plastice cu metalele și presarea produselor metalice în materiale plastice.

În cazul în care unește articole din metal cu plastic, in articol metalic face o gaură, și într-un articol din material plastic - un știft format integral cu articolul. Un articol metalic este pus pe PIN-ul, și pe partea proeminentă a bolțului este aplicat instrumentul cu ultrasunete - ghid de undă față de capăt care are două adâncituri sferice sub acțiunea ultrasunetelor porțiune proeminentă a PIN-ul este înmuiat și scula deformată în două cap semisferica formând o conexiune de blocare care seamănă cu o conexiune nituit.

Lebedev G.A. "Sputtering, Welding, Gluing".

Articole similare

Trimiteți-le prietenilor: