In grupul de metale ușoare, cu o densitate mai mică de 5 g / cm, cuprinde Al, Mg, Ti, Be, Ca, in, Zn, K și alții. Cea mai mare aplicare industrială dintre ele sunt aluminiu, magneziu, titan.

Aluminiu este cel mai comun metal din scoarța pământului. Se găsește în principal sub formă de compuși cu oxigen și aluminosilicați de siliciu. Pentru producția de aluminiu se utilizează minereuri bogate în alumină AI2O3. Bauxitul cel mai des folosit, care conține:%: Al2O3 40-60, Fe2O3 15-30, SiO2 5-15, TiO2 2-4 și umiditatea hidratată 10-15.

Procesul tehnologic al producției de aluminiu constă în trei etape: extracția aluminei din minereurile de aluminiu, electroliza aluminei topite pentru a produce aluminiu primar și rafinarea acestuia. Extracția de alumină se efectuează, de obicei, într-o manieră alcalină, utilizată în două versiuni: umed (metoda Bayer) și uscată.

În metoda umedă, bauxitele sunt uscate, măcinate și încărcate în autoclave închise cu alcalii concentrate, unde sunt păstrate timp de 2-3 ore la o temperatură de 150 ... 250 ° C și o presiune de până la 3 MPa. În același timp, apar reacții de interacțiune a hidroxidului de aluminiu cu sodă caustică:

O soluție de aluminat de sodiu Na2O • A12O sub formă de pastă fierbinte este utilizată pentru prelucrare ulterioară. Oxizii de fier, titan și alte impurități, care nu se dizolvă în alcalii, se precipită în nămol.

Silicea de asemenea interacționează cu alcalii pentru a forma de silicat de sodiu: SiO2 + 2NaOH = Na2 O • SiO2 + 4H2O, care, la rândul ei, interacționează cu aluminat de sodiu precipită formând insolubil Na2 compus O · AI2 O3 · 2SiO2 · 2H2O .

Pasta, după filtrare și diluare cu apă, este fuzionată într-un sedimentator în care precipită hidroxidul de aluminiu din soluția de aluminat:

Hidroxidul de aluminiu este filtrat și calcinat la o temperatură de până la 1200 ° C în cuptoare rotative tubulare. Rezultatul este alumina:

Metoda uscată alcalină sau metoda de sinterizare constă în co-calcinat la o temperatură de 1200 ... 1300 ° C, un amestec de bauxită, var și sodă, rezultând în formarea turtei, care conține aluminat de sodiu solubil:

Varul este consumat pentru a forma silicat de calciu insolubil CaO • SiO2 în apă. Aluminatul de sodiu este extras din tort cu apă fierbinte și soluția rezultată este purjată cu dioxid de carbon:

Precipitatul este spălat și calcinat, obținându-se alumină, ca în metoda anterioară.

Aluminiu este obținut prin electroliza aluminei dizolvate în criolitul topit Na3 AlF6. Această metodă a fost propusă în 1886 simultan de C.Hollom în SUA și P.Eru în Franța și este încă utilizată aproape neschimbată. Criolit se obține prin inter-acțiune de HF acid fluorhidric cu hidroxid de aluminiu, urmată de neutralizare cu sodă-fierbere: 6HF + A1 (OH) 3 = H3 AlF6 ZN2 + O;

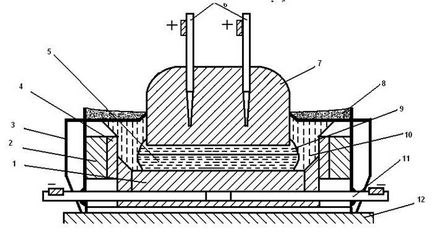

Electroliza se efectuează într-un electrolizer de baie din aluminiu, schema fiind prezentată în Fig. 2.5.

Fig. 2.5. Schema de celule electrolitice pentru producția de aluminiu:

1 - blocuri de cărbune catod; 2 - căptușeală refractară; 3 - carcasă din oțel; 4 - plăci de cărbune; 5 - aluminiu lichid; 6 - tije metalice cu pneuri; 7 - anod de carbon; 8 - alumină; 9 - electrolit lichid; 10 - crustă de electroliză solidificată; 11 - autobuz curenți catodici; 12 - fundație

Baia are o carcasă din oțel dreptunghiulară, iar peretele și baza sunt realizate din blocuri de cărbune, izolate cu cărămizi de sticlă. Căptușeala fundului este prevăzută cu pneuri din oțel catodic, astfel încât carcasa de carbon a băii este catodul celulei. Anozii sunt electrozii de carbon, montați vertical, imersați în topitură. În timpul electrolizei, anodele ard treptat și se deplasează în jos. Pe măsură ce ard, ele formează deasupra o masă anodică lichidă, din care, atunci când sunt încălzite, se elimină volatile și se produce cocsificarea. Electrolitul este încălzit la o temperatură de funcționare de 930-950 ° C. Alumina consumată în procesul de electroliză este încărcată periodic în cada de baie de sus. Datorită răcirii prin aer, pe suprafață se formează un tort electrolit. Pe suprafața laterală a băii se formează un strat de întărire a electroliților (garnitură), căptușeală precondiționată de la distrugere și o baie termoizolantă. La alumina de înaltă temperatură AI2O3. dizolvat în electrolit, disociază în ioni: A12 O3 = 2A1 3+ + O 2 pe suprafața vetrei de cărbune, care este catod, ionii metalici sunt reduși la: 2AL 3+ + 6e = 2AL

Deoarece conținutul de alumină din electrolit scade, este încărcat periodic în baia celulară. Aluminiul lichid se acumulează pe partea inferioară a celulei și este îndepărtat periodic cu ajutorul unor dopuri de vid.

Ionii de oxigen sunt evacuați la anodul de carbon: 30-2-6e = 3/202. oxidând anodul, formând CO și CO2. care sunt îndepărtate prin dispozitive de ventilație. Băile de electroliză sunt conectate în serie într-o serie de băi de 100-200.

Aluminiu primar obținut în baia de electroliză este contaminat cu impurități de Si, Fe, incluziuni nemetalice (AI2O3, C) și, de asemenea, gaze, în principal hidrogen. Pentru purificarea aluminiului, este rafinat fie prin clorurare, fie prin metoda electrolitică.

Aluminiu mai pur se obține prin rafinare electrolitică, unde electrolitul este clorură anhidră și săruri de fluorură. În electrolitul topit, aluminiul este supus dizolvării și electrolizei anodice. Rafinarea electrolitică produce aluminiu cu o puritate de până la 99,996% consumată de industria electrică, chimică și alimentară. Chiar și aluminiul pur (99,9999%) poate fi obținut prin topirea zonei. Această metodă este mai scumpă decât electroliza, este puțin productivă și este utilizată pentru fabricare

cantități mici de metal în cazurile în care este necesară o puritate specială, de exemplu pentru producția de semiconductori.

Articole similare

Trimiteți-le prietenilor: