În funcționarea roții, rularea de-a lungul pistei, îi transmit sarcini statice și dinamice semnificative printr-o zonă mică. Ei lucrează în medii dificile. Simultan, în timpul procesului de frânare dintre roți și încălțăminte, precum și în contact cu șinele, există forțe de frecare care determină încălzirea și uzura jantei, ceea ce contribuie la formarea unui număr de defecte în ea. Starea sigură a roților determină în mare măsură siguranța traficului de trenuri.

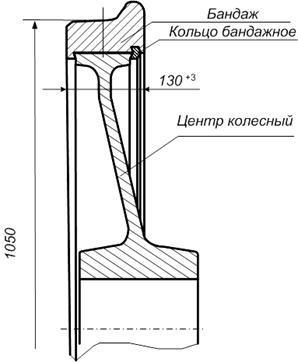

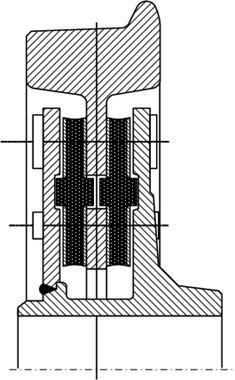

Fig.1 Roata giulgiului

Având în vedere condițiile de funcționare sofisticate și nevoia de fiabilitate ridicată în funcționare, suprafața de rulare roată trebuie să aibă rezistență ridicată, tenacitate și rezistență la uzură, iar discul metalic și butucul se desfășoară pe axa forțelor elastice; - viscozitatea dorită. Aceste condiții sunt îndeplinite roțile compozite (Figura 1), în care banda pot fi fabricate din oțel de înaltă rezistență, iar centrul de duritate și roților - a oțelului mai vâscos și ieftin. În plus, la atingerea uzurii extreme sau a altor deteriorări în exploatare, banda poate fi înlocuită fără a schimba centrul roții. Cu toate acestea, în condiții moderne de funcționare a căilor ferate din cauza semnificative deficiențele puterea și fiabilitatea, intensitatea muncii semnificativă a formării a osiei montate și creșterea în greutate roți bandaj în țara noastră au fost înlocuite cu bezbandazhnye. Și, cele mai perfecte și fiabile în funcționare sunt oțelul laminat. Proiectarea, dimensiunile și tehnologia fabricării roților sunt determinate de standardele de stat.

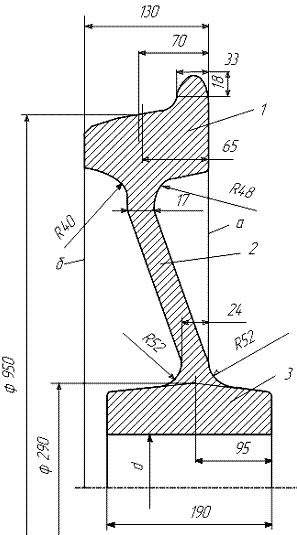

Oțel laminat la roțile (Fig.2) constă dintr-o jantă 1, discul 2 și butucul 3. Porțiunea de lucru a roții pre-resents o suprafață de patinaj 4. Diametrul nominal dimensiunea jantei este de 130 mm. La o distanță de 70 mm de la marginea interioară și jantă, care este de bază, este de echitatie un cerc imaginar utilizat pentru a măsura diametrul roții cu scule speciale, iar grosimea rim laminate.

Fig. 2. Roată din oțel laminat solid: 1 - jantă; 2 - discul; 3 - hub

Fața opusă a lui δ se numește fața exterioară. Butucul 3 este combinat cu janta 1, discul 2 dispus la un anumit unghi față de planul de rulare al cercului pe care roata conferă elasticitate și contribuie la reducerea forțelor dinamice în timpul deplasării autovehiculului. Hubul servește la aterizarea roții la partea inferioară a axului. Suprafața de rulare 4 este prelucrată în conformitate cu profilul standard.

În conformitate cu GOST 10791, roțile pe toate roțile sunt fabricate din oțeluri cu două mărci: 1 - pentru autoturisme de tracțiune locomotivă, vagoane fără motor pentru trenuri electrice și diesel; 2 - pentru vagoanele de marfă cu ecartament de 1520 mm cu încărcare pe osie pe șine până la 228 kN.

Jantele roților sunt supuse unui tratament termic de întărire prin călire intermitentă și temperare.

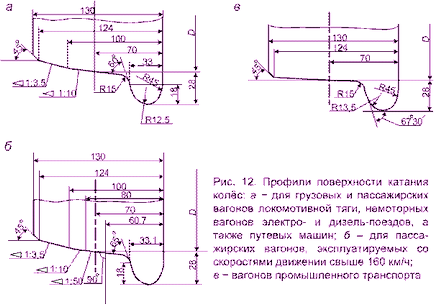

Profilul suprafeței de rulare este influențat în mod semnificativ de procesele de interacțiune a roților cu șinele și de siguranța circulației trenurilor. Profilul de suprafață standard a jantei (fig. 3a), este distribuit pe roțile osiilor montate pentru vagoane de marfă și pasageri de tracțiune locomotive, trenuri trăsuri electrice și diesel fără motor, și camioane de călătorie. Profilul de suprafață al jantei de roată, prezentat în Fig. 3 b. aplicată roțile osiilor montate trasurilor operate la viteze de mișcare peste 160 km / h și un profil special curbiliniu (Fig. 3c) este utilizat pentru roțile vehiculelor industriale de autoturisme.

Fiecare dintre aceste profile de suprafață a roții de rulare are un pieptene care servește pentru a ghida mișcarea de coborâre și de prevenire a osii montate. Acesta are o înălțime de 28 mm, măsurată de la partea sa superioară la o linie orizontală care trece prin punctul de intersecție cu profilul de rulare cerc. Unghiul de înclinare a fațetelor exterioare pieptenele influențează siguranța de conducere: crește rezistența la creșterea pe șine și osii montate reduc uzura. Profilul standard (Fig. 3a) are o conicitate de 1:10 porțiune care asigură centrarea în timpul mișcării sale osii montate pe o porțiune dreaptă a căii și previne uzura neuniformă pe lățimea jantei roții de lucru, și îmbunătățește secțiunile de trecere ale curbelor de cale. Cu toate acestea, forma conica 1:10 creează condițiile pentru apariția unei mișcări de lichidare, care afectează în mod negativ buna funcționare a mașinii. Profilul suprafeței de rulare roată cu o conicitate de 1: 3.5 este mult mai puțin de rulare pe calea ferată, astfel că poartă mai puțin. Datorită prezenței șanfrenului și conicitatea de 6 mm x 45 ° exterioară feței b (fig. 2) este ridicată deasupra capului șinei, chiar dacă sunt permise laminate aflux de metal și alte defecte roată suprafață de rulare, asigurând turnouts libera trecere.

(. Figura 3b) Profilul suprafeței osiile jantei de rulare pentru autoturisme acționate cu viteze de peste 160 km / h are o suprafață orizontală între dimensiunile 60,7 până la 70 mm și mai conicitate 1:50; 1:10; 1: 3,5 - și o teșitură de 6 mm x 45 °. Fața exterioară a crestei la 65 ° 60o orizontal în locul prevăzut în profilul standard, (Fig. 3a), razele de curbură de tranziție, de asemenea, modificate. Partea cilindrică a patinei, prelucrată în conformitate cu partea orizontală a profilului, exclude mișcarea de răsucire a perechii de roți. Împreună cu conicitate redusă la 01:50 porțiune de lucru a roții previne deteriorarea netezimea de funcționare a mașinii. Creșterea unghiului feței exterioare a crestei, împreună cu o schimbare în profilul părții de lucru a suprafeței de rulare roată, îmbunătățește stabilitatea osiilor de conducere, aceasta ajută la reducerea uzurii pieptenelui, crește de conducere vagoane de tren de viteză de siguranță.

Notă: cititorul nostru atent Alexey Nikolaevich Dyvydov a trimis o serie de comentarii asupra textului acestui articol. Acum, operează cu GOST 9036-88 „roți solide laminate“, iar materialul nostru se bazează pe dokumentah.Prilagaem de reglementare anterioare, aceste observații într-un doc de document (DOWNLOAD AICI). Alexei Nikolaevici exprima recunoștința noastră.

Roți elastice - construcție mai complexă. Având elemente elastice între jantă și centrul roții, acestea au un număr de avantaje, deosebit de importante pentru autoturismele trenurilor de pasageri de mare viteză, tramvaie și metrou. La proiectare, se ia în considerare faptul că în timpul utilizării, o astfel de roată posedă următoarele calități: tracțiunile verticale și laterale înclinate; au avut o cantitate minimă de masă nefolosită; zgomot redus la deplasarea autoturismului; cu condiția elasticității transmisiei cuplului în autovehicule în timpul conducerii și frânării; a redus solicitările din elementele perechii de roți și ale părților conjugate.

Ideea utilizării de roți elastice a apărut mult timp. roți cunoscute cu elemente din lemn, discuri de roți de hârtie din pastă presată cu o garnitură de cauciuc între jantă și giulgiul sau centrul și altele. din lemn și hârtie roți posedă dezavantaje semnificative, cu toate acestea ei nu au răspândit. Încercările de a construi roți cu o bandă de rulare din cauciuc, de asemenea, fără succes, datorită faptului că el a fost coeficient de frecare extrem de redus între roată și șină umed. Mai târziu, problema creării roții elastice rezolvată prin introducerea în structura garniturii de cauciuc între învelișul protector sau jantă și butuc și utilizarea pneului.

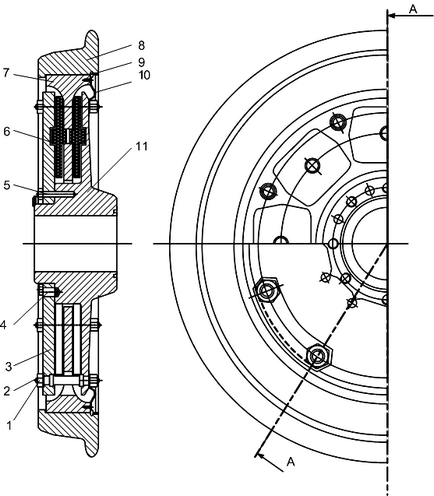

În unele serii de autoturisme din Moscova și alte metrou se utilizează o roată elastică, în care o bandă de formă specială (figura 4) nu este montată pe centrul roții, ci pe discul central 7.

Pentru fixare suplimentară bandă prevăzută ferrule 9. Cele opt tampoane de cauciuc între centrul discului 7 și roata de centru 11 sunt aranjate 6. deformare la forfecare predispuse. Inserțiile sunt întărite cu plăci de oțel pe ambele părți. Prin apăsarea șaiba 3 și 2 prezoane cu piulițe 1. perechi asociate plăcii 12. Rondela insereaza 6 sunt presate de centrul roții 11 și centrală pe disc 7. șaiba de presiune 3, pinii 4 și șuruburi 5. fix pentru drenarea curentului de la roată la calea ferată au două șunt flexibile 10, conectând centrul roții la discul central.

Fig. 4. Construcție elastică cu șurub cu roată: 1 - piuliță; 2 - ac de păr; 3 - mașină de spălat sub presiune; 4 - pinul; 5 - un șurub; 6 - inserția din cauciuc; 7 - discul central; 8 - bandaj; 9 - inel de siguranță; 10 - șunt; 11 - Centrul roților

Testele au arătat că utilizarea unor astfel de roți de masa poate reduce accelerații transportului în special neobressorennyh și de a reduce forțele laterale și dinamica coeficienților, zgomot de înaltă frecvență vibrații amortizare. Cu toate acestea, elementele de șuruburi într-o astfel de construcție elastică a roții este insuficientă în mod fiabil, elemente din cauciuc au o durată de viață scurtă, care poate fi mărită cu o selecție adecvată a inserțiilor din rigiditatea lor. Prin urmare, în comparație cu șuruburile, este mai bine să se ia în considerare o structură sudată a unei roți elastice cu garnituri de cauciuc (figura 5).

Fig. 5. Roata elastică a construcției sudate

Creșterea elasticității roții și reducerea cantității de masă necontaminată se realizează și prin utilizarea de centre de roți din aliaje de aluminiu. Astfel de centre de aliaje AMg6 au fost produse și testate în anii 70 pe căile rutiere și americane. Cu toate acestea, astfel de roți, având un design de bandaj incorect, au o diferență semnificativă în mărimea coeficientului de dilatare volumetrică a benzii de oțel și a centrului de aluminiu. De asemenea, este dificil să se asigure o conexiune fiabilă a centrului de aluminiu cu axa oțelului. Spargerea rezistenței acestor compuși este deosebit de pronunțată atunci când temperatura se schimbă în timpul frânării. Pentru a preveni încălzirea anvelopelor cu plăcuțe de frână atunci când se folosesc astfel de roți, în anumite țări se utilizează frâne cu disc. În Germania, s-au efectuat studii asupra posibilității de a utiliza centrele de roți din fibră de sticlă.

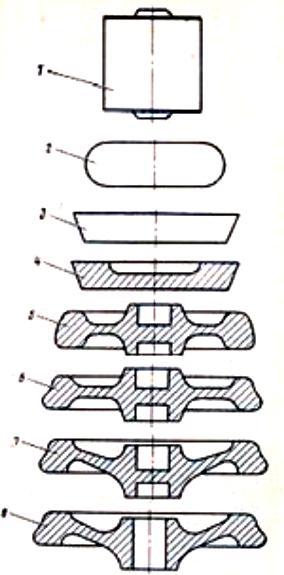

Proces tehnologic de realizare a unei roți solide

Pentru fabricarea roții folosind lingouri din otel cu o greutate 3.4 - 4 m, care sunt tăiate în șase - șapte spații libere folosind mașini slitkorazreznye cu prese de forță de rupere ulterioare 1960 - 4067 kN.

Preformele tăiate 1 sunt alimentate în cuptoarele cu gaz inelar pentru încălzire timp de 5,6 până la 6,0 ore.

După încălzire, se produce un sediment preliminar 2 (cu o forță de 19600 kN)

Apoi se formează un precipitat în inelul 3.

Metalul este spart cu un pumn 4 (forta 4960 kN).

Formarea prealabilă a butucului și a părții adiacente a discului 5 (forța de 9800 kN).

Rolarea jantei și a părții discului adiacent 6.

Îndoirea discului și calibrarea formei geometrice a roții 7 (efort 349 - 330 kN).

Găurirea găurilor în butuc 8.

Toate procesele de fabricare a roților sunt realizate pe o linie de laminare prin presare.

După aceea, roata este furnizată protivofloksnuyu de prelucrare care se desfășoară în cuptoare transportor prin încălzire până la 400 -. 650 ° C, menținere la această temperatură timp de cel puțin 4,5 ore, toate roțile sunt supuse călire intermitente și călire în plante speciale.

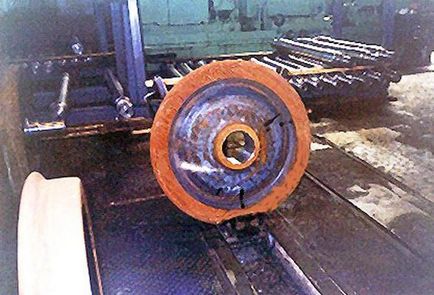

Înainte de stingere, roțile sunt încălzite în cuptoare inelare la o temperatură de 800 - 850 ° C timp de 80 până la 110 minute. Apoi, roata este așezată pe o masă specială, care se transformă într-o poziție verticală.

Cu ajutorul rolei de antrenare și se rotește janta roții în timp ce este răcit cu apă având o temperatură de 20 - 35 ° C, timp de 100 - 200 s. După întărire, roata revine în poziția orizontală. Roțile sunt pliate lateral să se răcească timp de 30 - 40 min, și apoi le transmite să lase cuptorul electric inelar.

Lăsarea se face în decurs de 2,5 - 3,0 ore la o temperatură de 470 - 520 оС. După tratamentul termic, roțile sunt prelucrate, care se efectuează pe mașini speciale.

Următoarele suprafețe trebuie prelucrate: suprafața de rulare; pieptene; suprafața de capăt a jantei din interiorul capetelor și orificiul butucului.

Roțile sunt supuse testelor de șoc pe platformele răzuitoare. Pentru a face acest lucru, roata este alimentată pe covor, unde o greutate de 1 până la 3 tone cade de la ea la o altitudine de 11 metri.

În procesul de realizare a roților pe marginea exterioară a jantei în stare fierbinte este ștampilată.

Articole similare

Trimiteți-le prietenilor: