zona de drenaj efectivă a sondei (CCD-uri), numita regiune formarea în intervalul de filtru adiacent articol în zona de jos pentru a crește permeabilitatea și îmbunătățirea conectivității formării cu sondă. Metodele de impact asupra CCD-urilor sunt împărțite în trei grupe:

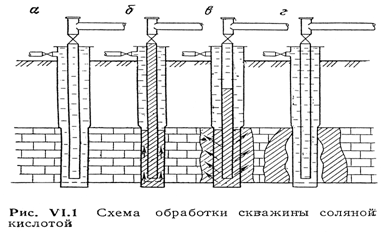

Metodele chimice utilizate în acele cazuri în care permeabilitatea zonei fundului de sondă datorită substanțelor grase depreciate care pot fi dizolvate în diferiți reactivi chimici (calcar - acid clorhidric). Exemplu de un astfel de tratament cu acid clorhidric impact, MSE roci în apropierea zonei wellbore.

Metodele mecanice sunt utilizate în pietrele dure cu permeabilitate redusă. Acest tip de impact include fracturarea hidraulică a rezervorului (fracturare).

Metodele termale sunt utilizate în acele cazuri când hidrocarburile vâscoase (parafină, rășini, asfaltene) au fost depuse în CCD, precum și când se filtrează uleiuri vâscoase. Acest tip de influență include diferite metode de încălzire a CCD-ului.

În plus față de cele de mai sus, există metode care reprezintă combinația lor. De exemplu, ruptura hidroacidică este o combinație de fracturare și RMS, tratamentul cu acid termic combină atât efecte termice cât și chimice asupra zonei de fund a puțului.

Metodele de influență asupra CCD sunt efectuate de brigăzi TKRS. Ei efectuează următoarele lucrări:

-Tratarea acidă a puțurilor.

-Hrănirea hidraulică a formării.

-Vibrația cu CCD.

-Efect termic asupra CCD.

-Tratamentul CCD cu surfactanți (surfactanți).

-Tratarea cu acid clorhidric a puțurilor

puțuri de epurare acide sunt utilizate pentru fețe de curățare, zona de jos, tuburi din saline, depozite rășinoase ceroase și produse de coroziune în timpul dezvoltării bine pentru a le porni, precum și pentru a crește permeabilitatea rocii. Sub influența acidului clorhidric în roci CCD spații goale, carii, canale de coroziune, mărind astfel permeabilitatea rocii, și, prin urmare, productivitatea uleiului (gaz) și injectivitate baie skvazhin.Kislotnye utilizate pentru curățarea unui fund deschis și suprafața peretelui găurii de sondă de ciment și argilă cruste , substanțe rășinoase, produse de coroziune, depuneri de calciu din apele de formare și eliberarea unui echipament subteran prins. Volumul soluției de lucru, într-o baie de acid nu este mai mult decât volumul trunchiului (coloane), într-un interval predeterminat, este pompat la fața fără prodavlivaya formare. soluția acidă este menținută în intervalul de prelucrare 16 -. 24 oră Apoi, acidul reacționează cu produșii de reacție sunt îndepărtate din godeuri prin retrospălare. Apa este utilizată ca lichid de spălare.

Tratamentul cu un acid simplu este proiectat pentru a influența rocile CCD în scopul creșterii permeabilității acestora. Procesul se realizează prin presarea obligatorie a acidului în formare. Mai întâi, pomparea uleiului sau a apei, apoi cu inelul deschis - cantitatea calculată a soluției de lucru preparate de acid clorhidric. În acest caz, volumul primei porțiuni a acidului este calculat astfel încât să umple tevile și inelul de la încălțăminte la acoperișul formațiunii. După aceasta, supapa este închisă pe inelul godeului și soluția acidă este pompată în godeu sub presiune. Acidul începe să pătrundă în formare. Acidul rămas în conducte și în partea filtrată a puțului este împins în rezervor cu ulei sau apă.

Tratamentul cu acid sub presiune este folosit pentru a acidiza acidul în intervalele de permeabilitate redusă ale formării productive. Realizat cu un ambalator.

Când o deschidere a supapei și un spațiu inelar bine în compoziția de acid ambalatorului wellbore neposazhenom este injectat într-un volum de tubulatură și packer spațiu, după care ambalatorul este sigilat annulus și injectat într-un volum de acid țevi a redus cu o creștere maximă a ratei de injectare. Apoi, fără a reduce presiunea, după volumul calculat al acidului pompat lichid stoarcerea și închide valva. Fântâna este lăsată în pace până când recesiunea sau stabilizarea presiunii este completă.

Tratamentele cu acid de spumă se utilizează la o grosime semnificativă a presiunii formării și a presiunii reduse. Introducerea unei soluții gazoase a acidului și agentului tensioactiv sub formă de spumă în zona de fund a puțului. Astfel de tratamente utilizează o unitate de acid, un compresor și un aerator. Tratamentul cu spumă are următoarele avantaje:

Spuma de acid dizolvă încet materialul carbonat, care promovează o penetrare mai profundă a acidului activ în formare.

Spuma acide are o densitate mai scăzută și o vâscozitate mai mare, ceea ce face posibilă creșterea acoperirii prin afectarea întregii grosimi productive a formării.

Procesarea multiplă constă în faptul că CCD este procesat de mai multe ori cu intervale între tratamente de 5 până la 10 zile pentru a aduce bine la productivitate maximă într-un timp scurt.

Intermitent (în trepte) de prelucrare de mai multe intervale de un strat de grosime considerabilă pentru a acoperi complet formarea sau separate straturi de producție. După prelucrarea primului interval și a funcționării sale pe termen scurt, intervalul este forțat printr-o metodă direcționată până când întreaga grosime a formării este complet acoperită. Este recomandabil să se efectueze tratamente pas cu pas în puțuri după ce acestea sunt scoase din foraj sau în perioada inițială de funcționare.

Tratamentul termochimic - tratamentul cu acid clorhidric fierbinte, cu magneziu într-un vârf special, se execută pe tubulatură în intervalul planificat pentru prelucrare. Aplicat pentru curățarea CCD din rasini asfaltice, parafină și alte materiale.

Tratamentele cu acizi termici sunt un proces combinat, în prima fază a căruia se efectuează tratamentul termochemic, în al doilea (fără o pauză în timp) - un simplu SCS simplu. Vârful umplut cu magneziu este coborât pe tevi în puț și așezat în zona intervalului tratat al formării. Apoi pompați uleiul și după el, fără întrerupere, o soluție de acid clorhidric 15%. Rata de pompare a apei trebuie să fie astfel încât, pe parcursul întregului proces la ieșirea din vârf, să existe aceeași temperatură planificată și aciditate constantă a soluției. Pentru a încărca vârful utilizați magneziu sub formă de așchii sau bare cu secțiune pătrată sau rotundă.

Hrănirea hidraulică a formării (fracturare)

Fracturarea este proiectată pentru a spori permeabilitatea FEP prin disecarea pietrei de formare sau prin extinderea fisurilor naturale. Esența fracturării hidraulice este injectarea de lichid de înaltă presiune în CCD care depășește lichidul hidrostatic cu un factor de 1,5 - 2. Există trei tipuri principale de fracturi hidraulice:

1) Single (crearea unei fisuri în stratul productiv);

2) Multiplă (asigură formarea mai multor fisuri);

3) Direcțional (intermitent) - locurile de formare a fisurilor sunt reglementate de secțiunea productivă a puțului.

Procesul de fracturare constă în următoarele operații de injectare secvențială:

1) în formarea lichidului de fracturare pentru a forma fisuri.

2) un aspirator de nisip lichid destinat fixării crăpăturilor.

3) un fluid de foraj pentru împrăștierea nisipului în fisuri.

Fluidul de lucru, atunci când este injectat în PPP, creează o presiune suficientă pentru a perturba integritatea stâncii, se numește fluidul de fracturare.

Fluid de lucru. Folosit pentru transportul nisipului de la suprafață la crăpături și umplere, se numește un lichid-comerciant. Ar trebui să fie ușor filtrat și să aibă o capacitate mare de menținere a nisipului. Creșterea vâscozității lichidelor se obține prin adăugarea de agenți de îngroșare în acestea - săruri ale acizilor organici, gudronului petrolier, uleiurilor și emulsiilor de apă-ulei. În sondele de injecție de apă pentru fracturare se utilizează apă îngroșată cu sulfat-alcool bard (SSB).

Lichidul de vânzare trebuie să aibă o vâscozitate minimă în toate condițiile pentru a reduce pierderea capului.

Nisipul este conceput pentru a umple fracturile formate în timpul fracturării, pentru a preveni închiderea acestora după ce presiunea scade sub presiunea de spargere. Prin urmare, nisipul trebuie să aibă o rezistență suficientă și să mențină o permeabilitate ridicată. Aceste cerințe sunt îndeplinite de nisip quartz omogen bine laminat (propan). Granulele au o dimensiune cuprinsă între 0,4 și 1,2 mm.

Eficiența fracturării hidraulice este determinată de deschiderea și amploarea crăpăturilor create: cu cât sunt mai mari, cu atât este mai mare eficiența procesării. Pentru a crea astfel de fisuri, 4 până la 20 de tone de nisip sunt pompate în puț. Concentrația de nisip în fluidul purtător de nisip depinde de capacitatea de filtrare și de capacitatea de reținere a lichidului și variază de la 100 până la 600 kg / lm3 de lichid.

Înainte de fracturarea hidraulică, se iau măsuri pentru curățarea feței și zonei de fund - spălarea cu solvenți, surfactanți, tratamente cu acizi. Uneori se efectuează o perforație hidro-sablată (GPP) într-un interval îngust de formare, în care este planificată crearea unei fisuri.

Așa cum bine drenate tubing și ambalatorului este injectat primul fluid de fracturare în cantități pentru a crea o presiune de jos gaura suficientă pentru fracturarea formațiunii. În același timp, presiunea și debitul de la gură sunt monitorizate continuu. La pauză este marcată pe suprafața o creștere bruscă a fluxului de lichid la aceeași presiune la gura de sondă sau a căderii de presiune bruscă la același debit. După fracturare, fără reducerea presiunii, fluidul este pompat în puț, purtătorul de nisip - un lichid vâscos amestecat cu nisip, care este expus lichid stoarcere este împins în tubulatură și în formațiune.

După terminarea vânzării, puțul este închis și lăsat singur până când presiunea scade la zero. Godeul este apoi clătit pentru a elimina resturile de nisip și este digerat. Fântâni de injecție a apei sunt împinse în sus pentru a îndepărta fluidul vâscos din fisură.

Figura 5. Conexiunea la bordură la fracturare

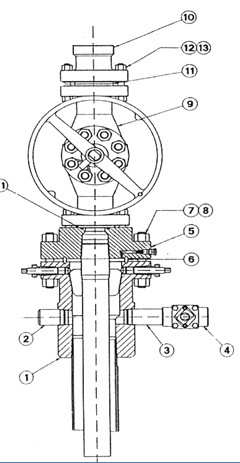

În cazul fracturării hidraulice, gurile de puțuri sunt folosite din gura lui Cameron, ale cărei componente sunt fabricate din materiale de înaltă calitate.

♦ Presiune de lucru de 700 atm.

♦ Temperatura cuprinsă între -50 și 50 ° C

1 - corp (210 atm.) Cu două ramificații laterale cu diametrul de 50,8 mm.

Ei bine, șeful companiei "CAMERON"

3 - duza J50,8 mm, pe care se înșurubează supapa cu bilă (4), calculată pentru 210 atm.

4 - supapă cu bilă

Flanșă cu 5 pini

6.11 - Etanșarea inelului O

7 - bolț filetat 26,85 x 215,9 mm.

10 - racord de flanșă

12 - bolț filetat 22,23 x 158,85 mm.

13 - o piuliță de 22,23 mm.

Echipament tipic de fracturare

Lichidarea hidraulică a formării se realizează utilizând un complex de echipamente, inclusiv părți subterane și sol.

-complex de echipamente speciale pentru producerea de fracturi hidraulice.

Complexul de fracturare hidraulică este alcătuit din unități standard:

-Stație de amestecare a nisipului - Blender ROD-I.

-Pompă de înaltă presiune SPF-343

-Stația de comandă este FRACCAT.

Practic, toate echipamentele pentru fracturare hidraulică sunt montate pe șasiul camioanelor grele, cu o capacitate sporită de trecere a frontierei

Blender este o unitate mobilă destinată pregătirii preliminare a lichidelor tehnologice în rezervoare și alimentarea lor ulterioară prin sistemul de distribuție la recepția unităților de pompare. Datorită unui sistem de control al computerului proiectat cu grijă, unitatea este capabilă să asigure o amestecare de înaltă calitate a lichidelor, a agentului chimic și a substanțelor chimice. Unitatea de comandă a mixerului asigură respectarea nivelului specificat al lichidului în mixer, controlul automat al debitului de agenți și controlul automat al alimentării substanțelor chimice uscate și lichide.

-Viteza - 900 - 1300 rpm

-Productivitatea este de 0 - 5,6 m3 / min.

-Presiunea la ieșire este de 0-6,9 atm.

-Viteza de încărcare a nisipului - 0-4 t / min

-Capacitate maximă - 3,8 m3 / min

-Viteza de rotație normală este de 1100 rpm

Unitatea de pompare mobilă este proiectată pentru a injecta în puț diverse lichide și amestecuri cu agent de propulsie la o viteză ridicată și la o presiune ridicată.

Centrala electrică - motor diesel în doi timpi, putere nominală - 2250 CP. la 2050 rpm. Răcirea cu apă, pornind de la motorul șasiu.

- Presiunea maximă este de 1365 atm.

- Viteza maximă de alimentare este de 4,5 m3 / min.

Control complet de la stația de monitorizare sau la telecomandă. Sistem electronic pentru a proteja împotriva depășirii presiunii stabilite. Controlul electronic al funcționării motorului.

Pentru a facilita pornirea la rece, încălzirea electrică este asigurată pentru sistemele principale de lubrifiere, răcire și hidraulică și pentru pornirea eterică a motorului diesel.

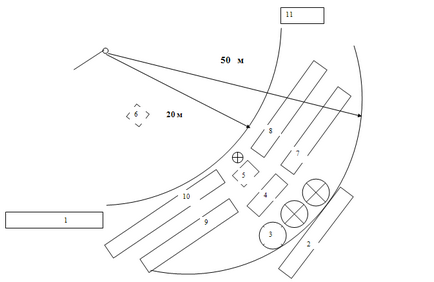

Figura 4. Elemente ale godeului: 1. un puț; 2.Marca pentru transportul lichidelor XP; 3. Containere tehnologice; 4. Blender; 5. Blocul colectoarelor; 6.TSA-320; 7. Urmăriți vehiculul; 8,9,10 Pompe de înaltă presiune; 11. o platformă pentru transportul ansamblului colectorului

Liniile de joasă presiune sunt echipate cu supape de 4 inch. Pentru conectarea la blender și unitățile de pompare, sunt utilizate furtunuri din cauciuc-metal cu BRS.

Lindele de înaltă presiune sunt echipate cu supape de plută de 3 inch cu angrenaj melcat, supape de verificare și traductor electronic de presiune. Pentru conectarea la puț, există un set de țevi cu un braț radial (lungime de la 1m la 4m) și se rotește. Lungimea maximă a liniei este de până la 60 de metri.

Camionul de teren pentru transportul blocului de distribuție este echipat cu o platformă, un troliu pentru încărcare și descărcare cu o forță de tracțiune de 25 de tone, o macara hidraulică de 8 tone.

Stația de comandă este un centru de calcul pentru gestionarea procesului de fracturare hidraulică și de colectare a datelor. Stația este realizată sub formă de vagon confortabil, este dotată cu sisteme de încălzire și climatizare pentru a menține condițiile normale de temperatură în toate condițiile meteorologice, un generator diesel pentru alimentare autonomă. Șase panouri electronice sunt instalate în stație pentru a controla unitățile de pompare, care permit unui singur operator să controleze toate pompele. Este posibil să opriți simultan toate pompele în situații de urgență. Pentru comunicarea operațională în procesul de lucru există un set de comunicații radio de o distanță apropiată. Pentru a controla procesul de fracturare și colectarea datelor, stația este echipată cu un sistem de conversie a semnalului de calculator și două computere personale.

- presiunea inelului de presiune;

Calculatoarele sunt utilizate pentru a proiecta o unitate hidraulică de fracturare, pentru a înregistra parametrii procesului, pentru a procesa informații și pentru a tipări rapoarte.

Peskovoz este conceput pentru a transporta un agent de propulsie și a controlat alimentarea cu un malaxor și este un camion hidraulic cu un corp complet închis. Măsurile de propagare curg prin "poarta" din spatele rezervorului. Propulsorul este injectat direct în pâlnia mixerului printr-un jgheab special. Are conexiuni de 4 "pentru producerea de agenți uscați din alte agregate și containere. Sarcina utilă maximă este de până la 30 de tone. Ampatamentul scurt oferă manevrabilitate sporită.

Articole similare

Trimiteți-le prietenilor: