Metode de aplicare a materialelor pe o placă de circuite imprimate pentru montarea pe suprafață

Există cinci metode principale pentru aplicarea adezivilor, fluxurilor și pastelor de lipit pe o placă cu circuite imprimate.

- Aplicarea (transferul) materialelor prin intermediul barelor.

- Serigrafie.

- Dozarea materialelor cu un dozator pulsatoriu de dozare.

- Dozarea materialelor cu ajutorul unei pompe cu șurub.

- Dozarea materialelor cu ajutorul unei pompe cu piston.

Utilizarea ultimelor trei metode de aplicare a materialelor (fluxuri, adezivi, aliaje de lipit) pe o placă de circuite imprimate utilizând sistemele de dozare a reactivului permite ca un singur punct al materialului respectiv să fie aplicat la un moment dat. Primele două metode (metoda tijelor și serigrafie) permit aplicarea materialelor în mai multe locuri, într-o singură etapă. În consecință, fiecare dintre cele cinci metode de aplicare a materialelor pe placa de circuite imprimate funcționează în felul său, are avantajele și dezavantajele sale.

Metoda de prindere este cel mai simplu mod de a aplica clei sau flux pe o placă cu circuite imprimate. În ciuda faptului că o tijă poate fi utilizată pentru a aplica lipici (sau flux de lipire) numai într-un singur loc, o matrice de tije poate fi utilizată pentru a aplica materialul în mai multe locuri. Principalele etape ale echipamentului pentru aplicarea lipiciului. care lucrează la metoda tijelor, sunt prezentate în figura 1.

Figura 1 - aplicarea materialelor pe o placă de circuite imprimate prin intermediul unor tije

Așa cum am menționat mai devreme, această metodă este folosită în principal pentru aplicarea adezivilor și a fluxurilor, dar nu este adecvată pentru aplicarea pastei de lipit. Tija este imersată într-un rezervor de material care va fi aplicat plăcii de circuite. Lungimea și diametrul tijei determină cantitatea de material colectat în rezervor. Apoi, tija este coborâtă pe placa de circuite imprimate în punctul în care este necesar să se aplice un punct de adeziv sau flux. Tensiunea de suprafata face ca un strat de lipici sau flux sa se scurga pe placa. În acest moment, este important ca tija să nu atingă placa, deoarece aceasta va perturba forma punctului material. Această metodă de aplicare necesită un substrat relativ plat și egal. Folosirea unei matrice de tije vă permite să aplicați adeziv pe plăcile de circuite imprimate chiar și după instalarea componentelor în găurile de trecere.

Un principiu similar este folosit pentru a aplica fluxul la bilele de lipit DCA / FC. Cristalul este imersat într-o baie cu un film subțire de flux. Adâncimea fluxului permite umezirea numai a bilelor de lipit, astfel încât bilele devin tije care poartă picăturile de flux. Fluxul de pe bilele de lipire este transferat pe placa de circuite imprimate unde bilele sunt fixate și efectuează funcția de flux în timpul lipirii ulterioare de reflow.

O problemă importantă în ceea ce privește metoda de aplicare a materialelor (adezivi și fluxuri) folosind metoda tijei este utilizarea de băi deschise cu adeziv sau flux. Adezivii absorb ușor umezeala din aer. Fluxurile evaporă cu ușurință purtătorul (apă sau alcool) și, eventual, alte componente. Oricare dintre aceste procese conduce la o schimbare a proprietăților materialului, care afectează cantitatea de lichid pe tija și mărimea punctului pe placa de circuit imprimat (inclusiv procesul de umectare a bilelor de lipire cu cristale inversate descrise mai sus). Adezivii trebuie să aibă o "rezistență lichidă" suficientă, iar fluxurile trebuie să mențină componenta pe toată durata de viață a componentei pe placa de circuite imprimate și apoi să transporte placa de circuite imprimate în cuptor pentru a întări adezivul sau pentru a reîmprospăta lipirea.

Tehnologia de imprimare prin sită

Serigrafierea poate fi utilizată pentru adezivi, precum și pentru pastă de lipit. Viscozitatea scăzută a celor mai multe fluxuri împiedică aplicarea lor cu succes prin această metodă. Metoda de tipărire a materialelor pe o placă cu circuite imprimate se bazează pe faptul că adezivul sau pasta de lipit se aplică prin găurile din șablon, numite deschizături. Deschiderile de stencil sunt situate deasupra acelor locuri ale plăcii de circuite imprimate pe care este necesar să se pună un lipici sau o pastă de lipit. Aplicarea materialului este efectuată de racleta, care în timpul trecerii peste stencil împinge o anumită cantitate de adeziv sau pastă de lipire în orificiile sale, așa cum se arată în figura 2.

Figura 2 - Tehnologia de tipărire prin sită

Figura 2 prezintă, de asemenea, diferența dintre șabloanele cu deschideri parțial închise (plasă) și deschise. Proiectele ambelor tipuri determină specificul și aplicațiile ambelor dispozitive în tehnologia de tipărire prin serigrafie. Un șablon cu orificii parțial închise constă din două straturi: un strat de emulsie și un film care conține emulsia. Deschiderile prin care adezivul sau pasta de lipit se aplică pe placă sunt create prin frezarea fotochimică. Lipirea sau pasta de lipit pur și simplu curge prin plasa, care închide orificiile.

Un șablon cu deschideri deschise este o foaie de metal sau aliaj (de obicei molibden, nichel, alamă sau oțel inoxidabil) în care sunt realizate găuri. Aperturile pot fi obținute utilizând una dintre următoarele tehnologii sau o combinație a acestora:

- fototehnologie (metoda de frezare fotochimică);

- tăiere cu laser;

- electroformarea.

Alegerea tehnologiei de fabricație depinde de mărimea și densitatea dorită a locației orificiilor. Stencils cu deschideri parțial închise au în majoritatea cazurilor înlocuiește stencil cu deschideri complet deschise, nu numai din cauza design simplu, dar și pentru că acestea pot fi adaptate la materiale de imprimare pe panouri cu o densitate mare de componente mici.

Cantitatea de lipici sau pastă de lipit aplicată plăcii de circuite imprimate depinde de grosimea șabloanelor și de mărimea deschiderilor individuale. Factorii secundari care determină calitatea tipăririi prin serigrafie sunt calitatea pereților diafragmei, vâscozitatea materialului, duritatea și viteza racletei. În cazul pastei de lipit, cantitatea efectiv aplicată plăcii de circuite imprimate este de obicei mai mică decât volumul diafragmei, care este calculat ca produs al lungimii, lățimii deschiderii și grosimii șablonului. Gradul acestei discrepanțe se numește factorul de transfer sau coeficientul de transfer. Valorile acestui coeficient variază de la 60% pentru deschiderile foarte mici până la aproape 100% pentru deschiderile mari.

Serigrafierea este cea mai utilizată aplicație de pastă de lipit pentru montarea pe suprafață a plăcilor cu circuite imprimate. Pentru imprimarea pe ecran printr-un șablon de ecran (80 găuri per inch pătrat), este de preferat să se aleagă o pastă de lipit cu o vâscozitate de 250 până la 550 cps (kilo centipoise). În cazul tipăririi prin șablon cu găuri deschise complet, este necesară o pastă cu vâscozitate de 400-800 cps. Pentru volume mari de instalare electronică pe o singură placă de circuit, trebuie aplicate câteva zeci de mii de puncte de pastă de lipire. Acest proces este în curs de elaborare pentru imprimarea în găuri și tehnologia PIP.

Imprimarea prin serigrafie a pastă de lipit se efectuează și utilizând șabloane în trepte. Aceste șabloane sunt realizate în două dimensiuni, cu grosimi diferite, acestea sunt utilizate atunci când este necesar PCB pentru a stabili o astfel de gamă largă de dispozitive de configurații diferite, cu diferite terenuri, care, cu ajutorul unui șablon nu este posibil să se pună toate punctul necesar al pastei de lipit. Atunci când se aplică pasta de lipire pentru dispozitive cu pas fin șablon utilizare secțiune subțire, iar pentru componente, cu creșteri mari - groase. Aceste șabloane sunt mai scumpe decât fabricarea de șabloane de aceeași grosime.

Serigrafierea lipiciului sau a pastei de lipit are un număr de dezavantaje.

- Metoda de tipărire pe ecran trebuie efectuată într-o singură trecere. Dacă pasta nu a fost aplicată corect, PCB-ul este îndepărtat și spălat înainte de următoarea trecere.

- În al doilea rând, tehnologie de imprimare de ecran înseamnă că suprafața plăcii de circuit imprimat trebuie să fie plană și nu au neregularități care ar putea interfera cu modelul de aplicare strans pe suprafața sa, sub formă de pastă sau adeziv va împinge pentru racletă în deschiderea. În același mod se curăță de reziduurile stencil, pasta de lipire înainte de utilizare în continuare pentru a minimiza defectele serigrafiere, care pot duce ulterior la defecte în conexiunile de lipire, în cazul în care nu sunt detectate înainte de lipire proces reflow.

- În al treilea rând, șabloanele se uzează în timp, ducând la o creștere a numărului defectelor de imprimare. Cu cât este mai puternic metalul sau aliajul de stencil, cu atât durata de viață a șablonului este mai mare. De exemplu, șabloanele din alamă, care sunt relativ ieftine, au o durată scurtă de viață. Șabloanele din oțel inoxidabil au o durată mai lungă de viață, dar sunt mult mai scumpe.

Când se imprimă șabloane prin orificii deschise pentru componentele de montare cu matrice și terminale periferice și un pas de 0,5 mm, fără plumb paste de lipit expune aceleași proprietăți ca și staniu-plumb. Cu trepte mai mici și, în consecință, deschideri mai mici, coeficientul de transfer al pastelor fără plumb este oarecum redus. Cauza probabilă este densitatea redusă a particulelor de aliaje fără plumb, astfel încât mai puține dintre ele trec prin orificiile șablonului. Prin urmare, este necesar să se mărească ușor dimensiunea orificiilor pentru a aplica cantitatea de pastă fără plumb necesară pentru a obține o îmbinare de lipit.

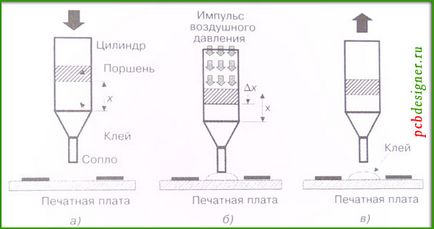

Dozatorul pulsator de distribuție se referă la sistemele de dozare ale reactivilor pentru aplicarea pe placa de circuit imprimat și permite aplicarea pastei prin aplicarea impulsurilor de presiune la vasul de presiune pentru o anumită perioadă de timp (Figura 3). O cantitate de adeziv sau pastă de lipire controlată cu precizie (dozată) este stinsă din duza pompei de diametrul selectat și aplicată pe placă. Adesea, materialul este livrat deja pre-ambalat în seringi, care sunt introduse în mașina de asamblare.

Figura 3 - Aplicarea pastei de lipit și a lipiciului utilizând pompa dozatoare

Ca și în cazul altor tehnologii de aplicare a materialelor, proprietățile adezivului sau pastă de lipit joacă un rol important și determină constanța dimensiunilor punctelor în locații diferite. În timpul funcționării pompa dozatoare să fie respectate cerințele termenul de valabilitate al materialelor, în special cele care sunt în interiorul dozatorul, din cauza degradării rapide a acestora în condiții în aer liber magazin de asamblare. Vâscozitatea dorită a materialelor pentru aplicare prin duza pompei este de la 100 la 400 cps.

Mașinile automate cu pompe de dozare instalate sunt capabile să aplice materiale pe o placă cu circuite imprimate sub formă de puncte de dimensiuni diferite. Una dintre metodele de utilizare a pompei dozatoare este de a instala duze sau seringi de dimensiuni diferite pe același cap și de a aplica același impuls de presiune. A doua abordare este de a pre-programa forța de timp și presiune din pompa dozatoare pentru a obține puncte de material de dimensiuni diferite de la aceeași duză sau seringă. Această tehnologie care utilizează o pompă de dozare durează mult mai mult decât imprimarea pe ecran. Cu toate acestea, aceasta oferă o mai mare flexibilitate în ceea ce privește controlul strict al cantității și al locației punctelor adezive sau pastă de lipit.

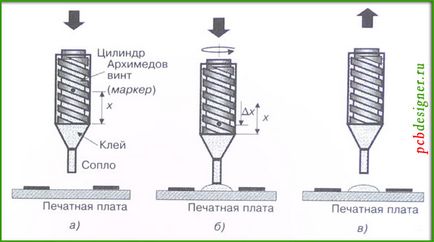

Pompa cu șurub pentru aplicarea pastei de lipit sau adeziv utilizat șurub Arhimede care, printr-o duză ejectat o anumită porțiune a materialului (Figura 4). Viteza și durata de rotație a șurubului, și dimensiunea găurii, se determină cantitatea de adeziv sau pastă aplicată pe placa de circuit imprimat. Ca și în cazul pistonului pompei de dozare, folosind diferite fusuri (capete) sau programe de calculator care modifică viteza de rotație a șurubului sau durata rotației sale, este posibil să se schimbe cantitatea de material de puncte aplicate printr-o duză cu o deschidere de aceeași mărime. Toate celelalte considerații pentru selectarea vâscozitatea adezivului sau a pastei de lipit, și viața lor de conservare ar trebui să fie, de asemenea, luate în considerare atunci când se utilizează această pompă.

Figura 4 - Pompă de șurub pentru pastă de lipire și aplicare cu clei

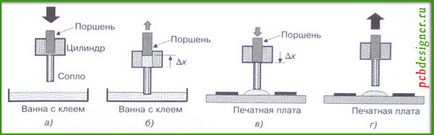

În pompa cu piston, mișcarea pistonului este utilizată pentru a controla cantitatea de adeziv aplicată și nu pulsul de presiune al aerului. Această metodă este folosită în principal pentru aplicarea adezivului (Figura 5). În primul rând, duza este scufundată într-o baie cu adeziv, din care pompa aspiră o cantitate constantă de adeziv. Umple gaura și un mic cilindru în partea superioară a găurii. Pentru această metodă este mai bine să se utilizeze lichide cu vâscozitate scăzută. Este relativ dificil să pompezi lichide foarte vâscoase în pompă, cum ar fi pasta de lipit și unele adezivi. Apoi, pistonul se deplasează în jos în cilindru, stoarcerea cantității exacte de clei din duza pe placa de circuit imprimat. Atunci când se utilizează această metodă, se strânge o cantitate constantă de material pe placa de circuite imprimate. În plus, dimensiunile cilindrului, viteza cu care se deplasează pistonul, precum și vâscozitatea adezivului afectează puternic volumul punctului de adeziv. De asemenea, este necesar să se utilizeze materiale în conformitate cu termenul de valabilitate al acestora.

Figura 5 - Aplicarea cleiului cu ajutorul unei pompe cu piston

Obiectivul principal al fiecăreia dintre cele cinci tehnologii pentru aplicarea materialului este aplicarea unei cantități strict definite și constante de lipici sau pastă de lipit la fiecare secțiune specificată a plăcii de circuite imprimate. Prea puțin un punct de lipire, în special în înălțime, nu va fi capabil să fixeze componenta pe placa de circuite imprimate. Prea mult clei se va întinde pe zona de contact și va sparge calitatea lipirii. Datorită cantității insuficiente de pastă, devine imposibilă obținerea unei îmbinări de lipit de calitate și, în cel mai rău caz, poate apărea un circuit deschis. Pasta de lipit excesivă este asociată cu formarea fileurilor, care sunt dificil de detectat după lipire și, de asemenea, cu probabilitatea scurt-circuitelor dintre interconexiunile adiacente.

Trimiteți-le prietenilor: