Titlul lucrarii pe disciplina: "Bazele proceselor tehnologice ale metalurgiei"

Un student din grupul UE-02.

Institutul de Metalurgie din Seara de Stat din Moscova

Până la sfârșitul acestui secol redus la tăcere cu succes dezbatere despre rivalitatea diferitelor industrii scheme, în cazul în care de multe ori este prezis declinul domeniului de producție. Cu toate acestea, cuptorul a fost și rămâne o unitate extrem de eficientă pentru producerea fontei și pentru a obține rezultate stabile stabile, se pregătesc materiile prime. În Rusia, ponderea peletelor în volumul total de materii prime aglomerate este de 30%. un interes ridicat în țările cu metalurgia dezvoltate pentru pelete de minereu de fier, ca unul dintre principalele materii prime pentru furnal, de exemplu, în Suedia, până la 100% pelete de minereu de fier constituie o parte din domeniul taxei în SUA și Canada - 70-80%.

Acum, steelmakers au în vedere pelete de minereu de fier în ceea ce privește materiile prime de calitate, se apropie de uniformitatea proprietăților a aglomera, precum și din punctul de vedere al perspectivelor de materii prime care pot fi transportate la orice distanță, fără pierderi de proprietăți metalurgice. Pe de altă parte, fabricile de pelete întâmpină dificultăți datorate lipsei sau calității scăzute a bentonitului, ceea ce sporește proprietățile peleților brutați și rezistența la căldură.

Turnarea (sau producția de pelete) este o metodă relativ nouă, rapid dezvoltată de aglomerare a materialelor de minereu. Procedeul de obținere a granulelor din concentrate umede în peletizatoare, urmat de uscarea și întărirea peletelor în agregate de ardere, se numește rulare.

Peletele sunt materiale de minereu obținute din minereu fin (pulverizat) sau concentrate fin măcinate, sub formă de granule sferice cu diametrul de 2-3 până la 30 mm (de obicei 10-15 mm). Peleții de minereu de fier sunt utilizați în principal în topirea furnalului.

Tehnologia producerii de pelete.

Peleți - corpuri sferice solide obținute prin peletizarea materialului fin măcinat minereu cu adaos de lianți cu sau fără fluxuri, urmată de metode de calcinare durificare cementare sau autoclavare.

Prin raportul conținutului de pietre de bază și aciditate (bazicitate), peleții sunt împărțiți în fulgi (parțial sau complet) și nefluzi (oxidați). Producția de pelete oxidate include peletizarea taxei (obținere peleți verzi) în tambur sau Peletizatoarele chashevyh Belleville si rigidizarea metode legate chimic sau ardere. În funcție de utilizarea aditivilor, se disting fierul, fierul de mangan, nichelul de fier și alte pelete. pelete de minereu de fier, în care o parte din oxid de fier (până la 95%) a redus la metal, numit metalizate (utilizate în principal în cuptoare cu arc electric pentru calitatea oțelului).

Calitatea peletelor este exprimată printr-o listă largă de indicatori care reflectă proprietățile și caracteristicile lor funcționale. De obicei, acestea sunt grupate în următoarele patru caracteristici: 1) compoziția chimico-minerală; 2) proprietăți mecanice; 3) proprietăți fizico-chimice și 4) stabilitatea parametrilor calitativi.

Conform compoziției chimico-minerale, peletele sunt împărțite în nu-fluxate, otflusovannye și dolomitized.

Grupul de proprietăți fizico-chimice include următoarele caracteristici: 1) recuperabilitate; 2) rezistența la recuperare (la temperaturi diferite: a - 600-800 oC, b - 800-950 oC); 3) proprietățile gaz-dinamice ale topiturii, măsurate prin scăderea presiunii în timpul recuperării; 4) înmuiere; 5) umflarea.

Stabilitatea parametrilor calitativi este evaluată prin variabilitatea lor, care este reglementată prin indicarea a două valori: intervalul oscilațiilor (±% din valoarea medie) și numărul de probe plasate în limitele indicate.

Tehnologia producerii de pelete.

Principalele operațiuni ale procesului tehnologic sunt următoarele:

Hrănirea pastei concentrate din concentrator

Condensarea și medierea concentrației în formă lichidă

Dozarea componentelor de încărcare

Amestecarea componentelor de încărcare

Pelletizarea încărcăturii (obținerea de pelete crude)

Sinterizarea peletelor brute

Uscarea și preîncălzirea peletelor brute

Tăierea peletelor arse

Răcirea granulelor calcinate

Mașini și agregate de fabrici pentru producerea de pelete.

Dispozitivul fabricii de pelete.

Fabrica de producere a peletelor de minereu de fier constă din departamente pentru pregătirea încărcării, peletizării și calcinării. Legătura de transport între mașini și agregate de ramuri este realizată cu benzi transportoare. Componenta principală pentru producerea peletelor este concentratul umed fin măcinat. Transportul pe calea ferată convențională este asociat cu dificultăți semnificative în timpul descărcării, în special în timpul iernii. De aceea, instalația de peleți în apropierea plasate direct prin căutare plantele de îmbogățire, care le permite să se concentreze direcționat către peletizarea emis de transport transportor.

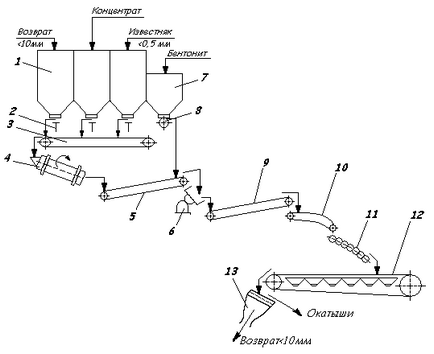

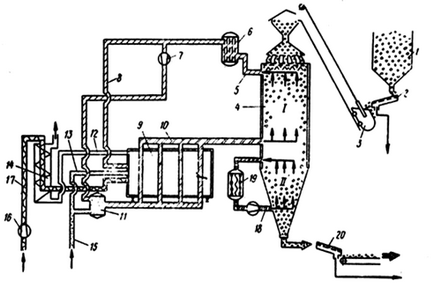

FIG.1. Diagrama schematică a producției de pelete.

1 - buncăr, 2 - alimentatoare, 3 - transportor, 4 - tambur de amestecare,

5 - transportor, 6 - cupă pentru peletizare, 7 - buncăr, 8 - alimentator,

9 - transportor, 10 - stivuitor, 11 - alimentator, 12 - prăjire pentru reducerea rigidității mașinii, 13 - ecranare.

Peletele la rece au o înaltă rezistență, ceea ce le permite să fie transportate pe distanțe lungi la furnale. Schema schematică a procesului tehnologic este prezentată în fig. 1. Un calcar concentrat și retur intră în cuva 1, din care două alimentatoare în anumite raporturi sunt date pe transportorul 3, direcționând materialele de încărcare în tamburul de amestecare 4, la ieșirea transportorului de încărcare 5 care este transportat la granulator 6. Înainte de șarja s-a adăugat la bentonitei peletizor; 7 alimentat de la un alimentator de buncăr 8. granulator se formează granule, ceea ce contribuie în mare măsură la apa furnizată la granulator printr-o duză de pulverizare. Părăsirea granulator granule verzi sunt transportate la transportorul cu cabina 9, 10. Cu granulele cu cabina sunt introduse în pâlnia 11, pe care le încarcă pe masina 12 sau ranforsare uprochnyayusche-reducătoare prăjire. După răcire, granulele finite sunt ecranate pe ecran înainte de a fi trimise la unitatea de depozitare 13.

Pentru a se colecta granulele de încărcare, se folosesc granule de tambur sau boluri. Granulatorul de tambur nu este fundamental diferit de cel de peletizator al încărcăturii de aglomerare. Spre deosebire de tambur, elementul de lucru al granulatorului de castron reprezintă un castron cu fund plat, care este înclinat la orizont la un unghi de 45 până la 55 de grade, care se rotește în jurul axei sale.

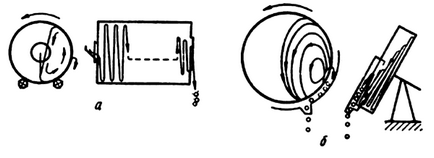

În fig. 2 prezintă schemele de procesare a formării peletelor în granulatoarele cu butoi (a) și cupe (b).

FIG. 2. Schemele proceselor de formare a peletelor în tambur (a)

și granule de cupă (b).

În tamburul rotativ (castron) se alimentează continuu încărcătura, care în prezența apei atomizate este peletizată, transformându-se în formă rotundă

corpuri - pelete. Deoarece mișcarea în tambur (castron) peleți sunt crescute în diametru, în afara tamburului prin orificiul de evacuare (sunt turnate peste marginea bolului) pentru evacuarea Latok și din acestea alimentat la o bandă transportoare.

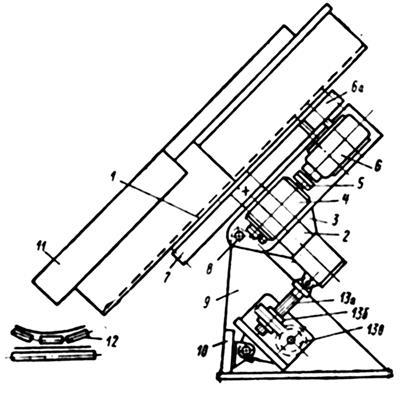

În fig. 3 prezintă rotație și înclinare a mecanismelor chashevogo bolul granulator, care constă dintr-un bol, unitate, suport, cadru, mecanisme de rotație, înclinare și purificare.

FIG. 3. Mecanisme de rotație și înclinare a vasului unui granulator de castron:

1 - castronul; 2 - axa de rotație; 3 - sprijin; 4 - motorul electric de curent continuu; 5 - cuplaj; 6 - reductorul conic-cilindric; 6a - o roată dințată;

7 - coroana crenelată; 8 - role; 9 - două rafturi; 10 - fascicul transversal;

11 - tava; 12 - transportorul; 13 a - tija de împingere; 13 b - împingerea perechii elicoidale;

13 unelte în vierme.

Vasul 1 al structurii sudate este realizat pentru comoditatea transportului de la două jumătăți, conectate împreună prin șuruburi. Prop 3 este un cadru sudat rigid cu montat rulment în ea fricțiuni axa de rotație 2, pe tijă conică superioară, care este montat fix castron 1. forțele axiale montate în percep partea inferioară a lagărelor cadrului de împingere.

mecanism de acționare rotativ castron montat pe suportul 3 este format din patru motor de curent continuu, ambreiaj 5, conice elicoidale de viteze 6 și un tahogenerator conectat la angrenajul cinematice arborele motorului. Pe arborele de ieșire pinionul 6a este cu ochiuri cu o roată dințată, inelară 7, care este fixat pe cupa și se rotește atunci când motorul. Suportul 3 de către rolele 8 este montat articulat pe un cadru alcătuit din două stâlpi 9 care sunt conectați rigid unul cu celălalt printr-o grindă transversală 10.

castron mecanism de basculare constă dintr-un șurub 13a-tijă, conectează grinda 10 și porțiunea de susținere 3, la care sunt articulate pereche șurub de împingere 13b angrenaj cu melc, și 13c. Când arborele vierme se rotește cu mâna, șurubul, care este conectat printr-o piuliță la roata viermei, face o mișcare înainte, schimbând unghiul de înclinare al bolului.

Suprafața interioară a bilei și fundul vasului este curățată de materialul aderent cu un mecanism de curățare compus dintr-un cuțit lateral și șase cuțite radiale reglabile.

Umidificarea încărcăturii furnizate vasului este produsă de injectoare cu conducte individuale, realizate sub formă de furtunuri flexibile cu supape pentru reglarea curgerii apei.

Din vas, granulele finite sunt descărcate pe transportorul 12 printr-o tavă 11 atașată la cadru. Puterea motorului de rotație a vasului este de 95 kW. Viteza de rotație a vasului este de 6 - 9 rpm. Capacitatea granulatorului este de 30-40 t / h.

Peletele sunt trase pe mașinile de ardere a conveierilor, în grile - un cuptor cu tub sau în cuptoare cu arbore. Cuptoarele pentru mină au început să primească uz industrial numai în ultimii ani.

Mașină de ardere cu conveier.

Banda transportoare mașină de calcinare pe dispozitiv este similar mașinii de sinterizare, dar spre deosebire de acesta are un grătar inferior sub vid, datorită peletele strat cu permeabilitate ridicată și divizată de-a lungul lungimii sale într-o bandă de zonele de prelucrare; Prima diferență a mașinii ne permite să folosim ventilatoare la temperaturi înalte în loc de exhaustoare.

Având în vedere încălzirea superioară a grătarei cărucioarelor, este împărțită în înălțime în două părți: grinzi substrat și grătare.

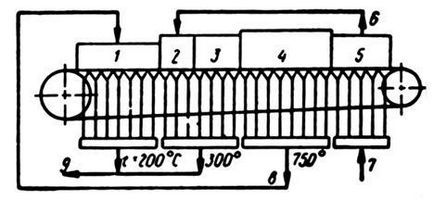

FIG. 4. Schema tehnologică a procesului de ardere pe pe o mașină de ardere a conveierilor:

1 - zona de uscare; 2 - zonă de încălzire; 3 - prima zonă de ardere; 4 - a doua zonă de ardere; 5 - zona de răcire; 6 - gaze reziduale în zona de încălzire; 7 - aspirarea aerului rece din atmosferă; 8 - gaze reziduale în zona de uscare; 9 - gaze reziduale la coș.

În fig. 4 este o diagramă a unei mașini de ardere a conveierii. Mașina este echipată cu camere de adăpost superioare, care corespund zonelor tehnologice: zone de uscare și încălzire, prima și a doua zonă de răcire și zona de răcire.

Peletele sunt arse de produse de combustie de gaze arse cu ajutorul arzătoarelor de gaz instalate în adăposturi-camere de zone de ardere. Gazele de eșapament din a doua zonă de ardere intră în zona de uscare și din zona de răcire intră în zona de încălzire.

Pentru alimentarea continuă a peletelor brute către calcinator se utilizează alimentatoare cu role. Alimentatorul este un transportor cu role netede care se rotesc într-o direcție.

foarte larg utilizate swinging alimentatoare, retractabile, prin care pelete verzi sunt distribuite uniform pe lățimea alimentatorului cu role sau grătarelor mașini de prăjire. Stivuitorul de alimentare este un balansier în transportorul înclinat al planului orizontal, cu o bandă de cauciuc fără sfârșit.

Caracteristicile tehnice ale mașinilor de tragere a conveierilor de design UZTM:

În fig. 5 prezintă o diagramă schematică a producției de pelete metalizate utilizând un cuptor cu arbore. Peletele brute din buncărul 1 sunt alimentate la alimentatorul de sertizare 2 și apoi trimise la șipa 3, care este alimentată cu pelete pe arborele cuptorului cu arbore 4.

Figura 5. Schema schematică de obținere a peletelor metalizate într-un cuptor cu arbore.

Uprochnyayusche reducătoare de ardere care apar în jumătatea superioară a cuptorului (zona I), se realizează prin spălarea coloanei descendentă de peleți față de el ajunge la gazul reducător fierbinte care intră în cuptor prin linia 10. Efluentul din cuptor, prin conducta de 5 blast gazul de furnal este purificat de praf într-un scruber 6 și apoi suflanta 7 este trimisă la un mixer 11, unde gazul natural curge și prin conducta de gaz 15. Procesul se desfășoară în ultima unitate de conversie 9. Căldura sensibilă necesară pentru fluxul de proces este obținut prin arderea parte a gazului de furnal care curge prin conducta 8 și gazele naturale, care vine prin conducta 13. Ventilatorul de aer de ardere 16 este injectat printr-o conductă 17. eșapamentul aparatele 9 prin conducta de gaz 12, produsele de combustie trec prin schimbătorul de căldură 14.

Peletele călite sunt recuperate și jumătatea inferioară a cuptorului (zona II) se răcește în contracurent de gaz rece alimentat în cuptor suflantei 18. Gazul de răcire este circulat într-un circuit închis, care include un scruber 19.

Peletele evacuate din cuptor ajung la ecranul 20. Subprodusul este trimis la magazinul de furnal sau la depozitul de produse finite, iar sublatul merge spre prelucrare.

Capacitatea cuptoarelor cu arbori ajunge la 500 mii tone de pelete pe an.

Introducerea de noi tehnologii pentru producerea de pelete de calitate superioară ne permite să abandonăm procesele de furnal în industria metalurgică, făcându-l viabil mai economic și mai ecologic.

1. Maerczak Sh. Producerea de pelete. Trans. de la slovacă. - M. Metalurgia. 1982.232 .: Ill.

2. Korognch V. II. Fundamentele teoriei și tehnologiei de pregătire a materiilor prime pentru topirea furnalului: Experiența de predare. pentru universități. - M. Metalurgia. 1978. - 208 p. il.

3. AI Tselikov. Mașini și unități de plante metalurgice Volumul I: Instruire. pentru universități. - M .: Metalurgie.1976. - 416 p .: Ill.

Articole similare

-

Producerea de pelete, tehnologie pentru producerea de pelete de minereu de fier

-

Metode de bază ale pescuitului comercial și proceselor tehnologice

Trimiteți-le prietenilor: