Defectele de bază ale rulmentului și cauzele acestora

A determina cauza care poartă de ieșire eșec și pentru a determina capacitatea sa de lucru în continuare, în cele mai multe cazuri, fie pe baza unor elemente de control și de măsurare vizuale ale golurilor de lagăr.

Uzura suprafețelor de lucru este cel mai frecvent defect în rulmenții mașinilor electrice atât din mașinile generale, cât și din cele cu destinație specială. Praf, nisip, iar produsele de uzură de perii m. P. Lubricated amestecare, suprafața de lucru cauza abraziune a jocului radial și jocul axial al creșterilor de lagăr și uzură sub puternice ating valori semnificative. Suprafețele de lucru au o nuanță caracteristică mată.

În cazul în care particulele abrazive care poartă nu cad, atunci, numeroase masuratori de rulmenti, operarea de evacuare și la standurile mai multor viață de proiectare, distanțele nu depășesc limitele stabilite pentru lagăre noi. Prin urmare, creșterea decalajelor de mai mult de 2-3 microni, m. E. Cantitatea de posibile erori în măsurătorile indică uzura abrazivă a suprafețelor de lucru. Particulele abrazive pot intra în rulment atât în timpul instalării cât și în timpul funcționării mașinii electrice.

Murdăria la locul de muncă, lubrifiantul depozitat în cutii deschise, calitatea scăzută a unsorii, spălarea slabă sau spălarea în benzină murdară, deschisă de depozitare ca rulmentul spălat și montat pe axul din principalele cauze ale contaminării purtătoare.

Rulmenții de rulare împiedică formarea de particule abrazive prea abrazive și apare o muchie pe capătul rolei.

Uzura abrazivă a suprafețelor de lucru poate apărea, de asemenea, dacă acestea sunt corodate sever. Produse de coroziune, amestecate cu lubrifiant, deteriorarea suprafețelor de lucru, precum și contaminarea rulmentului. Prin urmare, rulmenții cu coroziune profundă, chiar și pe suprafețele nefuncționale, sunt respinse.

Trebuie remarcat faptul că în majoritatea mașinilor cu destinație generală și în multe mașini cu destinație specială este posibil să se admită diferențele radiale și valorile jocului axial în comparație cu datele din apendicele 1, 2 și 3. Aceste aspecte sunt rezolvate în fiecare caz, ținând cont de mărimea rulmentului, de proiectarea mașinii, de cerințele privind amploarea zgârierilor admise și se determină prin practica de funcționare în fiecare caz în parte.

oboseala metal exfolierii pe inelele Raceway se datorează încărcărilor oboseala de metal cu privire la acțiunea mai multor corpuri de rulare. Cantitatea de ciobire vatra de metal depinde de timpul funcționării lagărului după formarea de fisuri de oboseală, de la care începe exfolierii. Cu cât este mai specific (de ex., E. având pe fiecare pătrat centimetru) sarcină, impulsul mai mare și vibrații mai puternice, metalul se va răspândi pe lungimea ciobire Raceway. Bearings cu exfolierii metalic pe suprafețe de lucru, indiferent de amploarea ciobire camerei sunt improprii pentru lucrări suplimentare.

Aspectul oboselii moarte poate apărea din trei motive principale: oboseala metalică după prelucrarea durabilității calculate; ca urmare a instalării necorespunzătoare și a încărcăturilor crescute; datorită calității slabe a rulmentului.

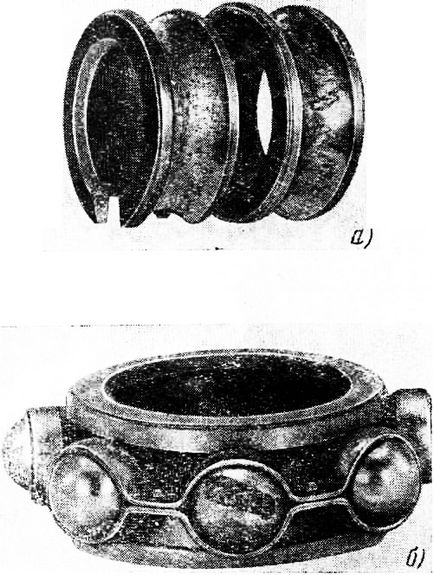

Fig. 1. Vopsirea oboseală a metalului pe suprafețele de lucru ale lagărelor. a - pe inelul interior al lagărului radial cu un singur rând al rulmentului cu bile, după o muncă lungă de la începutul morții; - pe bilele unui rulment radial cu un singur rând.

Cauza încărcărilor crescute poate fi instalarea incorectă.

Deteriorarea suprafețelor de lucru în timpul instalării operațiunii reduce, de asemenea, drastic utilitatea rulmentului. După cum au arătat testele, deteriorarea purității prelucrării căilor de rulare a rulmenților cu bile ale rulmenților de un rang din clasa a 10-a de puritate la clasa a IX-a reduce durata de viață a rulmentului de 2 ori. Chiar mai dramatic, durabilitatea scade odată cu reducerea în continuare a purității tratamentului. Prin urmare, este clar că intrarea în rulmentul particulelor solide, care afectează curățenia suprafețelor portante ale rulmentului, duce la o scădere bruscă a durabilității acestuia.

Apariția ciobire la marginea lagărului calea de rulare cu role poate rezulta din skewing a inelului exterior în raport cu interior din cauza asamblare slabă, nealinierea a arborelui și scaunul în carcasă, non-perpendicularitate (bataie mare) de sprijin umerii arborelui și carcasa.

Vopsirea prin oboseală a metalului ca urmare a defecțiunilor la fabricarea rulmenților are loc din următoarele motive:

- scăderea sau creșterea durității inelelor și a corpurilor de rulare datorită încălcării regimului de tratament termic; Se stabilește prin măsurători de duritate și prin verificarea structurii metalului în laborator;

- arderea prin măcinare - temperarea locală (reducerea durității) ca urmare a unei creșteri de temperatură ascuțite pe termen scurt în timpul măcinării;

- este detectat în laborator prin gravarea într-o soluție apoasă de acid azotic de 3-6%;

- nerespectarea dimensiunilor geometrice, golurilor și inelelor; producția inexactă a corpurilor de rulare. Măsurătorile se efectuează în laborator;

- calitatea slabă a metalului; - incluziunile nemetalice mari, cenușa, loosens etc. care apar pe suprafața de lucru a pieselor purtătoare sau situate în apropierea acesteia; identificate prin cercetări metalografice în laborator;

Culorile de spargere pot apărea ca rezultat al aterizării necorespunzătoare a lagărelor pe arbore sau în carcasă, deoarece tensiunea excesivă conduce la o selecție a distanțelor lagărelor și, în consecință, la încălzire.

Cu sarcini semnificative și viteză ridicată de rulare, supraîncălzirea puternică și blocarea rulmentului pot fi rezultatul murmurării metalului pe suprafețele de lucru.

Trebuie remarcat faptul că natura distrugerii lagărului în timpul funcționării fără lubrifiere și de la moartea obosită a suprafeței pieselor este diferită.

Lagărele cu culori de pătrundere pe suprafețele de lucru ale pieselor pentru lucrări ulterioare sunt nepotrivite.

Distrugerea separatoarelor ștampilate are loc din următoarele motive:

- atingerea inelului datorită uzurii soclurilor de separare sau a fabricației de calitate slabă; Având în dimensiuni mici, cu diametrul găurii mai mic de 10 mm, contactul cu inelul sunt permise, dar în acest caz puritatea perlelor și toleranța pe geometria strânse;

- de la apariția vopsirii metalice a muncitorilor până la "coarne de inele; când metalul este decolorat, se formează canalele inelelor de încărcare pe separatorul B03P ^ j; prin urmare, dacă pe inele există colorare metalică, atunci separarea separatorului este o consecință a acestuia,

- distrugerea separatoarelor masive are loc: datorită uzurii separatorului de-a lungul suprafețelor de centrare, pe separator există sarcini suplimentare care cresc cu o uzură crescătoare; prin urmare, la separatorul distrus este necesar să se examineze cu atenție o condiție de centrare a suprafețelor;

- ca o consecință a morții pe căile de rulare a inelelor și funcționarea rulmentului cu lubrifiere insuficientă.

Lagărele cu separator colaps sunt respinse. În plus, rulmenții purtători ai separatorului, fisuri, găuri grosiere, spargere cu nituri nu sunt permise pentru lucrări ulterioare.

După inspecție, rulmentul este verificat pentru a ușura rotirea. Verificarea se face prin rotirea lentă a inelului exterior cu mâna în raport cu cea interioară din planul orizontal. La confiscare și încetinire, se efectuează o spălare repetată în benzină. Dacă anomaliile nu sunt eliminate, trebuie să verificați cu atenție piesele de lucru. Pentru a verifica prezența unui spațiu între separatorul ștanțat și inele cu o șurubelniță sau altă unealtă, deplasați separatorul dintr-o poziție finală în cealaltă. Separatorul nu trebuie să atingă părțile laterale ale inelelor.

La categorie: - Rulmenți cu role

Articole similare

-

Umflarea după ce a consumat principalele cauze și moduri de tratament

-

Principalele cauze și tipuri de defecțiuni ale invertoarelor de sudură

-

Mâncărime în timpul sarcinii cauzele principale și căile de eliminare

Trimiteți-le prietenilor: