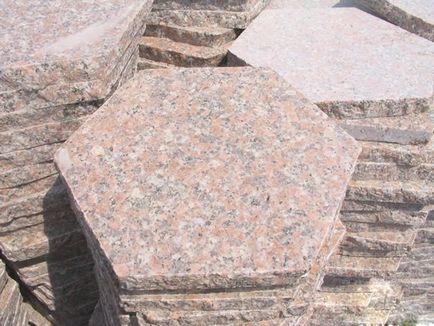

Granitul este cel mai frecvent tip de piatră care se găsește în scoarța pământului. Este o piatră adâncă de origine vulcanică, formată prin solidificarea magmei în adâncurile crustei pământului. Granitul are de obicei o culoare roz-galben sau gri. Având înaltă duritate, rezistență la abraziune și aspect frumos, granitul este un material excelent de construcție care este utilizat pentru finisarea podelelor, pereților sau crearea de sculpturi. Dupa zdrobire poate fi folosit ca material de inalta calitate pentru pavaj si ca piatra de constructii sau ca umplutura pentru beton. În plus, granitul este cel mai bun material pentru crearea de sculpturi în aer liber.

Materiale cu proprietăți similare

recomandări

Întrucât granitul are o cantitate mare de SiO2 în compoziție și, prin urmare, diferă în ceea ce privește duritatea, frecare intensă între fracțiunile pietrei generează o mare cantitate de căldură în timpul zdrobitorii.

Din acest motiv, în cazul concasării granitului, este necesar să se ia în considerare factorii de conductivitate termică și anti-abrazivitate a materialelor din care se fabrică instalația de concasare. Pe baza proprietăților granitului, atunci când alegeți un echipament de concasare, este mai bine să dați prioritate la concasoarele cu viteză redusă, cu o forță de presare mai mare. Este mai bine să evitați concasoarele cu rotoare de mare viteză. Concasoarele rotative sunt totuși potrivite pentru granularea în continuare a nisipului, pentru a minimiza pierderile materiale în timpul producției și pentru a reduce costurile.

Granitul este greu, dar foarte fragil. Prin urmare, este comună divizarea procesului de fragmentare în trei etape. Granitele de șlefuire și sortare pot fi dezvoltate conform următoarei scheme:

Etapa I: încărcarea materialelor

Depozitele de granit pot fi localizate atât la sol cât și în subsol. În ambele cazuri, acestea sunt, de obicei acoperite cu un strat gros de vegetație și crusta intemperiilor, astfel încât veți avea nevoie de vibratoare ecrane cu funcție de pre-sortare pentru a șterge includerea de sol și nisip din granit minat. Materia relativ curată poate fi trimisă la sfărâmare fără sită prealabilă.

Etapa II: zdrobirea primară

Concasorul cu fălci este principalul echipament pentru lucrul cu granit. Vă permite să încărcați materialul în bucăți mari și să minimalizați pierderea acestuia în timpul zdrobitorii. Dimensiunea măcinării poate fi ajustată în funcție de performanța concasorului secundar și de dimensiunea admisibilă a granulelor pentru încărcare. De asemenea, concasorul cu fălci este caracterizat printr-un prag de supraîncărcare ridicat.

Avantaje unice ale concasorului cu maxilar:

a. capacitatea de a alimenta fracții mari ale materialului, productivitatea ridicată, durabilitatea obrajilor strivitori.

b. sistem de lubrifiere centralizat al rulmenților, manșon de glisare al scripetei - întreținere rapidă și convenabilă.

c. conductor hidraulic de tip cablu - eficiență ridicată și viteză de funcționare, operare ușoară.

Prășirea principală este, de obicei, o măcinare grosieră care permite doar o mică parte a unei curățări corespunzătoare. După strivirea primară, materialul trebuie trimis la măcinarea secundară.

Etapa III: zdrobire secundară

Cele trei tipuri cele mai populare de concasoare pentru măcinarea secundară sunt concasorul cu falcă pentru zdrobire fină, concasor cu conuri și concasor de impact.

În ciuda faptului că concasorul cu falcă pentru zdrobirea fină are un cost mai mic și oferă costuri de producție mai mici, productivitatea sa este destul de scăzută. Dacă aveți nevoie de mai multă viteză de producție, veți avea nevoie de mai mulți astfel de concasoare care lucrează în complex. Ei vor ocupa mai mult spațiu și vor face mai multe greșeli, astfel încât aceste mașini își pierd în mod treptat relevanța și pot fi utilizate pentru o capacitate de producție de cel mult 150t / h.

Concasorul de impact are o viteză mare de producție și asigură forma corectă a peletelor. Astfel de concasoare sunt utilizate pe scară largă pentru măcinarea secundară a granitului de ceva timp. Cu toate acestea, din cauza polizarea de mare viteză și necesitatea de a reflecta puternice lovituri de ciocan de lucru, placa de spate și unele alte părți suferă de uzură severă, prin urmare, nevoia de frecvente mașini de reparații. Prin urmare, în ultimii ani, concasoarele cu rotor au fost înlocuite de concasoare conice pentru frezarea secundară. Recent, concasoarele de rotoare au devenit mai populare pentru zdrobirea terțiară sau pentru corectarea formei granulelor de granit.

Concasoarele cu conuri sunt cel mai adesea folosite pentru zdrobirea granitului secundar. Ele sunt adesea folosite pentru măcinarea metalelor, dar acum, după ce au fost supuse unor îmbunătățiri tehnice, con concasor a fost folosit pentru măcinare a materialelor cu duritate mare, inclusiv granit. Există patru tipuri de concasoare conice disponibile pe piață, și anume: con de primăvară concasor, concasor conic de tip „Simons“, un multi-cilindru hidraulic con concasor și un singur cilindru hidraulic con concasor. Vechea și greoaie concasor de primăvară este aproape irelevantă și dispare treptat de pe piață; Concasoarele hidraulice cu un singur cilindru și cu mai multe cilindri sunt destul de scumpe și sunt din punct de vedere tehnic imature, motiv pentru care ele sunt utilizate mai rar. Tipul concasorului conului "Simons" combină avantajele unui concasor cu arc și hidraulic, astfel încât acesta este utilizat cel mai adesea.

Concasorul nostru conului Simmons CS are următoarele avantaje:

a. structură din oțel solid, rulmenți ranforsați;

b. forța mare de strivire, forma corectă a particulelor, productivitate ridicată;

în. mecanismul de transport este acționat hidraulic; Mașina utilizează un sistem de închidere hidraulică și un sistem hidraulic de curățare, care asigură un nivel ridicat de automatizare și ușurință în întreținere.

preîncărcarea prealabilă a arcului, pragul de suprasarcină ridicat.

Dacă se folosește un concasor conic pentru concasarea secundară, se recomandă reglarea silozului de transport dintre liniile de concasare primare și secundare. Mai întâi, este necesar, deoarece alimentarea intermitentă a materialului nu este potrivită pentru un concasor conic, iar un siloz de tranzit va asigura o încărcare uniformă și continuă a materialului. Astfel, este posibilă creșterea volumelor de producție și reducerea frecvenței ciclurilor de service ale mașinii. În al doilea rând, cu un volum mare de producție, silozul de tranzit face posibilă menținerea procesului de zdrobire neîntreruptă în timpul lucrului de întreținere a concasoarelor individuale primare sau secundare, menținând astfel o rată normală de producție.

Etapa IV: zdrobirea terțiară

Scopul mărunțirii terțiare este măcinarea materialului, particulele cărora după zdrobirea secundară sunt mai mari decât este necesar. Se poate îmbunătăți eficiența producției prin corectarea formei fracțiilor alungite și a fulgilor din material.

Pentru zdrobirea terțiară sunt utilizate în mod obișnuit concasoare conice, concasoare rotative și mașini de fabricat nisip. Dacă corectitudinea formei fracțiilor materiale nu este critică pentru producție, atunci poate fi folosit un concasor conic și astfel se reduc costurile de producție. Dar dacă forma particulelor de material este importantă, se recomandă utilizarea unui concasor cu rotor. Dacă sunt permise finanțări, este posibil să se adapteze un concasor conic pentru zdrobirea terțiară și o mașină de fabricat nisip pentru a patra etapă de măcinare. Astfel, granulele particule granulare vor avea forma corectă, iar producția va costa mai puțin.

Etapa V: sortare

Sortarea primară:

1. Materialele sfărâmate vor fi ecranate printr-un ecran vibrator. Folosind site de calibre diferite, puteți obține efectul de sortare necesar.

2. Pentru sfărâmarea și sortarea complexelor cu o capacitate mai mare de 200 t / h, se recomandă utilizarea unui concasor secundar pentru o măcinare mai amănunțită a materialului.

3. După sortare, materialele care nu au trecut procesul de cernere vor fi trimise pentru re-mărunțire.

4. Pentru liniile de concasare și sortare în trei etape, se efectuează un screening primar pentru a separa o anumită cantitate de material de calibrul necesar. Restul pietrișului trebuie să fie cernut încă o dată după a treia etapă de zdrobire. Pentru liniile cu un volum de producție mai mare de 200 t / h, se recomandă utilizarea unui ecran vibrator mare, care poate efectua sortarea primară și secundară într-o singură etapă.

Ecranele vibratoare pe care le producem au multe avantaje:

a. Sita este fabricată din oțel de înaltă calitate prin metoda de îndoire dintr-o singură bucată, deci este extrem de durabilă.

b. Proiectarea rotorului include rulmenți din seria NJ, care permite ecrane vibratoare să suporte cu ușurință stres radial.

în. rulmenții folosesc un sigiliu labirint pentru a împiedica pătrunderea prafului în cavitatea rulmentului și pentru a prelungi durata de viață a acestuia.

Motorul și cutia de carton sunt conectate direct printr-o conexiune flexibilă, care evită întreruperile fără a crește stresul radial.

etc. Designul rotorului asigură articulații cardanice pe ambele părți, asigurând o simetrie ideală a axelor de lagăr de pe ambele părți ale rotorului, ceea ce prelungește durata de viață a rotorului.

Sortarea secundară:

Sortarea secundară poate fi aplicată:

1. Materiale după sfărâmarea terțiară sau reglarea formei particulelor care sunt trimise la sortarea secundară pentru separare conform diferitelor criterii.

2. Materialele după sfărâmarea terțiară, care sunt trimise mai întâi la screening-ul primar și apoi intră în ecranul secundar pentru o sortare mai eficientă. Astfel, materialele de bază vor fi sortate corespunzător.

Metode de strivire de granit

1. Metoda 1: alimentator - concasor cu falcă ---- siloz de transport - concasor conic ---- concasor rotor ---- separator circulant

2. Metoda a doua: Alimentator ---- Concasor de falcă ---- Concasor cu falcă fină ---- Concasor rotativ ---- Separator de circulație

3. Metoda trei: alimentator - concasor cu fălci - siloz de tranziție - concasor cu conuri - mașină pentru fabricarea nisipului - separator pentru circulație.

CHENGMING este un producător profesionist de concasoare și ecrane vibratoare în China. Ne concentrăm pe modernizarea inovării și a producției pentru a asigura fiabilitatea maximă a echipamentului nostru de concasare.

Articole similare

-

Recomandări pentru proiectarea magazinelor de fân (pentru complexe de animale și ferme)

-

Restaurarea complexului pentru părul deteriorat ollin megapolis keratin plus - "hidrolizat

Trimiteți-le prietenilor: