Topirea metalelor se efectuează cel mai bine pe echipamente speciale, după o pregătire teoretică adecvată sau sub îndrumarea unui montator experimentat - aceasta, ca să spunem așa, este o opțiune ideală. În cazul în care în afara domeniului de acoperire este primul, al doilea și al treilea, iar circumstanțele vă forțează să deveniți o turnare amatoră, puteți încerca să construiți singur un cuptor de topire.

Un om de știință metalurgic talentat, Evgheni Khomutov, recomandă realizarea unui cuptor artizanal la temperatură înaltă pe propriul design.

Baza structurii cuptorului va fi o conductă refractară standard, care este inclusă în setul de zidărie refractară de șamotă. Lungimea țevii trebuie să fie de 300 mm. De la ambele margini ale țevii sunt găurite două găuri de fixare pentru fixarea firului de nicrom, care va fi un element de încălzire. Calculați lungimea sârmei cu formula: L = RxS / p

unde: R - rezistența elementului de încălzire, determinată de legea lui Ohm;

S - secțiunea transversală a sârmei de nicrom;

p este rezistivitatea lui nichrom, egală cu 1,2;

L este lungimea necesară.

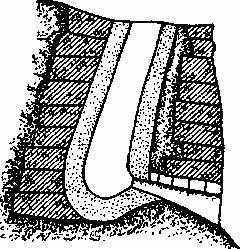

Firul este fixat în prima blocare, atunci piesa este luată de orice cordon de 1-2 mm în diametru, care va servi drept un „conductor“ la bobinarea nicrom, nicrom protectoare înfășurări de izolație între ele. „Conductor“ și sârmă nicrom strâns înfășurat în spirală pe țeavă, al doilea capăt al firului este fixat în al doilea de blocare, iar întreaga bobina spiralată tencuit „sticlă lichid“ (adeziv clerical). Atunci când adeziv silicat se usuca un pic, „conductor“ este îndepărtat, iar tubul va rămâne singură spirală de filament nicrom, fixat cu adeziv. După uscarea completă a „sticlă lichidă“ tub multistrat este înfășurat azbest.

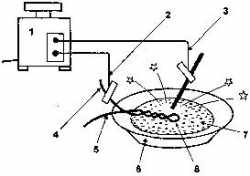

Faceți clic pe imagine pentru a mări

Senzor de temperatură:

1 - latre,

2 - primul contact pe clema,

3 - al doilea contact din latra,

4,5 - sârmă de alumel și cromel,

6 - o ceașcă de dielectric,

7 - amestec de grafit și borax,

8 - răsucirea a două fire subțiri.

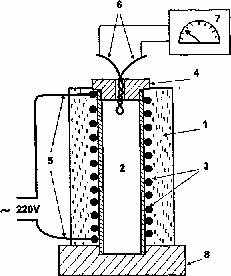

Pentru a finaliza construcția sobei, rămâne să se facă o copertă de sus a lutului de șamotă și a fundului, sau așa cum se numește sub, care este făcută din cărămizi de sticlă. Întregul ansamblu va arăta ca cel prezentat în Fig. În plus, cuptorul poate fi echipat cu o fereastră de vedere din sticlă de cuarț.

Cuptor de topire de uz casnic:

1 - izolație termică a azbestului,

2 - țeavă de sticlă,

3 - spirala de nicrom,

4 - capacul superior,

5 - iesiri ale firului de nicrom,

6 - termocupluri,

7 - milivoltmetru,

8 - sub o cărămidă de sticlă.

Dacă încărcătura este încărcată direct în cuptor și nu în creuzete, atunci suprafața interioară a cuptorului trebuie să fie îngropată cu pastă de grafit amestecată pe "sticla lichidă". Acest lubrifiant este suficient pentru mai multe siguranțe de lucru.

Trebuie menționat faptul că topirea și turnarea metalelor este unul dintre cele mai periculoase procese în care nerespectarea regulilor de siguranță poate duce la vătămări grave. Efectuați topirea este posibilă numai cu echipamente bine stabilite. Toate echipamentele de topire trebuie să fie pregătite în avans și amplasate în zone convenabile pentru lucru. Topirea trebuie efectuată cu ochelari de protecție. Pentru a încărca o încărcătură într-un creuzet fierbinte, este necesar cu ajutorul unei scroafe de staniu, dimensiunile cărora permit această operație să se desfășoare în condiții de siguranță. Pentru a amesteca topitura si a elimina zgura este un agitator special de grafit sau cuarț, lungimea căruia ar trebui să ofere confort și protecție fiabilă a mâinilor de la arsuri. O atenție deosebită este necesară atunci când se varsă metalul în forme. În plus, că aveți nevoie de o abilitate, trebuie să vă asigurați că matrița este instalată corect și gradul de lubrifiere. Lubrifiantul excesiv poate provoca stropirea metalului. Pentru a preveni acest lucru, site-ul mesei de turnare trebuie să aibă o jantă. Topitoria trebuie să funcționeze într-o șorță de protecție din piele, prelata sau simțită. Aruncați lingourile din matrițe de lingou și păstrați-le la frigider în mănuși de azbest.

Puteți construi un cuptor staționar pentru topirea metalelor. Pentru crearea unui astfel de cuptor, va fi oportun să se profite de experiența vechilor turnuri. Materialul istoric este preluat din cartea lui E. N. Chernykh "Metal - Man - Time":

Metalurgii au început prin metode relativ simple. Aceste tehnici au fost apoi folosite pentru câteva milenii în majoritatea zonelor lumii vechi, iar în unele sunt folosite până în prezent.

Cele mai vechi cuptoare erau adesea o groapă simplă, acoperită cu plăci așezate vertical.

Cuptoarele de topire, aparent, au fost destul de diverse, însă este foarte dificil să le reconstrui. Faptul este că fiecare dintre aceste dispozitive a fost construit în primul rând pentru o singură topire și apoi sa prăbușit pentru a extrage metalul topit.

La această întrebare, arheologia nu ne poate spune prea mult. Mai mult material este dat de etnografie.

Probabil despre una dintre construcțiile cele mai primitive de cuptoare, care au folosit Zulus, spune Bryant. „Ne-am întrebat nativii în vârstă, că copiii ar trebui să fi văzut acest proces, dar pentru el au supraviețuit doar amintiri foarte vagi de topire a fost produs într-o locație specială departe. . de acasă și falsifica în pământ excavat groapă puțin adâncă, la fundul său a pus o cupă de lut, cu un diametru de aproximativ 50 cm, castron turnat peste un strat de cărbune, cărbune - un strat de minereu de fier, măcinat la o dimensiune de minereu moloz și straturile de cărbune umplut de pe. și nu primesc suficient teanc mare, care închide cărbunele topsheet urmă. Sub strat inferior de cărbune final stratul de baza al duzei și începe pomparea aerului. Treptat, metalul din minereu a fost topit, picurat și colectat în bol la fundul gropii. acumulat pe suprafața metalică a zgurii și a zgurii îndepărtat ; scala transferate la alte forme de excavat anterior în teren solid“.

O altă componentă importantă a topirii a fost, desigur, combustibilul - cărbune. În regiunile semi-deșert și deșert, extracția de combustibil a fost o problemă destul de complexă. De aceea, producția metalurgică de mari dimensiuni ar putea avea loc numai în regiuni cu vegetație abundentă. Carbunele a fost pregătit special - pentru că se potrivea departe de fiecare copac, iar acest lucru sa transformat într-o operațiune foarte responsabilă.

Elevul și succesorul lui Aristotel, fostul antic teoretician grec-botanist (370-285 ani î.en), a dedicat o secțiune specială cărbunelui în studiul său fundamental "Studiul plantelor":

Cele mai bune cărbuni sunt obținute din cele mai dense pietre, de exemplu. stejar și căpșuni. Cărbuni din acești copaci sunt foarte grei: de aceea ard foarte mult și dau căldură mai mult decât toate celelalte cărbuni. Prin urmare, ele sunt utilizate în minele de argint pentru remiterea minereului.

Lemnul pentru cărbuni trebuie să fie umed.

Cele mai bune cărbune sunt obținute din copaci atunci când sunt în pori și mai ales dacă au tăiat vârful; în astfel de arbori, densitatea, cantitatea de materie pământească și umiditatea sunt în proporții uniforme.

Pentru prăjirea cărbunilor, selectați buștenii și buștenii tăiați drept și neted, deoarece pentru prăjire trebuie să fie așezați cât mai dens posibil. Când întreaga "sobă" este acoperită, lemnele de foc sunt aprinse treptat și amestecate cu stâlpii lor.

Se atrage atenția asupra detalierii cu care este redactat raportul și asupra faptului că absența copacilor moarte este accentuată în mod deosebit printre cei tăiați.

Probabil cele mai vechi sobe au fost fără suflare forțată. Căldura a fost suflată de vânt, așa că erau de obicei construite pe vârfuri de munți. Forța exploziei a fost reglată de plăci de piatră care erau blocate sau ușor deschise de foc. Forța lovită a fost, desigur, un pas înainte în tehnica metalurgică. Aerul a fost umflat cu ajutorul burdufurilor, care chiar și astăzi se găsesc în smithies. Ele aveau un design foarte divers. Un tip de astfel de blănuri, aplicat steelmakers indiene secolului trecut, descris de John Percy. „Ia pielea de o capră sau de cerb, care este scos din animal, astfel încât incizia este doar partea din spate a ei găuri, care corespunde la picioare, cusute, iar deschiderea gâtului devine bambus implicat . coada este tăiat de-a lungul duzei, și numai unghiurile de fantă ale capsat; astfel devine fantă destul de lungă și îngustă, care servește pentru admisia aerului în blana la marginile laterale exterioare ale fantei strâns atașat bastoane de bambus, la pOM. supa care este convenabil pentru a deschide și închide. Prin urmare, decalajul, acest lucru acționează ca o supapă. frecarea pielii cu mult unt sau lapte acru, ea a raportat o finețe corespunzătoare. Fiecare cuptor se adaptează cel puțin două piei, care sunt controlate de către o singură persoană.

Arheologul sovietic Ya. I. Sunchugashev, care lucra la vechile cupole din Tuva, a descoperit un cuptor cu un design original care datează din epoca timpurie a fierului. Un vas de "tort de mestecat" de cărbune și minereu a fost pus pe o placă de piatră. Sub aragaz, topitorii au aranjat un cuptor suplimentar, care a asigurat încălzirea plăcii. A fost de asemenea suflare. Probabil, numai de partea superioară a cuptorului a fost înțeleasă de fiecare dată: oala a fost împărțită și un lingou de cupru blister a fost extras din ea. Acest lingou avea întotdeauna forma unei lentile unilaterale, adică a repetat forma vasului.

Cuprul se topește la o temperatură de 1083 ° C Prin urmare, pentru a obține un lingou de cupru, a trebuit să fie atinsă, cel puțin, această temperatură. Într-un experiment efectuat, de exemplu, de Coglen, acest lingou nu a funcționat, deoarece temperatura era insuficientă. Cuprul era mai mult ca un burete.

Cornul metalurgic a inventat mult mai târziu - aparent, nu mai devreme decât timpul roman. Principiul limitei metalurgice aici a rămas același, însă întreaga structură nu a fost înțeleasă de fiecare dată. Cuprul topit a fost emis fie din cuptorul din vatră, fie a fost îndepărtat cu zgură după răcire. Ultima versiune a cuptorului era mai primitivă.

Cuprul este cel mai ușor topit de minereurile minerale oxidate, dar depozitele acestora, de regulă, sunt de mică putere și sunt rare. Cel mai adesea există minerale sulfuroase de cupru, în care există mult sulf. Pentru obținerea cuprului de tip blister, sulful trebuie îndepărtat.

Bioxidul de carbon fierbinte, care a preluat cu succes oxigenul din oxigen în mineralele oxidate, sa dovedit a fi neputincios să ia sulf în sulfuri. A existat nevoia de a utiliza metode noi, mai sofisticate de redistribuire metalurgică.

Cea mai mare dificultate în redistribuirea metalurgică a pirităi de cupru se datorează faptului că cuprul și sulful sunt cele mai apropiate rude chimice. În natură, nu există aproape nici un reactiv care să-i "atragă" mai mult sulf decât unul de cupru și, prin urmare, să-i despartă. Acesta este motivul pentru care procesul de topire a cuprului de la chalcopyrit are o durată lungă.

Din fericire pentru istoricii metalurgiei, în 1831, în India, a fost descrisă o topire foarte primitivă a chalcopiritei, care se desfășura într-o oarecare măsură. Minele a fost aruncat într-o grămadă mică unde bălegarul a servit drept combustibil. Această prăjire a durat de seară până dimineață, până când minereul prăjit a devenit roșu.

Este probabil ca acesta să fie cel mai vechi tip de astfel de proces și, apropo, cel mai conservator, deoarece a fost utilizat pe scară largă chiar și la începutul acestui secol, chiar și în țările europene, numai cantitatea de halde trase de minereu a devenit mai mare.

Cuprul dur, obținut în acest fel, conține întotdeauna o cantitate semnificativă de impurități și, mai presus de toate, fier. În secolele trecute și prezente, cuprul brut a trebuit să fie rafinat sau curățat. Acum 100 de ani, cuprul topit negru a fost suflat cu aer sau oxigen pentru oxidare. Apoi a fost "tachinat" cu stalpi de lemn, astfel încât cuprul sa fiert, iar majoritatea impurităților au intrat în zgură.

Cu fumul a fost un exces de sulf, iar minereul a fost parțial oxidat. Arderea în piloți uriași a durat multe săptămâni. În secolele al XIX-lea și al XX-lea, de exemplu, au fost cheltuite grămezi de ardere de la un an și jumătate la trei luni.

Numai după aceea, minereul ars a fost topit pe o "piatră de cupru" - mată. Și a treia operațiune a fost de topire mată fără ardere intermediară pe cupru blister. Fluxurile (topiturile) - calcar sau cuarțit - au fost adăugate la sarcina topirii pentru o mai bună zgâriere a impurităților.

Articole similare

Trimiteți-le prietenilor: