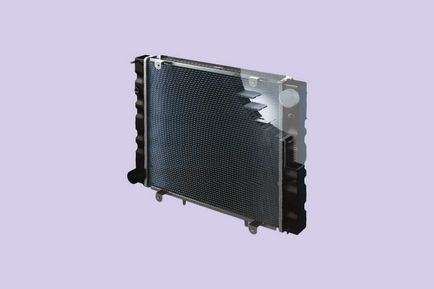

Scopul radiatorului de răcire auto este de a asigura schimbul de căldură al agentului de răcire al motorului cu aerul din jur. Se pare că totul este simplu, dar eficiența radiatorului depinde de principalii doi factori - materialul utilizat (materialele diferă în conductivitatea termică) și designul miezului de răcire. Cu un radiator cu o bună disipare a căldurii, ventilatorul de răcire poate să nu se aprindă adesea; acest lucru vă permite să economisiți combustibil, economisind energie și echilibrul corect de căldură al motorului

- Textul lui PETRO NECHIPORENKO

Material utilizat la fabricarea radiatoarelor

Principalul material din fabricarea miezurilor radiatoarelor moderne este aluminiu. Ea are aproximativ jumătate din conductivitatea căldurii, decât cuprul, care este aproape inutilizabil din cauza costului ridicat. Materialul "învechit" este oțelul, folosit înaintea cuprului; conductivitatea termică este de aproximativ patru ori mai mică decât cea a aluminiului. Dar folosirea unui material cu un coeficient de conductivitate termică ridicat nu garantează o disipare ridicată a căldurii radiatorului - factorul mai important îl reprezintă caracteristicile de proiectare ale radiatorului.

Proiectarea radiatoarelor auto

Transferul de căldură al radiatorului depinde de capacitatea sa. Cu cât sunt mai multe tuburi de răcire în radiator și cu cât sunt mai largi, cu atât mai bine. Prin urmare, capacitatea radiatorului depinde de două puncte - treapta tuburilor de răcire (relație invers proporțională) și grosimea miezului (o relație direct proporțională). Având în vedere aceste momente, în radiatoarele moderne există tendința de a reduce distanța dintre tuburile de răcire (înălțimea tuburilor) și de a crește grosimea tuburilor. Datorită acestui fapt, suntem capabili să folosim aluminiul în producția de radiatoare în loc de cupru - lipsa conductivității termice este compensată cu ușurință de creșterea capacității radiatorului.

Și în această privință, ne putem aminti un alt avantaj al aluminiului - o rigiditate mai mare. Datorită acestui fapt, este posibil să se producă un tub cu o lățime mărită (de 2 până la 3 ori mai mare decât un tub de cupru), ceea ce face posibilă realizarea radiatorului cu un singur rând și astfel se evită spațiul de aer între rândurile tuburilor. Un radiator "cupru" cu aceeași grosime a miezului va trebui să fie făcut în două rânduri - iar spațiul dintre rândurile de tuburi "îndepărtează" aproximativ 10% din capacitate.

În cele din urmă, transferul de căldură al radiatorului va depinde de "consumul de metale". Creșteți transferul de căldură al radiatorului prin creșterea cantității de metal din miez - cu cât este mai mare această valoare, cu atât transferul de căldură este mai mare. De regulă, grosimea tubului nu se modifică în proiectarea radiatorului, dar crește cantitatea de "finning" - benzi de răcire sau plăci de răcire. Aceasta schimbă "pasul" benzilor de răcire (adică unghiul la care se pliază) sau numărul plăcilor de răcire ("densitatea" lor).

Nu uitați de forma tubului de răcire - avantajul este "corect" aerodinamic, adică forma ovală a tubului. Un tub cu secțiune transversală, spre deosebire de o oală plat-ovală, va avea o "umbra aerodinamică" - o "zonă moartă" în spatele tubului, unde practic aerul rece nu intră.

Tip 1. Bandă tubulară din aluminiu asamblate (brazate). Cele mai frecvente în industria de automobile moderne (au fost utilizate pe scară largă de la sfârșitul anilor 80 ai secolului XX). Acestea au un miez de răcire cu tuburi cu secțiune transversală ovală și curele pliate sub formă de "acordeon", situate între tuburi.

Tipul 2. Bandă tubulară din alamă cupru-alamă neasamblată (brazată). Până în prezent, acestea sunt folosite extrem de rar și numai pentru camioane și echipamente speciale. La fel ca tipul 1, ele au un nucleu de tuburi ovale plate și panglici între ele. Diferența față de tipul 1 - cuprul este folosit, nu aluminiu.

Tip 3. Plăcuța tubulară din aluminiu asamblată. Acestea sunt considerate construcții învechite; a apărut la sfârșitul anilor '80 ai secolului XX. Miezul de răcire este alcătuit din tuburi rotunde, montate pe plăci de răcire-lamele, din oțel.

Tip 4. Cupru-otel tubular-lamelar neasamblate (brazate). Designul cel mai învechit pentru ziua de azi nu este folosit din cauza transferului redus de căldură și a rezistenței slabe la vibrații. Miezul de răcire este format din tuburi ovale plate, strânse pe plăci de răcire-lamele, din oțel.

Articole similare

Trimiteți-le prietenilor: