În legătură cu dezvoltarea construcției monolitice, sistemele de cofrare dobândesc o semnificație deosebită pentru calitatea construcțiilor construite. Coframele includ un cadru metalic și un placaj laminat. Placa laminată de calitate are o suprafață netedă, netedă și bine finisată, protejată împotriva umezelii. Aceste proprietăți fac posibilă utilizarea de mai multe ori.

Producția de placaj laminat este un proces complex în mai multe etape, în fiecare etapă a căruia este importantă acuratețea respectării metodelor de producție. Să luăm în considerare procesul de producție a placajului laminat prin exemplul grupului de fabrici Sveza, lider mondial în producția de placaj de mesteacăn.

Primele mașini pentru prelucrarea lemnului în furnir. și apoi - în placaj, au fost brevetate în secolul al XVIII-lea. Este demn de remarcat că aproape toți inventatorii lor sunt într-un fel legați de Rusia.

Primul model al mașinii de strungărie de la sfârșitul secolului al XVII-lea a fost creat de inginerul mecanic Samuel Bentham, care la servit mai devreme pe Catherine II la invitația printului Potemkin. După serviciul de 10 ani din Rusia, Bentham sa întors în Anglia și a primit brevete pentru mai multe dintre invențiile sale. Cu toate acestea, invenția făcută de mașinarul englez nu a fost observată de producătorii acelor vremuri.

Un prototip cu adevărat eficient al tuturor mașinilor de strungărie moderne a fost creat de inventatorul inginer-suedez Emmanuel Nobel, tatăl lui Alfred Nobel, fondatorul Premiului Nobel. El a creat modelul secolului al XVIII-lea capăt de rotație (pivotare) strungului Capture butuc de lemn furnir grosime definită și constantă, prin care placaj „sandwich“ a devenit omogenă în structură și grosime.

Emmanuel Nobel a trăit și a lucrat în Rusia în perioada 1838-1859, creat de el în această perioadă de invenție, destinat industriei militare și foarte apreciat de împăratul Nicolae I.

Aproape simultan cu producătorul de mobilă Luther, placajul a fost creat de inventatorul rus - Ogneslav Stepanovich Kostovich, care a fost implicat în crearea de aeronave și avea nevoie de material structural pentru construcția lor. În 1881, el a inventat arborita - un material constând din foi de furnir lipite între ele. Mașina de lustruit și lipici pentru producerea placajului-arborit Kostovich a inventat, de asemenea, independent, iar placajul său a avut o rezistență ridicată la umiditate și nu a fost supus putregaiului.

De la invenție, tehnologia de procesare însăși nu sa schimbat. Modernizarea a fost controlată de mașini-unelte, acum este complet automatizată. Acest lucru a permis reducerea ponderii muncii manuale în producție și, în consecință, îmbunătățirea calității produsului finit - placaj.

Început: pregătirea materiilor prime

Procesul de producție a placajului laminat din mesteacăn necesită o selecție atentă și pregătirea materiilor prime. Mai întâi de toate, sunt selectate trunchiurile de mărime potrivită. Pentru producția de placaj standardului rusesc (1220h2440 mm) diametru prelucrat trunchiuri 20-40 cm și o lungime de 5,2 m (denumite în continuare, astfel de trunchiuri pot fi tăiate pe bușteni peelers de 1,3 sau 2,6 m, necesare pentru a produce fațeta longitudinală și transversală dorită format).

Depozitarea materiilor prime pentru producția de placaj.

Stadiul principal al pregătirii este sudarea materiilor prime. Se efectuează într-o piscină specială (deschisă sau închisă) timp de 24 de ore. Vara, temperatura piscinei este menținută la 35-40 ° C, iar iarna - 40-45 ° C. Pentru a îmbunătăți calitatea furnirului, din care ulterior se va realiza placajul. este important ca în etapa de provarkoy a aderat la regimul termic și timpul de prelucrare a lemnului.

Jurnalul de placaj gătit este introdus în departamentul de lăcuire și tăiere.

Decojirea se face în felul următor: cuțitele speciale ale mașinii de decojire taie coaja și o scot în benzi într-o spirală. Coaja scoasă este utilizată atât pentru încălzirea plantei, cât și a clădirilor vecine sau chiar a unui întreg sat. Acest lucru se întâmplă, de exemplu, la placa de placaj Perm (grupul Sveza). Centrala de cazane a întreprinderii deservește atât combinația, cât și satul Uralsky, în care este situată întreprinderea.

Sudarea materiilor prime în piscina în aer liber.

Jaluzelele de lemn (practic fără coajă) trec printr-un detector de metale. Ajută la detectarea incluziunilor metalice din lemn: cuie, resturi de sârmă etc., care pot deteriora echipamentul. Când se detectează un metal pe panoul de comandă al mașinii, se primește un semnal, procesul se oprește și metalul este îndepărtat de către operator.

După decojire, se realizează tăierea. Materiile prime prelucrate sunt tăiate în churcuri pentru producerea de furnire longitudinală și transversală.

Productie si prelucrare de molid

Următorul pas este de a dezlipi furnirul pe mașini speciale, unde se taie o bandă continuă subțire de furnir din churak-ul pregătit. Cu cât furnirul este mai subțire, cu atât mai multe straturi vor fi în placaj cu o anumită grosime. Cu cat sunt mai multe straturi, cu atat placajul este mai puternic. Furnir din mesteacăn rusesc este cel mai subțire (1,2-1,5 mm) în comparație cu alte tipuri de lemn (de exemplu grosimea furnirului din plop este de 1,6-2,6 mm și de furnir de conifere de 2-4 mm).

La etapa de peeling, se monitorizează calitatea furnirului: se iau probe în fiecare zi pentru a verifica grosimea și un număr de parametri, iar rezultatele sunt comparate cu cele normative. Luând în considerare aceste date, se face setarea mașinilor de strung.

Linia Luschilnaya.

După decojire, banda de furnir este alimentată cu foarfece automate, unde butașii sunt tăiați în foi de dimensiuni de furnir cu dimensiunea de 1,3x2,6 m pentru a produce placajul de 1220x2440 mm. Furnizarea longitudinală și transversală (pentru lipirea ulterioară într-o singură foaie de placaj) este realizată pe linii de lipire separate.

Fata de furnir taiata in foi de tabla intră în uscător.

După uscare, furnirul este sortat de un număr de parametri, inclusiv prezența nodurile abandonat, fisuri, etc. La multe mori în această etapă a echipamentelor automatizate utilizate: .. Parametrii soiurilor prevăzute în programul de calculator, care controlează procesul. La sortare, suprafața este scanată și evaluată automat, după care scanerul controlează aspectul furnirului în pași. Operatorul, în acest caz, respectă doar procesul. În aceeași etapă, se estimează conținutul de umiditate al foilor. Dacă furnirul nu este uscat suficient, acesta este depozitat într-un picior separat și uscat mai târziu.

Dacă defectele sunt identificate la etapa de sortare, foliile nu sunt aruncate, ci sunt trimise pentru reparare. Repararea furnirului se poate face atât pe mașinile de mână, cât și pe echipamentele cu comandă automată. Mașinile automate pot îmbunătăți calitatea placajului, reducând costul muncii manuale de trei ori. Acum există echipamente pentru a repara furnir de orice format: ca un standard - picioare 5x5 (1525h1525 mm) și mari - 5x10 ft (1500 / 1525h3000 / 3050 mm). După reparații, furnirul este sortat din nou.

Prelucrarea placajelor

Pentru a obține placajul finit, trebuie să lipiți mai multe foi de furnir între ele. Fibrele din straturile succesive de furnir sunt perpendiculare unul pe altul, ceea ce conferă rezistență produsului finit. Foile obținute sunt rezistente la deformare în orice direcție. Această caracteristică determină aplicabilitatea placajului în sistemele de cofrare pentru construcția monolit.

În producția de placaj de mesteacăn, un număr impar de plăci de furnir sunt lipite într-un placaj cu grosimea de 3 până la 40 mm. Între ele, foile sunt lipite împreună cu adezivul, care este făcut aici, într-un mixer special. Se compune din cretă, apă, rășină, precum și făină de lemn sau de secară. Este important să se respecte cu strictețe tehnologia de producere a lipiciului, astfel încât straturile de placaj să nu fie lipite. La întreprinderile moderne, se instalează echipamente care controlează automat proporțiile ingredientelor în conformitate cu rețeta.

Lipirea placajelor de furnir.

La următoarea etapă, prin rulare, o foaie de furnir este trecută între două role, unse cu lipici. Adezivul este distribuit uniform pe ambele suprafețe ale foii, după care aceste foi sunt trimise la set.

Pre-presarea rece a pachetelor de furnir este făcută imediat înainte de presarea la cald pentru a obține pachete întregi, convenabile pentru transport și încărcare într-o presă termică. Timpul de presare la rece este de 5-10 minute la o presiune de 1-1,5 MPa.

După aceea, foile pre-lipite sunt încărcate în broșura de presare la cald pentru lipirea finală la o temperatură de 120-130 ° C și o presiune de 1,2-1,8 MPa.

După presare, foile lipite sunt tăiate din patru laturi la formatul cerut de client: de exemplu, 1250x2500 mm sau 1220x2440 mm cu o precizie de 3 mm. În producția de placaj laminat, mașina execută tăierea prealabilă la o dimensiune de 1290x2550 mm, astfel încât, după aplicarea foliei, folia să poată fi tăiată din nou, tăindu-se restul de milimetri.

Apoi, măcinarea este realizată pe mașină pentru a conferi o suprafață netedă de placaj și alinierea grosimii sale. Placajul trece succesiv prin curele de slefuire cu diferite dimensiuni ale granulelor. Încă o dată acest placaj sunt clasificate în funcție de aspectul lor: calitatea operatorului evaluează foile.

Finalizare: laminare la suprafață

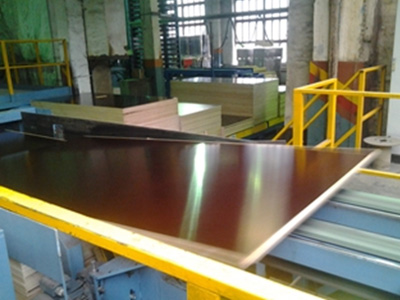

În etapa finală, pe placa de placaj se aplică un film pe ambele părți. Apoi, placajul este încărcat într-o presă multi-span, în care 15-18 coli de produse pot fi simultan. Presarea, în timpul căreia stratul se fixează pe suprafața plăcii, se efectuează timp de 4,5-10 minute la o temperatură de 130-136 ° C. Timpul de presare depinde de densitatea filmului, de grosimea placajului și de tipul de acoperire (netedă sau cu plasă). Datorită filmului, placajul obține o protecție suplimentară față de apă, deteriorări mecanice, medii agresive. Deci, de la placajul obișnuit "alb", placajul cu o acoperire sau laminat se dovedește a fi.

Pe lângă pelicula lucioasă, o acoperire cu ochiuri cu efect anti-alunecare poate fi aplicată placajului laminat. Acest placaj este solicitat în ingineria transporturilor: este utilizat în podele de remorci și vehicule utilitare ușoare. Și, de asemenea, ca terase în construcții schele pe șantierele de construcții.

Linia de laminare.

În continuare, placajul laminat cade pe linia de decupare, unde este tăiat la dimensiune.

După aceasta, produsele finite sunt sortate în aspect și parametri geometrici și stivuiți în mănunchiuri. După finalizarea procesului de sortare, fasciculele de placaj sunt introduse în cabina de pulverizare. Aici se aplică o vopsea specială pe bază de apă pe capetele plăcii pe o bază acrilică. Această acoperire protejează placajul de umezeală și umflături.

Cu cât sunt mai bune marginile, cu atât sunt mai bune proprietățile umidității plăcii și, prin urmare, placajul va rezista la mai multe cicluri de turnare a betonului. Acest lucru este deosebit de important pentru cofrajele plafoanelor, unde placajul este supus unor solicitări mecanice puternice și medii agresive - un amestec de beton.

Dacă placa laminată este bine lipită în interior, are o suprafață plană care este acoperită cu un film rezistent la uzură și cu capete protejate de umiditate, aceasta își va păstra forma mai mult timp. Și aceasta înseamnă că, chiar și cu aplicarea repetată a aceleiași foi de placaj (nu mai puțin de 15-20 de cicluri), calitatea suprapunerii monolitice va fi neschimbată.

După cum am văzut, procesul de producere a placajului laminat este destul de complicat. Calitatea produsului final depinde de respectarea strictă a tehnologiei în fiecare etapă a producției sale.

Dacă utilizați un placaj de calitate necorespunzătoare, suprafața pereților și plafoanelor clădirii va fi nesatisfăcătoare. Acest lucru va duce la o creștere a costurilor forței de muncă pentru finisarea muncii. Prin urmare, calitatea placajului nu este numai frumusețea și fiabilitatea clădirilor în care trăim și lucrăm, ci și economia construcției raționale.

Trimiteți-le prietenilor: