2.1 Clasificarea și denumirea de referință a mașinilor

Mașina de tăiat metal este o mașină pentru prelucrarea uniformă a semifabricatelor prin îndepărtarea cipurilor. Modelul mașinii este desemnat prin trei sau patru numere (uneori cu adăugarea literelor). Prima cifră indică grupul de mașini, al doilea indică tipul, ultimele una sau două cifre indică una dintre dimensiunile sale caracteristice.

De exemplu, mașina-mașină 2H135. figura 2 înseamnă că mașina aparține celui de-al doilea grup - foraj, H - modernizat, figura 1 - indică apartenența mașinii la primul tip - foraj vertical; Ultimele două cifre indică diametrul maxim de găurire (35 mm).

Litera F din cifru indică faptul că aparatul are control numeric (CNC), iar cifra din spatele acestuia indică ce sistem CNC este aplicabil. Modelul mașinii 16Н20Ф3 este descifrat după cum urmează: un strung cu o înălțime a centrelor deasupra patului de 200 mm, Φ3 înseamnă că mașina este echipată cu un sistem contur de comandă numerică.

După gradul de specializare, ei disting:

- Mașini universale utilizate pentru o gamă largă de piese;

- Piese specializate, de prelucrare, similare în configurație;

- Sunt special concepute pentru a prelucra o anumită parte sau părți de o singură dimensiune standard.

În funcție de gradul de precizie, se disting mașinile celor cinci clase:

- clasa H - mașini de precizie normală;

- clasa P - mașini de precizie sporită;

- clasa B - mașini de înaltă precizie;

- clasa A - mașini de înaltă precizie;

- clasa C - mașinile sunt mașini deosebit de precise sau master.

În funcție de tipul muncii efectuate, conform clasificării ENIMS, mașinile sunt împărțite în 9 grupe:

- de cotitură;

- Foraj si plictisitor;

- măcinarea prin măcinare, măcinarea;

- combinate și pentru tratarea fizică și chimică;

- tăierea dinților și a filetelor;

- frezare;

- frezare, broșare;

- de tăiere;

- diferite.

Fiecare grup de mașini este împărțit în 9 tipuri. De exemplu, pentru un grup de strunjire: 1 mașini automate cu un singur arbore; 2 mașini automate cu mai multe axe; 3 tip - revolver, etc.

În mașini se disting:

viteza mișcării principale de tăiere este viteza vârfului sculei sau piesei de prelucrat în mișcarea de tăiere principală;

mișcarea de avans - mișcarea de translație sau rotație rectilinie a unei scule de tăiere sau a unei piese de prelucrat, a cărei viteză este mai mică decât viteza mișcării principale de tăiere.

Elementele și mecanismele mașinii sunt reprezentate prin semne convenționale (Figura 1).

Figura 1 - Simboluri ale elementelor schemelor cinematice ale mașinilor-unelte

Schema cinematică a mașinii - o imagine cu ajutorul simbolurilor) relația dintre elementele și mecanismele individuale ale mașinilor implicate în transferul mișcărilor către diferite organe (Figura 2).

Pentru mașinile care au dispozitive hidraulice, pneumatice și electrice, împreună cu transmisii mecanice, se realizează aceste scheme.

2.2 Caracteristicile generale ale tăierii cu șuruburi

mașină de mașini mod. 16K20

Uneltele universale de strângere cu șuruburi din modelul 16К20 sunt destinate efectuării diferitelor operații de strunjire: întoarcerea în centre, în cartuș și pe fața; plictisitor; sfârșitul de strunjire, tăiere și tăiere, filetare; Strunjirea conurilor, a suprafețelor profilate și a altor tipuri de lucru.

Metoda tehnologică de modelare a suprafețelor pieselor prin rotire se caracterizează prin prezența a două mișcări: mișcarea principală - rotirea piesei de prelucrat (viteza de tăiere) și mișcarea de translație a sculei de tăiere - tăietorul (mișcarea de alimentare).

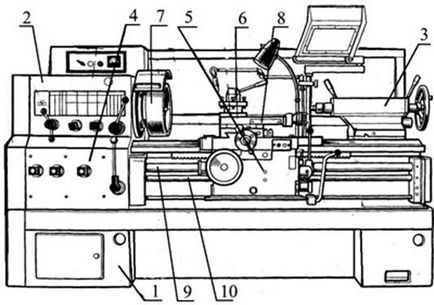

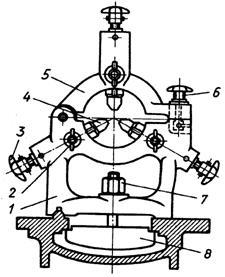

Componentele principale ale mașinii (figura 2): cadrul 1, vârful 2, cutia de alimentare 4, suportul 6 cu suportul de scule 8 și șorțul 5,

tailstock 3.

Baza 1 servește pentru montarea tuturor părților principale ale mașinii și este baza acesteia. Cea mai critică parte a cadrului este ghidajul, de-a lungul căruia se deplasează transportul etrierului și a coamii.

Capul 2 este fixat la capătul din stânga al cadrului. Conține o cutie de viteză a mașinii și un ax care se rotește în rulmenți sau glisiere.

Partea de susținere 3 servește la susținerea piesei de prelucrat în centre, precum și pentru fixarea sculei în timpul găurilor (găuri, ghilotine, răzătoare) și filetare (robinete, matrițe).

1 pat;

2 - vagonul din față;

3 - păpușă;

4 - cutie de alimentare;

5 - șorț;

6 - suport pentru scule;

7 - cartuș;

8 - sprijin;

9 - șurubul de plumb;

10 - arbore de rulare

Figura 2 - Modelul de strângere cu șurub model 16K20

Cutia de alimentare 4 servește pentru a transfera rotația de la arbore la arborele de antrenare sau șurubul de antrenare și, de asemenea, pentru a schimba viteza de rotație pentru a obține alimentările necesare sau un anumit pas atunci când atingeți. Acest lucru se realizează prin schimbarea raportului de transmisie al cutiei de alimentare.

Apărătoarea 5 este concepută pentru a transforma mișcarea de rotație a arborelui de deplasare și a axului în mișcarea de translație rectilinie a etrierului.

Suportul 8 servește la fixarea sculei de tăiere și la informarea direcției de alimentare.

Mișcarea principală este rotirea axului cu piesa de prelucrat. Mișcarea de mișcare - mișcarea diapozitivului în direcțiile longitudinale și transversale. Toate mișcările de alimentare sunt translaționale rectilinii.

Mișcarea și fixarea coapsei și rotirea suportului de scule cu patru poziții se realizează manual.

Principiul de funcționare. Sticla este instalată în centre sau fixată în mandrină. Patru tăietoare pot fi fixate în suportul de scule al suportului. Prin rotirea suportului de scule, fiecare dintre cele patru freze poate fi poziționat în poziția de lucru. Instrumentul de prelucrare a găurilor este instalat în paianjenul de coadă.

Parametrii tehnici, care sunt clasificate tokarnovintoreznye mașini sunt cel mai mare diametru D al piesei (piese) centre sau înălțime deasupra patului (0,5D egal), lungimea maximă L a piesei (pieselor) și masa mașinii.

Cea mai mare lungime L a piesei de prelucrat este determinată de distanța dintre centrele mașinii. Mașinile produse la aceeași valoare a lui D pot avea valori diferite de L.

În funcție de greutate, strungurile sunt împărțite în greutate redusă - până la 500 kg (D = 100 ... 200 mm), mediu - până la 4 tone (D = 250 ... 500 mm), mari până la 15 tone (D = 630 ... 1250 mm) până la 400 de tone (D = 1600 ... 4000 mm).

Strungurile usoare sunt utilizate in fabricarea sculelor, fabricarea instrumentelor, industria de ceasuri, in ateliere experimentale si experimentale ale intreprinderilor. Aceste mașini sunt produse atât cu alimentare mecanică, cât și fără ea.

Uneltele medii producă 70 ... 80% din volumul total de operații de strunjire. Mașinile medii sunt echipate cu diverse dispozitive care își extind capabilitățile tehnologice, facilitează munca muncitorului și permit îmbunătățirea calității prelucrării și au un nivel suficient de ridicat de automatizare.

strunguri mari și grele sunt utilizate în principal în inginerie grele și de putere, precum și în alte industrii de prelucrare role de laminoare, seturi de roți de cale ferată, rotoare de turbine, si altele. Toate unitățile de asamblare (noduri) și mecanismele de strunguri au același nume, scop și locație.

2.3 Exemple de utilizare a sculelor

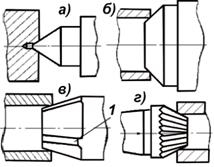

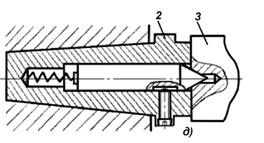

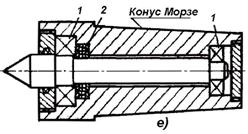

Prelucrarea în centre. Acest tip de prelucrare este utilizat la prelucrarea arborilor lungi. Centrele sunt fixe, plutitoare și rotative (Figura 3). Unele părți (bucșe, piese de prelucrat etc.) care au găuri prelucrate sunt instalate în centre pe mandrine speciale de centru.

Figura 3 - Centre:

a, b - fix;

c - tăiat;

r - ondulate;

d - plutitoare;

e - rotirea

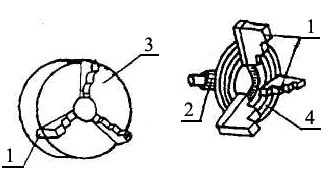

Prelucrarea pieselor în cartușe. piese scurte instalate și fixate în cartușe, care sunt împărțite în simple și de auto-centrare. În astfel de cartușe, fiecare dintre cele patru came pot fi deplasate independent de celălalt cu ajutorul unor șuruburi, care le permite să stabilească elemente ca formă cilindrică și non cilindrică. Alinierea cartușelor trehkulachkovye sunt foarte ușor de a lucra, ca toate camele pentru a le muta simultan, permițând membru având o suprafață cilindrică este stabilită și fixată precis în axa sculei, reduce semnificativ timpul de instalare și fixare detalii.

Mandrina autocentrare 1 are trei came, care prin intermediul a două roți de instalare conice în carcasa 3 și cheia tubulară cartușului rotativ, este acționat pentru a roti roata dințată conică 4 pe cealaltă parte a care este tăiat în spirală plană. In depresiuni sunt spirale came 1 proeminențe corespunzătoare care sunt inserate în fantele radiale ale carcasei cartușului. Auto-centrare mandrine sunt folosite pentru a fixa forma piesei cilindrice.

Figura 4 - Mandrină cu auto-centrare

1 - baza (carcasa lunetă);

2 - șurub de blocare;

3 - șurubul de alimentare cu came;

4 - cama;

5 - acoperire;

6 - blocarea capacului (asterisc);

7 - o piuliță de fixare a unei lame;

8 - lacăt

Figura 5 - Lunetă nemișcată

Prelucrarea pieselor în lunetă (figura 5). Piese lungi, a căror lungime este de 10 ... 12 ori diametrul lor, sunt îndoite sub acțiunea forței de tăiere în timpul prelucrării. Partea poate fi ruptă din centre. În astfel de cazuri, utilizați un dispozitiv de suport numit lunetă. Folosind luneta, puteți mătura piesele cu o precizie ridicată și puteți îndepărta rotisorul unei secțiuni transversale mai mari, fără teama de deformare a piesei. Lunele sunt fixe și mobile.

2.4 Diagrama cinematică a strungului de tăiere cu șurub 16K20

Mișcarea principală. Rotația de la un motor electric cu o putere de 10 kW, cu o turație a arborelui de ieșire n = 1460 rpm, este transmisă printr-o transmisie cu curea 148-268 la arborele 1 al cutiei de viteze (figura 6). Ambreiajul M1 servește pentru a activa mișcările axului înainte și înapoi. În direcția înainte, arborele II primește două viteze de rotație diferite printr-o unitate de transmisie dublă mobilă 34-39.

Prezența unui set triplu de viteze 47-55-38 face posibilă obținerea pe arborele III a șase frecvențe diferite de rotație. Mai mult, rotația poate fi transferată pe ax prin intermediul uneltelor 45-80.

Astfel, axul mașinii primește numai 24 de valori ale frecvențelor de rotație. În practică, axul are numai 22 de frecvențe de rotație, deoarece valorile n = 500 rpm și n = 630 rpm sunt repetate de două ori.

Frecvența de rotație a axului (atunci când funcționează fără forță bruta) conform schemei este determinată de expresie

2.5 Tipuri de strunjire

Următoarele tipuri de lucru pot fi efectuate pe strung (figura 7):

strunjirea prin strunjire - îndepărtarea straturilor defecte de semifabricate, tăierea, tăierea și tunderea capetelor semifabricatelor. Crusta de suprafață este tăiată și partea principală (până la 70%) din alocația pentru prelucrare;

finisarea semi-finisată - îndepărtarea toleranței de 20 ... 25%, permite obținerea unei rugozități de suprafață Ra = 10,0 ... 5,0 microni și precizie

10 ... 11 calificări;

finisare de cotitură - asigură rugozitate Ra = 2,5 ... 1,25 microni și precizie de 7 ... 9 grade;

cotitură fină - permite tăierea de așchii foarte subțiri ajunge pe suprafața pieselor rugozitate Ra = 0,63 ... 0,32 m și o precizie de 5 ... 7-lea QLT.

2.6 Elemente de tăiere în timpul răsucirii

Elementele de tăiere pentru răsucire includ:

Cantitatea de alimentare la rotire este determinată de deplasarea sculei într-o singură rotație a piesei de prelucrat. Alimentarea este măsurată în mm / rev.

Viteza de tăiere este cantitatea de deplasare a suprafeței de tăiere în raport cu muchia de tăiere pe unitatea de timp în timpul mișcării principale.

Viteza de tăiere este determinată de formula

unde este cel mai mare diametru al suprafeței piesei de prelucrat, mm;

- viteza de rotație a piesei de lucru, rpm.

Adâncimea tăierii, mm - valoarea stratului tăiat într-o singură trecere, măsurată într-o direcție perpendiculară pe suprafața tratată. Grosimea tăieturii este jumătatea diferenței dintre diametrul piesei de prelucrat și diametrul suprafeței prelucrate

Cunoscând modul de procesare, puteți determina timpul de funcționare a mașinii (principal), adică timpul petrecut pentru îndepărtarea cipurilor în timpul întoarcerii,

unde - lungimea estimată a mișcării sculei, mm;

- numărul de treceri.

La alegerea valorii vitezei de tăiere se ia în considerare influența multor factori, dintre care principalul sunt materialul piesei de prelucrat, materialul de tăiere al sculei, cantitatea de alimentare, adâncimea de tăiere,

La selectarea cantității de alimentare în considerare rugozitatea suprafeței prelucrate dorită și degroșare - puterea Cutter, puterea de mașini și sistem de mașină rigiditate - instrument - parte.

Alegerea adâncimii de tăiere depinde de dimensiunea toleranței de prelucrare, de puterea sculei, de puterea mașinii și de rigiditatea sistemului mașină-instrument-detaliu.

Instrumentul de tăiere pentru efectuarea principalelor tipuri de operații de strunjire sunt uneltele de strunjire.

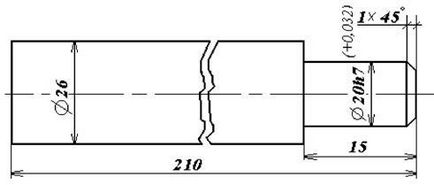

2.7 Exemplu de calcul al modurilor de tăiere

Funcționare - pornirea diametrului și gâtului pe o parte.

Materialul care trebuie prelucrat este oțel 40X,

Ștanțare la cald cu diametrul de 26 mm, lungimea L = 210 mm.

Instrumentul este un tăietor de punctaj, unghiul principal în plan, partea de tăiere a sculei este un aliaj tare T5K10 GOST 18878-73.

Figura 8 - Schița operației

Alocarea totală de prelucrare este de mm (pe fiecare parte). Indemnizația de finisare este de 0,75 mm.

Apoi adâncimea de tăiere este egală cu 2,25 mm.

La rotirea unei părți cu un diametru de până la 40 mm cu o adâncime de tăiere t = 2,25 mm, se recomandă alimentarea cu 0,4 ... 0,5 mm / rev. S-a luat presiunea medie S = 0,45 mm / rev.

Pentru referință, alegeți viteza de tăiere. Pentru prelucrarea oțelului având o rezistență temporară la tracțiune # 963; = 720 MPa, pentru lucrul cu un tăietor cu un unghi în plan # 966; = 90 ° se recomandă viteza de tăiere de 73 m / min.

La viteza de tăiere setată, viteza estimată a axului

Conform pașaportului mașinii, acceptăm cea mai apropiată frecvență inferioară de rotație a axului

- Învățați-vă cu privire la siguranța muncii pe strung.

- Citiți descrierea lucrărilor de laborator.

- Familiarizați-vă cu dispozitivul, principiul de funcționare, modul de operare, comenzile modulului strung. 16K20.

- Verificați setarea unității principale.

- Montați și fixați piesa de prelucrat care trebuie prelucrată în daltă și suportul de scule (setați vârful de tăiere la 30 ... 40 mm).

- Setați modurile de tăiere pe mașină.

- Protejați piesa de prelucrat, înregistrați dimensiunile rolei înainte și după tratare.

- Efectuați un raport.

- Răspunde la întrebările de test.

- Ce tipuri de strunguri știți?

- Unelte de frezat cu filet de șurub 16K20.

- Tipuri de lucrări efectuate pe strunguri.

- Care sunt tipurile de întoarcere?

- Ce include diagrama cinematică a modului mașinii. 16K20?

- Determinați numărul de rotații ale axului și alimentarea verticală pe minut atunci când roțile se cuplează, după cum se arată în diagramă.

- Scopul unităților principale ale strungului.

- Ce tipuri de furaje se disting atunci când se transformă?

Articole similare

Trimiteți-le prietenilor: