Esența turnării investiționale este utilizarea unui model exact, dintr-o singură piesă, unic, în care o matriță de ceramică integrală este realizată din amestecuri de turnare lichidă; Înainte de turnarea topiturii, modelul este îndepărtat din matriță prin topire, ardere, dizolvare sau evaporare; pentru a îndepărta resturile modelului și pentru a întări matrița poate fi încălzită la temperaturi ridicate, ceea ce îmbunătățește capacitatea de umplere cu topitura.

Principalele operațiuni ale procesului tehnologic.

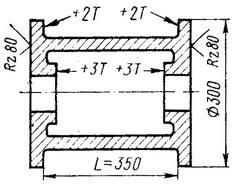

Modelul sau modelele sunt fabricate în cavitatea matriței unitate divizat de care are o configurație de lucru turnare cu cote pentru contracție și prelucrarea de tăiere (fig. 1 a). Modelul este fabricat din materiale care au un punct de topire scăzut (ceară, stearină, parafină) capabil dizolvat (uree) sau CDF-gazdă, fără formarea de reziduuri solide (polistiren). Modelul Ready sau link-uri modele asamblate în blocuri (Fig. 1 b) având un model de elemente ale sistemului de suprimare a fasciculului de aceeași ma-Therians acel model. Ansamblul model este compus din unități Nye parte centrală care formează un model și alergători sprue. Modele de cupa si partea de jos a ascendente sunt fabricate separat și Infiintam unitate vayut în când este asamblat. Ansamblul model este scufundată într-un recipient de amestec lichid moldable - suspensie pentru aproximativ lochkovyh forme alcătuite din material refractar la pulverizat materi, cuarț exemplu pulverizat sau corindon, și comunicare prezent.

Ca urmare, pe suprafața modelului se formează un strat de suspensie subțire (mai puțin de 1 mm). Pentru a întări acest strat, crescând grosimea sa, se depun straturi de material granular refractar (nisip quartz fin, electrocorundum, șamot granular). Operațiile de aplicare a șlamului și stropirea se repetă până când se obține coaja cu grosimea necesară (3-10 straturi).

Fiecare strat de acoperire este uscat în aer sau în vapori de amoniac 6, care depinde de liant. După uscarea matriței de cochilie, modelul este îndepărtat din acesta prin topire, dizolvare, ardere sau evaporare.

Fig. 1 a. Configurația turnării cu toleranțe pentru contracție și prelucrare.

Fig. 1 b. Modele gata.

În acest fel, se obține o formă de coajă multistrat pe modelul topit. Pentru întărirea înainte de turnare, matrița de cochilie este plasată într-un recipient metalic și acoperită cu material refractar <5 (кварцевым песком, мелким боем ис-пользованных оболочковых форм). Для удаления остатков моделей из формы и упрочнения связующего контейнера с оболочковой формой помещают в печь 9 для прокаливания. Форму прокаливают при температуре 1223—1273 К. Прокаленную форму извлекают из печи и заливают расплавом.

După solidificarea și răcirea turnării la o anumită temperatură, matrița este scosă, piesele sunt curățate de resturile ceramicii și porțile sunt tăiate de la acestea.

În multe cazuri, carcasele sunt calcinate în cuptor înainte de umplerea cu un material refractar și apoi, pentru întărire, sunt acoperite cu material refractar preîncălzit. Acest lucru face posibilă scurtarea duratei de calcinare a matriței înainte de turnare.

Aspirația redusă a suprafeței matriței cu refractare suficient de ridicată și inerția chimică a materialului permite obținerea pieselor turnate cu o suprafață de înaltă calitate.

După curățarea pieselor turnate din resturile matriței, rugozitatea suprafeței lor este caracterizată de valoarea Rz = 40 μm și în unele cazuri ajunge la Ra-2,5 μm.

Lipsa de modele și forme de operațiuni conector, utilizarea pentru fabricarea modelelor de materiale nu dezasamblată formă prin eliminarea modelului, ridicat de incendiu materiale de rezistență la mucegai, încălzirea acestuia la o temperatură ridicată înainte de a turna care sa îmbunătățit rata cutele de ocupare, face posibilă obținerea unor produse turnate de configurare complicate-Nation cât mai aproape posibil la configurația părții finisate din aproape toate aliajele. Coeficienți turnate ent-precizie în greutate (KTM) poate ajunge la 0,85-95, ceea ce reduce drastic volumul de prelucrare, deșeuri metalice în chipsuri.

Precizia otvetvsk corespunde celor 8-11 de calificări ale ST SEV 145, iar toleranțele de prelucrare pentru piesele de piese cu o dimensiune de până la 50 mm sunt de aproximativ 1,4 mm, iar dimensiunea până la 500 mm este de aproximativ 3,5 mm. Prin urmare, turnarea de investiții aparține proceselor tehnologice progresive de prelucrare a metalelor și a forței de muncă.

Scurt informații istorice. Prototipul procesului modern de turnare pentru modelele de turnare este turnarea ceară, cunoscută în antichitate. Deja în vechiul Elam și în Babilon, cu aproximativ 4 mii de ani în urmă, modelele de ceară au fost folosite pentru a face bijuterii turnate, articole de uz casnic. Vechii greci și sciți aproximativ 2,5 mii de ani în urmă au stăpânit perfect acest fel.

În Renaștere, mari artiști și sculptori au folosit modele de ceară pentru turnarea produselor artistice - sculpturi, ornamente. Elementele modelelor de ceară au fost folosite de meșteri antice ruși atunci când au fost turnate clopote, tunuri, vase de biserică și de uz casnic. Modelele de ceară sunt utilizate pe scară largă în producția de bijuterii

În viitor, dezvoltarea acestui proces a demonstrat fezabilitatea economică a utilizării sale în inginerie și instrumentație. În acest fel, se obțin din aliajele cu o grosime de 0,8 mm sau mai mult, cu o suprafață bună și curată, de mici rugozități, cu mici cantități de prelucrare, din aliaje precise.

Procesul de obținere a turnărilor este bine mecanizat și automatizat. Pe baza acestui proces, s-au creat turnătorii automate pentru producția de piese de precizie.

Cu toate acestea, turnarea pentru modelele de investiții este un proces de mnogoperare.

Operațiile manipulatoare în fabricarea și asamblarea modelelor, aplicarea unei suspensii modelului și altele sunt destul de complexe și consumatoare de timp, ceea ce complică automatizarea procesului.

Procesul constă într-o serie de operații de lungă durată care determină productivitatea: formarea stratului-strat și uscarea straturilor în formă de coajă pe model, calcinarea mucegaiului.

Datorită numărului mare de operațiuni, factorii tehnologici care afectează dimensiunile cavității matriței și, în consecință, turnarea, precizia sa este redusă.

Calitatea turnărilor obținute prin această metodă depinde în mod semnificativ de stabilitatea calității materiilor prime pentru fabricarea modelelor, suspensiei, formei și, de asemenea, stabilitatea regimurilor tehnologice de proces. Acest lucru complică automatizarea controlului proceselor.

Caracteristicile de mai sus ale pieselor turnate procesului izgo-tovleniya din ceramică mucegai coajă defini t p și d w și e w și e și r o b l e m e dezvoltarea ea: reducerea numărului de operații de proces și durata lor, operațiunile de simplificare mannpulyatornyh scopul automatizării acestora; punerea în aplicare a rezervelor pentru îmbunătățirea acurateței pieselor turnate, care posedă acest proces; crearea de sisteme automatizate de control al proceselor.

Caracteristicile formării și calității pieselor turnate.

Caracteristicile formării pieselor turnate în formă de coajă se datorează faptului că, de regulă, înainte de turnare, matrița este încălzită la temperaturi relativ ridicate. Aceste caracteristici sunt după cum urmează.

Conductibilitatea termică scăzută, capacitatea de căldură și densitatea materialelor în formă de coajă și temperatura ridicată a mucegaiului reduc rata de îndepărtare a căldurii din topitură, ceea ce îmbunătățește forma plină. Datorită acestui fapt, este posibilă producerea de piese turnate complexe din oțel cu o grosime a peretelui de 0,8-2 mm, cu o suprafață mare. Îmbunătățirea filiabilității formei este facilitată și de micuța duritate a zidurilor sale.

Intensitatea scăzută a răcirea topiturii într-o matriță de manta încălzită reduce viteza de uscare a pieselor turnate, coarsening structurii cristaline, posibilitatea fenomenului în partea centrală a unei noduri masive și groase (6-8 mm), pereți defecte contracție - scoici și microporozitate. perete Subtil (1,5-3 mm) se solidifice suficient de rapid și de porozitate axială în aceasta nu se formează. Pentru a reduce defectele de contracție este necesar să se creeze condiții pentru solidificarea direcțională a pieselor turnate și a puterii. Tratamentul termic este utilizat pentru a îmbunătăți structura cristalină a pieselor turnate.

Temperatura mărită a turnării în timpul turnării promovează dezvoltarea unei turnări pe suprafață și contact, o formă de procese fizice și chimice care poate duce la o schimbare a structurii stratului de suprafață al turnării și apariția defectelor pe suprafața acesteia.

De exemplu, în cazul turnărilor din oțel carbon, un defect caracteristic este un strat de suprafață oxidat și decarburizat, cu o adâncime de până la 0,5 mm. Motivul pentru oxidarea și decarburizarea turnărilor este interacțiunea în principal a oxigenului cu metalul turnării la solidificare și răcire.

Cu o creștere a conținutului de vapori de O2, CO2 și H2O în mediul înconjurător al turnării, procesele de decarburizare se intensifică la temperaturi ridicate și la mucegai. Prin urmare, viteza scăzută de răcire a turnării în matrița de coajă încălzită ajută la creșterea adâncimii stratului de turnare decarburizat. O creștere a conținutului de carbon din oțel crește intensitatea decarburizării stratului de suprafață al turnării.

Pentru a reduce adâncimea stratului decarburizat, se folosesc metode tehnologice speciale. pe baza prevenirii sau reducerii contactului aerului asemănător oxigenului cu turnarea de întărire; pe crearea unui mediu de reducere a gazului în jurul turnării și pe o răcire rapidă, adică scurtarea timpului de reacție.

În cazul turnărilor din oțeluri aliate, rezultatul interacțiunii fizico-chimice a materialelor turnate și turnate la temperaturi înalte este defectarea punctului (pitting). conducând la o scădere a rezistenței la coroziune, a rezistenței la căldură și rezistenței la căldură a pieselor turnate și a căsătoriei lor.

Pentru a preveni apariția acestui defect, este posibil să se creeze un mediu de reducere a gazelor în formă, umpleți matrițele în mediu vid, neutru sau de protecție; reducerea sau eliminarea interacțiunii oxizilor de turnare și mucegai; înlocuirea materialului său refractar, de exemplu silice, cu bază inertă mare (magnezită, crom-magnezită).

Dorința de a obține piese turnate cu o, netedă superioară suprafață curată determină necesitatea de a utiliza refractari mate-riali cu granulație mică a fracțiunii principale (S005). Aceasta reduce permeabilitatea gazului a matriței cochilie unităților MULTI-CAL, care prezintă un risc de pungi de aer in forma cand se umple, reduce forma de ocupare și formarea defectelor de turnare datorită formelor non-umplere.

Eficiența și domeniul de aplicare al producției.

Pe baza experienței de producție, puteți indica următoarele avantaje ale metodei de turnare în matrițe pentru modele de investiții:

- posibilitatea de a produce aproape orice piese turnate din aliaj de configurație complexă,, rugozitate scăzută a suprafeței cu pereți subțiri, coeficient ridicat de precizie în greutate, cotele minime pentru prelucrare;

- reducerea bruscă a deșeurilor metalice în rumeguș;

- posibilitatea de a crea un design complex care combină mai multe părți într-un ansamblu, ceea ce simplifică tehnologia de fabricare a mașinilor și dispozitivelor;

- posibilitatea unei implementări profitabile din punct de vedere economic a procesului într-o singură (pilot), serie și producție de masă, care este importantă atunci când se creează mașini și dispozitive noi;

- o reducere a consumului de materiale de turnare pentru producerea unei tone de piese turnate, o scădere a intensității materiale a producției;

- Îmbunătățirea condițiilor de muncă și reducerea impactului nociv al procesului de turnare asupra mediului.

Împreună cu avantajele, metoda are și următoarele dezavantaje:

1) procesul de fabricare a mucegaiului este multifuncțional, consumator de timp și consumator de timp;

2) un număr mare de factori tehnologici care afectează calitatea mucegaiului și turnării și, în consecință, complexitatea managementului calității;

3) o gamă largă de materiale utilizate pentru fabricarea matrițelor (materiale pentru modele, suspensii, haldele de blocuri, materiale de susținere);

4) complexitatea operațiilor manipulative pentru fabricarea de modele și forme, automatizarea acestor operațiuni;

5) creșterea consumului de metal de către poarta și, prin urmare, randamentul tehnologic scăzut al produsului adecvat (TBG).

Aceste avantaje și dezavantaje determină aria eficientă de utilizare a turnării în matrițe pentru modele de investiții:

- piese turnate de fabricație de abordare configurația maximă a piesei de prelucrat, în scopul de a reduce complexitatea prelucrării metalelor grele și a aliajelor, tăiere, operație de sudură consumatoare de înlocuire sau un dosar pentru creșterea rigidității, integritate, fiabilitate, părțile structurale, asamblarea, manipularea aliajelor trudiodeformiruemyh presiune;

- producerea turnărilor de dimensiuni mari cu pereți subțiri de precizie sporită, cu scopul de a reduce greutatea structurii prin creșterea rezistenței, a etanșeității și a altor proprietăți operaționale;

- producerea pieselor de înaltă precizie din aliaje cu proprietăți și structuri speciale.

Producția de piese turnate pentru modelele de investiții este utilizată pe scară largă în diverse ramuri ale construcțiilor de mașini și în industria aparatelor.

Utilizarea formelor de turnare coajă pentru producerea de piese auto in locul lor de fabricație de piese forjate sau laminate pentru a reduce deșeurile metalice în așchii, în medie, la 34-90%, reduce complexitatea prelucrării la 25-85%, costul pieselor de producție cu 20-80% .

Cu toate acestea, trebuie avut în vedere faptul că eficiența economică depinde în mod esențial de alegerea nomenclaturii turnărilor fabricate în acest mod. Numai cu alegerea corectă a nomenclaturii părților se poate obține o eficiență economică ridicată a producției.

Articole similare

Trimiteți-le prietenilor: