Sticla organică înlocuiește silicatul în multe zone diferite. Cu toate acestea, aplicația cea mai avantajoasă este atunci când sunt necesare nu numai elemente transparente, ci și detalii ale unei configurații complexe și a celor tridimensionale.

Frezare din plexiglas: descriere

Măcinarea este înțeleasă ca prelucrare. la care scula de tăiere și piesa de prelucrat efectuează mișcări diferite: scula este o mașină de frezat, se rotește, iar piesa de prelucrat este alimentată la mișcarea tăietorului de frezat.

Astfel, se prelucrează metalul, lemnul și materialele plastice. Abilitatea de a lucra cu orice material, spre deosebire de prelucrarea cu laser, este unul dintre principalele avantaje ale metodei de frezare.

Măcinarea este utilizată pentru a rezolva mai multe sarcini.

- Tăiere - plastic acrilic este ușor de tăiat, și un instrument comun - un ferăstrău de circulație și chiar un cuțit, dar marginea părții cu toxicitate acută și necesită o măcinare suplimentară. Mașina de frezat vă permite să obțineți o margine netedă imediat.

- Detaliile volumetrice - Freză selectează materialul, urmând programul introdus în modulul de comandă. În acest fel, se obțin imagini tridimensionale de complexitate.

- Gravarea - crearea de caneluri în formă de caneluri formate în imagine. Operația se efectuează cu vârful tăietorului de colț, adâncimea și grosimea liniei nu sunt limitate.

- Efecte de lumină - baza lor este refracția luminii din diferite unghiuri. Se obține prin tăierea și prelucrarea pieselor cu freze instalate cu pante diferite.

Frezarea se face pe mașini cu diferite tipuri de control. Diferența de aici nu este metoda de procesare însăși, ci acuratețea și volumul materialului prelucrat.

3d frezare

Dimensiunea mașinii de frezat. mai degrabă desktop-ul său, determină dimensiunea piesei de lucru. Dacă suprafața foii este mai mare, produsul viitoare va trebui împărțit în fragmente egale cu aria tabelului. Deoarece materialul este ușor de lipit, problema nu este.

- În prima etapă, se creează un model al viitorului produs.

- Apoi, foaia este tăiată și tăiată folosind un aparat de frezat pe părți geometrice corecte sau curbilinare. În cazuri normale, sfârșitul părții va fi mat. Atunci când procesați cu gaz și ați selectat unghiul corect de înclinare al tăietorului, puteți obține o margine netedă transparentă sau oglindă.

- De fapt, frezarea se face conform desenului dezvoltat. Placa de plexiglas, fixată pe desktop, se mișcă automat sau mecanic. Un frezat de frezat rotativ cu diametrul necesar găuriște o brazdă cu grosimea, adâncimea și configurația necesare.

- Brăzdarele, precum și marginile, pot fi prelucrate cu un unghi diferit de înclinare, ceea ce permite obținerea unor efecte luminoase suplimentare.

O foaie cu o imagine tridimensională permite o prelucrare suplimentară - de exemplu, o bobină termică sau o lipire. Măcinarea nu afectează proprietățile materialului.

Masini de frezat CNC

CNC - program numeric de control, instalat pe orice mediu. Strungurile și strungurile CNC sunt caracterizate de multe avantaje:

- orice operațiuni sunt efectuate cu o precizie foarte mare, este exclusă o eroare în formarea figurii;

- prelucrarea părților cu dimensiuni minime este posibilă;

- mare viteză - până la 300 m. ml / oră fără pierderi de precizie;

- productivitatea totală crește de 2-3 ori.

Mașină de frezat din plexiglas cu CNC

Complexitatea programului depinde de tipul de produs:

- Un program de poziționare este suficient pentru găurirea sau tăierea foilor. Conturul vă permite să specificați traiectoria mișcării cutterului: astfel, se obțin părți ale unei configurații complexe.

- Pentru gravarea plexiglasului este nevoie de un program combinat care combină capacitățile de poziționare și contur.

- Sistemul multi-circuit este cel mai complex, dar oferă și literalmente prelucrarea de bijuterii a materialului și formarea de imagini de complexitate ridicată.

Mașină pentru procesare

Echipamentele moderne asigură prelucrarea atât a suprafețelor plate, cât și a celor spațiale. De obicei, materialele plastice acrilice sunt mai întâi supuse măcinării, și numai apoi - îndoire. Prin urmare, cele mai utilizate mașini de consolă - cu un desktop.

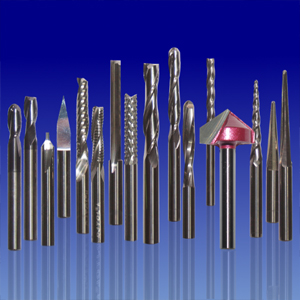

Foaia de material este fixată pe consola. Cutterul este o moară de deget, este introdus manual sau automat în capul de frezat. Controlul poate fi manual, automat sau CNC.

Specificații tehnice

Prin tipul de mișcare a mesei și a capului de frezat, mașina este făcută în 4 grupe:

- frezarea verticală - masa de lucru se deplasează în direcție orizontală - longitudinală și transversală, capul de frezare se deplasează numai vertical;

- frezarea consolei - masa se deplasează în toate cele trei direcții, iar scula de lucru este staționară;

- în tabelul de frezare longitudinală se deplasează în direcția longitudinală. Capul se deplasează în direcția transversală și bara transversală mobilă, pe care este fixată - în direcția verticală;

- Shirokouniversalny - desktop este deplasat de-a lungul axelor X și Y, iar păpușii - pe axa Z. Diferența față de primul exemplu de realizare include consola verticală.

Strungurile de frezat sunt produse pentru diferite scopuri. Designul lor, puterea de antrenare, metoda de control pot fi foarte diferite.

- Mini-mașini de frezat - concepute pentru ateliere de lucru acasă, de asemenea, utilizate în scopuri de formare. Sunt emise ca și în cazul managementului manual și numeric, care extinde considerabil oportunitățile meseriașului intern.

- Desktop - conceput pentru utilizare individuală, dar, de fapt, utilizat cu succes în industriile mici.

- Frezare verticală - echipamente de producție cu un număr mare de operațiuni posibile.

Ecran lat - conceput pentru a lucra cu materiale vrac.

avantaje

- Absența microfracturilor - prelucrările prin intermediul unei freze nu formează tensiune pe margine, ceea ce elimină chipsurile și riscul de fisurare a materialului în timpul îndoirii.

- Capetele capului sunt netede la tăiere. Dacă este necesar, marginea poate fi făcută transparentă, la fel ca la tăierea cu laser.

- Măcinarea este singura modalitate de a obține o imagine 3D, nu doar gravarea, deoarece freza vă permite să selectați materialul.

- Grosimea, adâncimea și configurația canelurilor nu sunt limitate.

- Mașina de frezat vă permite să tăiați foi cu o grosime mare - până la 40 mm.

- Decuparea mecanică nu afectează compoziția chimică a materialului. Unele tipuri de spumă din plexiglas, PVC, conțin în compoziția clorului. Sub influența temperaturii ridicate, reacția chimică începe cu eliberarea clorului, ceea ce exclude, de exemplu, tratamentul cu laser. Viteza de rotație a mașinii de frezat nu conferă o astfel de temperatură: este absolut sigură gravarea materialului.

Cutter și viteza de alimentare

Pe mini-mașini, viteza de rotație este de 400 rpm, pe echipamente universale de format mare - până la 24.000 rpm.

Debitul, adică viteza consolei, este determinată de tipul de operare, grosimea și adâncimea liniei. Astfel, pentru tăiere și prelevare, furajul este produs la o viteză de 5-6 mm / sec, cu gravură - 1-2 mm / sec. Aceste valori variază foarte mult, deoarece viteza nu este mai puțin afectată de complexitatea desenului.

Un factor important pentru asigurarea unei viteze ridicate de lucru este curățarea suprafeței de lucru din praful de frezat și suflarea aerului rece.

Metoda laser

Proiectarea echipamentului diferă foarte puțin de mașina de frezat, dar un laser de lucru aici este un fascicul laser cu o grosime de până la 0,1 mm. Procesarea cu laser are avantaje și dezavantaje.

- Fasciculul laser vă permite să tăiați și să gravați materialul cu o grosime minimă, ceea ce este imposibil pentru un tăietor mecanic. Pe de altă parte, o foaie de grosime mare pentru mașinile cu o putere de 60-120 W, și o astfel de majoritate, este o problemă.

- Tăierea și executarea desenului sunt extrem de precise, în acest caz sunt excluse erorile mecanice.

- Capetele după tratamentul cu laser sunt clare și transparente. Cu toate acestea, există o tehnologie specială care permite laserului să obțină muchii netede.

- Grosimea și adâncimea liniilor sunt limitate. Faptul că laserul nu selectează materialul ca un tăietor de măcinare și taie liniile longitudinale subțiri până când acestea formează o mai largă - metoda zashtrihovyvaniya. Obținerea benzilor largi și profunde în acest fel este neprofitabilă.

- Laserul nu poate prelucra materialul care, sub efectul temperaturii, se poate deforma sau poate intra într-o reacție chimică.

concluzie

Articole similare

Trimiteți-le prietenilor: