Formarea este precedată de o operație pregătitoare - temperarea masei de ciocolată, - datorită proprietăților untului de cacao.

În procesul de călire untul de cacao masă de ciocolată afectează capacitatea de transformări polimorfe, t. E. Capacitatea la compoziția chimică constantă în comutatorul de modificare proprietăți diferite. Untul de cacao este capabil să formeze patru forme polimorfe, trecerea de la un capăt la celălalt (conversia de fază) are loc la temperaturi specifice: y-formă metastabilă amorfă la o temperatură de 18 ° C se mișcă rapid și formează un cristal metastabil, care la 23 ° C ia în - forma cristalină metastabilă, care trece la 28 ° C stabilă cristalină p formă stabilă, cu un punct de topire de 32-36 ° C Scopul temperării masei de ciocolată - obținerea de centre de cristalizare ai untului de cacao în p-formă stabilă, această masă de ciocolată este agitat în timpul răcirii.

Temperatura masei de ciocolată care intră în matriță, pentru ciocolată fără aditivi 29 - 310 ° C, pentru ciocolată de lapte 27-28 ° С. Odată cu temperarea necorespunzătoare a masei de ciocolată, apar condițiile de graunțire grasă a ciocolatei, unul dintre principalele defecte de producție.

Apariția mucegaiului de grăsime datorită unei tranziții treptate a formelor metastabile de unt de cacao în grajd, unde omogenitatea este soluția trigliceridelor perturbate, apar modificări în structura untului de cacao și apar cristale mari de grăsime pe suprafață și în interiorul barelor de ciocolată. Suprafața dobândește o nuanță cenușie.

Curățarea este efectuată în mașinile de călire de diferite modele.

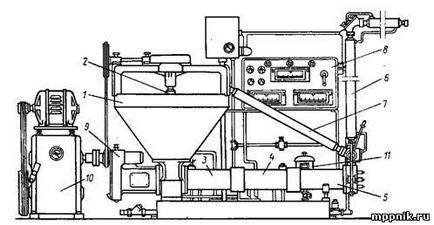

Curățarea de cea mai bună calitate se realizează prin mașini automate de temperare cu acțiune continuă, care amestecă intens masa într-un strat subțire (figura 1). Masa de ciocolată intră în pâlnia de primire conică 1, care are o jachetă de apă. În interiorul pâlniei, se rotește agitatorul 2. Există o ușoară scădere a temperaturii în pâlnie. Masa de ciocolată din partea de jos a buncărului intră în carcasa cilindrică, cu răcire mașină de temperare, în interiorul căruia se deplasează un șurub se transformă cu o înălțime mică. Masa este distribuită printr-un strat subțire în spațiul dintre racordurile cu șuruburi și pereții interiori ai carcasei. Corpul este împărțit în trei zone (3, 4, 5), în fiecare o anumită temperatură este menținută. În prima zonă (3), există o scădere a temperaturii la 30 până la 28 ° C, a doua zonă (4) continuă să scadă la temperaturi de 10-12 ° C, iar în a treia zonă (5) din nou, temperatura crește până la 29-31 ° C Ottemperirovannaya masa alimentată de turnare prin linia 6. În cazul unei ciocolate de curgere se întoarce în masă la cuva 1 prin linia 7. Pentru a menține parametrii de control necesare are scut 8 cu toate dispozitivele de proces de reglementare și de supraveghere. Rotirea șurubului este transferat dintr-un motor printr-un reductor 9 și variator de viteză 10. Apa este circulat în mantalele ale mașinii cu o pompă centrifugă 11. Vascozitatea masă care iese o mașină de călire pentru ciocolata 11-14 Pa · s, 10-11 Pa * s ciocolată .

Ciocolata este turnată prin turnarea în matrițe metalice pe mașini de diferite modele. Un grup de mașini produce ciocolată sub formă de plăci, iar cealaltă - ciocolată cu umpluturi și figuri goale, a treia - ciocolată cu gresie și umplute.

Fig. 1. Mașină orizontală automată de temperare

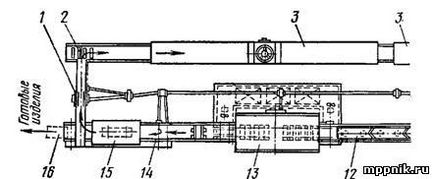

În Fig. 2 este o diagramă a mașinii 317-E-9 a firmei Heidenau, destinată formării barelor de ciocolată. Mașina constă din două mașini de formare 1, care permit formarea simultană a două tipuri de plăci în masă. Pe mașină, este posibilă formarea de mase de ciocolată cu vâscozitate crescută cu un conținut de unt de cacao de 26% și cu aditivi de arahide sau așchii de vafe. Sub mecanismele de turnare, formele de metal încălzite continuu prin transportorul 2 sunt încălzite la o temperatură de 30-32 ° C în zona 3.

Formele sunt atașate prin balamale pe transportorul 2. Turnarea masei de ciocolată se realizează cu o viteză de 24 de forme pe minut. Din cadrul mașinii de formare, matrițele cu mase de ciocolată sunt alimentate pe transportorul vibrator 4, pe care vibrează vertical, în timp ce masa umple uniform matrița, deplasând aerul din ea. Din vibratransportator, matrițele sunt furnizate pentru răcire într-o carcasă 5 împărțită în două zone: partea superioară (5), în care temperatura aerului este menținută la circa 8 ° C, iar cea inferioară (7), în care ciocolata este stabilizată. În această zonă, temperatura este menținută aproape de temperatura aerului din magazin (aproximativ 15-16 ° C). Aerul din dulapul de răcire este alimentat de ventilatoarele 8. În zona de răcire a matriței cu ciocolată, o cale semnificativă (200 m) se deplasează de-a lungul ramurilor transportorului de jos în sus timp de 19-20 de minute. După răcire, vâscozitatea masei crește treptat, iar apoi untul de cacao cristalizează, transformând ciocolata într-o stare solidă. Există o mică contracție volumetrică a ciocolatei, astfel încât este ușor de îndepărtat din matrițe atunci când acestea sunt coborâte într-o formă inversată din ramura superioară a transportorului de răcire. Produsele intră în transportorul de plăci 9 care trece prin zona de stabilizare. Formele goale se întorc în zona de încălzire 3. Creșterea treptată a temperaturii ciocolatei în zona de stabilizare este necesară pentru a preveni vărsarea zahărului din ciocolată.

Ședința are loc dacă barele de ciocolată rece intră imediat într-un magazin cu o temperatură relativ ridicată a aerului. Aburul condensează pe suprafața plăcilor, formele de umiditate dizolvă sucroza, care apoi se evaporă sub formă de cristale mari, acoperind suprafața plăcilor cu un strat de gri, asemănătoare aspectului cu grâu gras. Pentru o garanție completă împotriva împrăștierii zahărului, aerul din magazin în zona de răcire și de ambalare trebuie să aibă o temperatură de cel mult 18 ° C și o umiditate relativă de cel mult 75%.

Plăcile de ciocolată de pe transportorul cu plăci sunt transferate la alimentatoarele cu bandă transversală a 10 automate de distribuție.

Fig. 2. Schema mașinii "Heidenau 317-E-9" pentru formarea de bare de ciocolată.

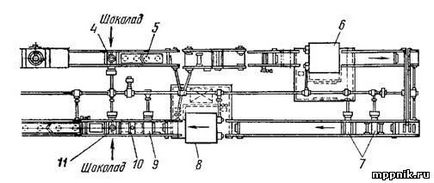

Fig. 3. Schema mașinii automate universale "Kaveemil-cream 600/205"

Modelarea ciocolatei cu umplutură se face pe mașini automate mai complexe. Schema automatului universal "Kaveemil-cream 600/205" este prezentată în Fig. Formele goale după eliberare din produse sunt întoarse în poziția de lucru de către dispozitivul de înclinare 1 și transferate de transportorul 2 către încălzitoarele 3, care sunt încălzite cu 1 ° C peste temperatura ciocolatei. Trecând sub mecanismul de turnare 4, matrițele sunt umplute cu masă de ciocolată, apoi sunt introduse pe transportorul vibrator 5 pentru a compacta masa. Excedentul de ciocolată este scos din matriță când se răstoarnă. După ce vibratorul, care formează o crustă uniformă pe țiglă, matrițele se întorc în poziția inițială și, trecând sub mecanismul de stripare, intră într-o dulap vertical de răcire 6 unde acestea sunt 4-7 minute la o temperatură de 18-24 ° C

Din forma de dulap cu o crustă de ciocolată înghețată pe transportoarele de transfer sunt expediate sub mecanismele de turnare 7, formând umplutura. Umplerea este distribuită uniform în matrițe în timp ce trece prin conveierul vibrator. Matrițele sunt reintroduse pentru răcire într-un dulap 8, care este de aproximativ 10 minute la o temperatură de 15 ° C. La ieșirea din formele incintei alimentate către dispozitivul de dozare care formează 9 pentru introducerea unui aditiv solid dală (nuci zdrobite, și așa mai departe. P.). Ulterior țiglă trece sub mecanismul 10 este reflowed, rezultând suprafața pieselor de ciocolată turnate într-o stare asemănătoare fluidului pentru o mai bună fixare a acoperirii superioare a ciocolatei (funduri) cu turnare mecanismul sau 11. Matrițele umplute 12 formând pe vibrațite alimentat din nou în dulapul de răcire 13, în care sunt răcite în timp de 15 minute la o temperatură de 6-8 ° C. In formele cu produsele de ieșirea lor din ultimul dintre frigider suprapuse foi de plastic de la un magazin de 14, împreună cu ele formează rotite cu 180 ° în dispozitivul de basculare 15 și produsele rămase pe foile de plastic sunt trecute transportorul 16 pentru stivuire sau împachetare. Forme ale paharului 1 revin la starea de lucru și ciclul se repetă din nou.

Articole similare

Trimiteți-le prietenilor: