Acțiunea directă a fluorului asupra substanțelor organice conduce la o reacție violentă însoțită de erupții și explozii. Ca rezultat, se obțin fluorură de hidrogen și produse de descompunere ale moleculelor organice (carbon, tetrafluorometan). Această direcție a reacției se datorează exotermicității sale ridicate, care depășește energia ruperii legăturilor carbon-carbon.

continuă mai relaxate de reacție prin diluare cu fluor (și vapori de substanțe organice) într-un mediu inert de date de gaz, receptare parte și plotare sistemul conductor termic evoluată a exploziei limite foarte largi. Un astfel de gaz diluant în practică este de obicei azot. În timpul fluorizării în fază lichidă, pot fi utilizați solvenți rezistenți la fluor (fluorocarburi, la temperaturi joase-tetraclormetan). În cea mai obișnuită reacție în fază gazoasă, pe lângă diluarea cu azot, o duză conductivă termică (de exemplu, un fir de cupru) are un efect pozitiv.

Mecanismul reacțiilor de fluorurare este foarte diferit de clorurare. Motivul pentru aceasta este electrofilitatea foarte slabă a moleculei de fluor, ca rezultat al căruia apar numai reacții în lanț radical. Pentru ei, nu sunt necesari inițiatori străini, iar lanțul este generat spontan datorită interacțiunii dintre fluor și hidrocarbură; dezvoltarea ulterioară a lanțului se realizează în mod obișnuit:

O altă trăsătură este activitatea înaltă și selectivitatea scăzută asociată cu fluor în timpul atacului său asupra moleculei organice. Deci, spre deosebire de clorurare, în timpul fluorinării, reacțiile de substituție și adiție apar simultan, cu diferite tipuri de atomi de hidrogen fiind înlocuite cu probabilități aproape egale, inclusiv cele deja formate în derivați de fluor. În plus, scindarea de-a lungul legăturilor C-C este substanțial dezvoltată; aceste transformări pot fi limitate prin înmuierea condițiilor de reacție.

Din motivele menționate, fluorurarea se efectuează în industrie în principal pentru a produce hidrocarburi perfluorurate (perfluorocarburi), care se disting prin stabilitate termică și chimică foarte ridicată. Dintre acestea, produsele de fluorurare a fracțiilor medii de petrol sunt utilizate ca uleiuri lubrifiante termic stabile și fluide hidraulice, iar fracțiile de producție de C7-C10 sunt utilizate ca solvenți.

În industrie există mai multe metode de fluorizare.

Fracționarea catalitică se efectuează într-un dispozitiv cu așchii de cupru acoperite cu un strat de argint: aparatul este livrat cu fluor și o hidrocarbură diluată cu azot. Rolul cuprului se datorează conductivității termice ridicate și constă în acumularea de căldură evoluată. Argintul, aparent, suferă acțiunea de fluor în AgF2. care fluorează ușor hidrocarburile. Cu toate acestea, există o interacțiune directă a acestora din urmă cu fluor, ca urmare randamentul produsului dorit este relativ mic, de la 40 la 80-90%.

Procesul de metalefluorură a devenit cel mai răspândit. Se bazează pe folosirea unor fluoruri mai mari de metale (CoF3, MnF3), care interacționează relativ încet cu hidrocarburile și cu eliberare redusă de căldură. Sarea folosită este regenerată din nou sub acțiunea fluorului:

Această căldură-rea TION F2 totale cu GH, este de 460 kJ / mol, distribuie ulterior cele două etape, dintre care primește învățătura de hidrocarburi având un singur stie efectul căldurii moderate. Ca o consecință, se obține un randament mai mare al produsului.

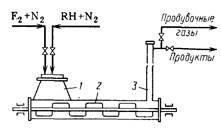

Aparatul de reacție (Figura 53) este o țeavă de oțel orizontal cu un agitator cu palete care se rotește la o viteză

20 rpm. Conducta este aproximativ jumătate umplută cu fluoruri de cobalt. În partea stângă, unde este localizată trapa de încărcare, se introduc perechi de reactivi organici, diluați cu un exces de azot de 5-10 ori. La celălalt capăt al AEC produselor-Torus format este îndepărtat, în care intră inițial în tubul de evacuare, în care particulele captate sunt eliberate din fluorură de cobalt, și apoi direcționate către răcire și separare.

Reacția se realizează până când 50% din trifluorura de cobalt este transformată în difluorură. Temperatura este menținută la o lungime neodică de-a lungul țevii: 150-200 ° C la intrare și 300-380 ° C la ieșire. Acest lucru se explică prin faptul că hidrocarburile sunt fluorurate suficient de repede și este de dorit o temperatură scăzută pentru a evita distrugerea. În același timp, substituția ultimilor atomi de apă este foarte dificilă și pentru aceasta este necesară o temperatură mai ridicată. Timpul optim de contact este de 2-3 minute. După ce se consumă 50% din trifluorură de cobalt, alimentarea cu hidrocarburi este oprită și reactorul este purjat cu azot. Apoi, trifluorura de cobalt este regenerată prin trecerea unui fluor liber diluat cu azot la 250 ° C, purificând din nou aparatul cu azot pentru a elimina resturile de fluor și a reacționa din nou. Astfel, funcționarea reactorului este periodică și constă din două etape principale (reacția și regenerarea proprie) și două operații de purjare. Acesta este un dezavantaj semnificativ al acestei metode.

Fluorinarea electrochimică a început să se dezvolte abia recent, dar are o serie de avantaje în comparație cu metodele descrise mai sus. N-Ness este după cum urmează: în electroliza acid fluorhidric-anhidra (cu adaos de fluoruri metalice la depozite de conductivitate electrică mai mare) a produs la anod reacționează imediat cu fluor dizolvat sau emulsionat într-un material organic lichid. Datorită fluxului de reacții în faza lichidă cu amestecare, se obține o disipare bună a căldurii și există posibilități largi de reglare a procesului. În acest caz, nu este necesar să se obțină și să se purifice mai întâi fluorul molecular, care este încă produs în industrie prin electroliză. Cele mai bune rezultate randamente fluorurare electrochimice în sinteza acizilor carboxilici perfluorurați, eteri, esteri, amine, sulfuri și alți compuși care sunt solubili în acid fluorhidric lichid.

Trimiteți-le prietenilor: