Repararea vehiculelor (ATS)

Tipuri și metode de reparare a centralelor telefonice automate.

Tipurile și metodele de reparare sunt alocate pe 3 semne: 1. Pe un grad de restaurare a unei resurse alocate reparații majore (КР); întreținerea de rutină (TR) / KR - efectuate pentru recuperarea mentenabilitate și plin sau aproape de restaurare pe termen etaj al produselor de resurse cu înlocuirea oricare dintre componentele sale, inclusiv de bază / TP. - efectuat pentru a stabili sau restabili produse de sănătate cu înlocuirea sau repararea pieselor lor , cu excepția celor de bază. Prin planificarea de planificare nu distinge programată întreținere (reparare planificate - Această formulare de reparații, care se efectuează în conformitate cu cerințele documentației de reglementare și tehnice (NTD); neprogramate - programare fără prealabilă) / 3. Conform regulamentului - reparații curente - întreținere programate, la rata Stu și în măsura prevăzută de documentul de referință (indiferent de starea) / repararea statului - este planificat reparații la controlul planificat al statului în care volumul stabilit și nomenclatorul de lucrări de reparații-TION .

Există trei metode de reparare - 1. Nu sunt depersonalizate - în care aparțin componentele restaurate unul altuia. Nealocat - în care aparținerea componentelor restaurate unul altuia nu rămâne.

Avantajele unei metode impersonale sunt conservarea ruperii pieselor. Lipsa complexității organizației și creșterea duratei reparației. Avantajele unei metode impersonale: reducerea duratei reparațiilor, simplificarea organizării. Dezavantaj: nu există conservarea câștigurilor de piese, o cantitate mare de muncă inutilă / 3. Repararea agregată este o metodă de reparare impersonală prin înlocuirea unei unități defecte cu una nouă sau una reparată. Demnitate: reducerea maximă a numărului de autovehicule în așteptare.

Procesul de producție și structura sa.

Procesul de producție (PP) este totalitatea tuturor acțiunilor și

unelte necesare pentru fabricarea sau repararea produsului.

PP constă din trei componente:

1. Producția principală - include procese tehnologice (TP) de fabricație sau reparație a produselor fabricate.

2. Producție auxiliară - include TP pentru fabricarea și repararea echipamentelor tehnologice, producerea și furnizarea de energie electrică, abur pentru producția principală.

Procese de servire - includ procesele de transport, control și depozitare a produselor.

Recoltare -> fabrică auto-> mașină

KR este proiectat pentru reglementat restaura mașini de performanță pierdute și a componentelor sale, pentru a oferi depozite de viața lor la următoarea CD-ul sau scrie-off (cel puțin 80% din standardele pentru mașini noi și agregate, sau viața lor de servicii complete atribuite de produse) unitate KR oferă dezasamblarea completă , defecte, restaurare și înlocuire a pieselor, urmată de asamblare, reglare și testare.

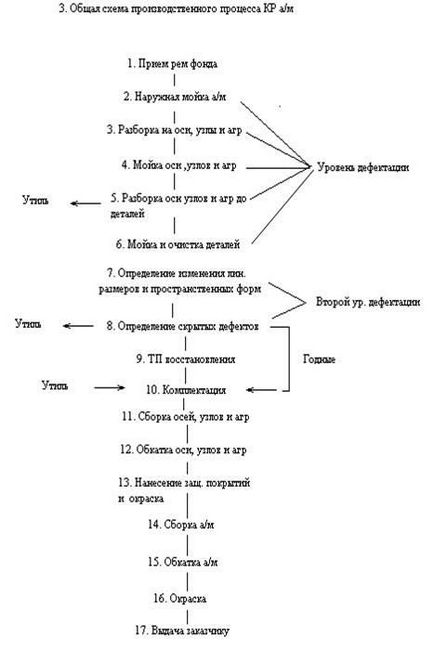

Schema generală a procesului de producție al mașinii.

Procesul tehnologic de revizie a unui camion complet cuprinde lucrările enumerate în Fig. 2.1. În cazul reparației, bateria, dispozitivele de alimentare cu energie electrică și echipamentele electrice sunt scoase și expediate în depozitul fondului de reparații, de unde, după caz, autoturismele sunt livrate la atelierul de dezmembrare și spălare. Remorcherului sau prin intermediul vehiculului de tracțiune este montat pe transportor, prin care se extinde spălare externă stație de lucru, iar apoi dezasamblarea provizorie unde este îndepărtat de pe platforma, jante, cabină de combustibil și rezervoare. Părțile scoase sunt trimise pentru reparații la locurile de producție relevante. Șasiul autovehiculului este re-spălat, iar în rezervoarele speciale se scurge uleiul de la carucioare, cutii de viteze, poduri de rulare, mecanisme de control. Apoi șasiul se deplasează de-a lungul transportorului la locurile de lucru de dezasamblare completă, unde mecanismele de comandă, unitatea de putere, arborii propulsor, axele din față și spate, piesele de suspensie și frâna de acționare sunt îndepărtate. Mecanismele îndepărtate și un cadru al mașinii de spălat și direcția de reparare pe site-urile corespunzătoare. Unitățile scoase din mașină sau care sosesc în Republica Kârgâză ca produs de bază, trec o chiuvetă externă și sunt dezasamblate. După dezasamblarea unităților, suprafețele exterioare și interioare ale pieselor sunt spălate și curățate de depuneri de carbon, scară, vopsea veche, produse de coroziune, cocs și depozite de cocs. În timp ce inspectează elementele sunt împărțite în trei grupe: Resturi (de recuperare, care este tehnic imposibilă sau nu este fezabil economic), se potrivesc fără reparații (uzură care nu depășește valoarea admisibilă, reglementată prin caietul de sarcini) și de recuperare care necesită. Detaliile ultimului grup sunt reconstituite în diverse moduri și după ce controlul este transferat la echipaj, unde sunt selectați în seturi și transferați la ansamblul unităților. Motoarele sunt asamblate, de obicei, pe linii de producție, alte unități - la locurile de muncă specializate. Unitățile asamblate sunt testate și, după eliminarea defectelor detectate, sunt colorate. Unitățile acceptate de departamentul de control tehnic (TCI) sunt livrate la un transportor pentru montarea mașinilor sau la un depozit de produse finite, de unde sunt livrate clienților. După o ansamblu general, vehiculul este alimentat și testat fie printr-o rulare, fie pe un suport cu tobe de rulare. În timpul testelor, ajustați mecanismele și eliminați defecțiunile detectate. Dacă este necesar, mașina este spălată, colorată și apoi predată clientului.

Calcul tehnic al ATM (dispoziții generale)

În funcție de stadiul și scara întreprinderilor de producție se aplică "metoda de proiectare; privind indicatorii extinși și materialele proceselor tehnologice. Pentru producția la scară mică și unică, toate calculele sunt efectuate conform specificațiilor extinse pentru programul anual dat: pentru intensitățile de muncă pe produs pentru toate tipurile de lucrări, pentru zonele specifice pe unitate. produse sau un lucrător, iar compoziția echipamentului este selectată în conformitate cu kitul, care asigură realizarea nomenclatorului necesar de lucrări. Când dezasamblați procesul tehnologic. a cărui bază este tehnologia sa. parte ce defineste sarcini pentru toate celelalte parti. este necesar: 1. Să se determine componența întreprinderii în conformitate cu scopul și programul acesteia. 2. Stabilirea modurilor de funcționare ale întreprinderii și a atelierelor și stabilirea fondurilor anuale de timp. 3. Lucrări de proiectare a atelierelor și site-urilor de producție principală. 4. să efectueze lucrări de proiectare a amplasamentelor de producție auxiliară; instrumentele și secțiunile UGM. 5. Proiectarea laboratoarelor din fabrici. depozite și transport. 6. Determinați numărul de lucrători și formați un tabel de personal. 7. Compilați clădirea de producție și gena schemei. planul întreprinderii. 8. Dezvoltarea structurii locurilor de producție. 9. Efectuați estimări și calcule financiare. 10. Determinați indicatorii tehnici și economici ai întreprinderii.

Articole similare

-

Procesul tehnologic de fabricare a unei plăci de reparații, informații generale, reguli de așezare,

-

Procesul de producție și elementele sale - abstract, pagina 1

Trimiteți-le prietenilor: