- Ce este codul DataMatrix și ce este mai bun decât un cod shript?

- Care sunt caracteristicile aplicării codului DataMatrix cu sistemele de marcare a ciocanului?

- Ce probleme apar atunci când marcați DataMatrix cu codul produselor metalice?

- Care sunt posibilitățile de a citi codul DataMatrix de pe suprafețele metalice?

Principiul funcționării sistemelor de marcare a acului (Telesis).

Principiul funcționării sistemelor de perforare a acului este indensarea (separarea) impactului materialului cu un ac solid, cu crearea unei depresiuni (crater) pe suprafața materialului. Aranjamentul ordonat al acestor "cratere" în conformitate cu forma dorită vă permite să vizualizați vizual simbolul corespunzător. Marcarea acustică poate fi aplicată oricăror materiale care au o duritate suficientă (nu mai mult de 70 Rockwell), capabile să reziste impactului fără a distruge integritatea acestuia.

Toate sistemele de marcare a acului au un cap de marcare și un controler de comandă.

Capetele pot fi, atât în format portabil, cât și în versiune staționară. Ele sunt proiectate pentru mișcarea controlată a ansamblului cu ciocan de acționare cu un ac din carbură (până la 93 Rockwell) în două planuri X, Y, astfel de mișcări sunt limitate de caracteristicile tehnice ale capului (maximul posibil este de 150x300mm).

Controlerul are un procesor de calcul, ieșiri de interfață, un afișaj și o tastatură. Oferă semnale de comandă către dispozitivele corespunzătoare ale capului de marcare, controlând în mod programatic întregul proces. Cele mai importante funcții ale controlorilor sunt suportul interfețelor om-mașină cu operatorul și gazda de comandă cu un sistem automat extern la nivel înalt.

Telesis Technologies Inc. (USA) produce un pneumatic programabil (PINSTAMP) și sistem de marcare igloudarnye electromecanic (Benchmark), caracterizat prin principiul de acționare a acului de șoc.

În sistemele pneumatice, se folosește tehnologia unică patentată a "acului plutitor". Prin intermediul deschiderii / închiderii controlate a supapei de aer electromagnetice, sunt reglate două fluxuri de aer, un ac de evacuare și celălalt retractor. Absența părților mecanice complexe mărește durata de viață a ansamblului de antrenare fără lubrifiere, deoarece acul este în permanență în perna de aer.

În sistemele de marcare electromecanică se aplică efectul câmpului magnetic pe tija metalică (acul) și rezistența mecanică a arcului de retur. ac de șoc este împins în timp ce trece un curent printr-o bobină electromagnetică (solenoid), și după întreruperea curentă, revine la poziția sa inițială de un arc. Instalarea necesită doar alimentarea cu energie electrică, ceea ce simplifică foarte mult funcționarea, dar durata de viață a instalațiilor electromecanice depinde de durata de viață a solenoidului și a arcului. Solenoizii își pierd eficiența în timp, supraîncălzesc, pot suferi scurtcircuitarea înfășurărilor, ceea ce le dezactivează complet. Arcurile își pierd elasticitatea și trag impulsuri acului de impact, reducând astfel lungimea cursei și, prin urmare, forța de impact. Din același motiv, există o serie de consecințe negative, însă acestea nu sunt luate în considerare în acest articol. Atunci când se utilizează sisteme de marcare electromecanice valoare de reglare a curentului solenoid permite obținerea dorit marcarea .1-.7 mm când rugozitatea suprafeței să fie marcată până la 3 mm adâncime.

Descrierea codului DataMatrix și a avantajelor sale față de codul de bare.

Codurile de bare (Identificatoare citibile de mașină) au fost dezvoltate pentru a rezolva problemele de automatizare a identificării produselor cu ajutorul scanerelor optice. Codul de bare conține un număr serial unic, codificat sub formă de dungi alb-negru. De-a lungul timpului, a existat necesitatea de a codifica mai multe informații pe o zonă limitată și de a spori fiabilitatea codului de citire atunci când este deteriorat. Astfel de coduri au fost dezvoltate și numite coduri 2D. Unul dintre ele este codul DataMatrix, inventat în 1989. Teoretic, capacitatea maximă ajunge la 500 DataMatrix Mill. Caractere per inch, dar, practic, depinde de rezoluția dispozitivului de marcare și citirea și până la 3116 la 2335 de cifre sau litere și numere. Schema de codare are un nivel ridicat de redundanță (metoda Reed-Solomon), datele fiind dispersate în simbolul de cod. Acest lucru vă permite să păstrați codul lizibil dacă este parțial deteriorat sau dacă un cod este pierdut. Fiecare cod are rigle de măsurare care arată ca o linie solidă de-a lungul unei margini a simbolului și puncte pătrate uniforme, de aceeași mărime, de-a lungul celeilalte margini. Aceste rigle sunt folosite pentru a determina orientarea și densitatea codului.

Tabelul prezintă o comparație între DataMatrix și codul de bare:

Caracteristicile aplicării codului DataMatrix cu sistemele de marcare a acului.

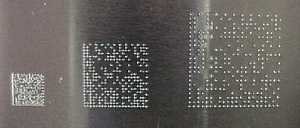

Marcarea acustică a metalului vă permite să creați o adâncime suficientă a elementelor individuale ale codului DataMatrix, dar punctele au o formă non-pătrată și rotundă (acestea sunt cratere). Această caracteristică generează anumite condiții pentru conservarea și citirea de către un scaner optic.

Probleme întâlnite când se utilizează DataMatrix pentru produsele metalice.

Problemele cu marcarea acustică a DataMatrix pot fi împărțite în două grupuri:

1. Probleme de aplicare:

- limitând dimensiunea minimă a matricei DataMatrix asociată cu cantitatea de informații codificate și tipul de ace de impact utilizate;

- conectarea vitezei de marcare cu calitatea codului recepționat;

- conectarea timpului de marcare cu volumul informațiilor codificate;

- cerință pentru calitatea suprafeței metalice;

- cod de contrast scăzut;

- strălucire pe suprafețele oglinzilor;

- deformarea elementelor de cod

Calitatea codului depinde de viteza marcajului, cu cât este mai lent, cu atât sunt mai bune elementele individuale DataMatrix. Uneori această condiție intră în contradicție serioasă cu volumul necesar de ieșire pe schimbare, ceea ce face ca utilizarea Codului DataMatrix să nu fie acceptabilă.

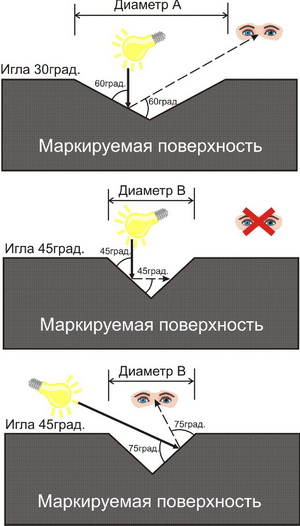

Cerințele privind calitatea suprafeței metalice sunt determinate de principiul optic de citire a codului DataMatrix. Dacă suprafața este foarte eterogenă, atunci nu reflectă uniform lumina, ceea ce împiedică scanarea să recunoască punctele individuale ale codului. Prin urmare, principala cerință pentru calitatea suprafeței este uniformitatea reflectării luminii. Desigur, acest lucru se aplică și curburii porțiunii suprafeței care conține codul. DataMatrix poate fi utilizat numai pe zone plate și plate.

Este adesea necesară abordarea suprafețelor metalice corodate. Din păcate, rugina nu este uniformă și degradează foarte mult citirea datelor DataMatrix. Singura modalitate de a folosi DataMatrix pe rugina este sa o curatati inainte de a citi codul.

Adesea, produsele metalice au o clasă de puritate foarte ridicată și reflectă complet lumina, care clipește pe suprafața oglinzii. În acest caz, este posibilă utilizarea codului DataMatrix cu condiția să se atingă adâncimea de marcare și zona de codare necesară, ceea ce va permite evitarea orbirii între elementele punctuale individuale ale codului. Un mijloc suplimentar de rezolvare a acestei probleme este utilizarea scanerelor cu iluminare prin difuzie.

Există produse metalice cu un strat de acoperire neagră, care nu vă permite să aveți contrastul necesar al punctelor DataMatrix pe fundalul acestuia. În acest caz, alegerea corectă a adâncimii punctelor de marcare și utilizarea iluminării direcționale suplimentare ajută.

Problema deformării elementelor DataMatrix în timpul aplicării sale este cauzată de utilizarea acelor cu un unghi mare de ascuțire a ascuțitului. "Craterul" punctului are incrustații pe margini, formate atunci când metalul este distanțat în timpul imersiunii rapide a vârfului acului în material. Astfel de valuri ale marginilor punctului pot fi rupte și formează o neuniformitate a reflexiei luminii unui astfel de punct, ceea ce complică procesul de recunoaștere a acestuia de către scaner, deci este important să se facă alegerea corectă a tipului de ac.

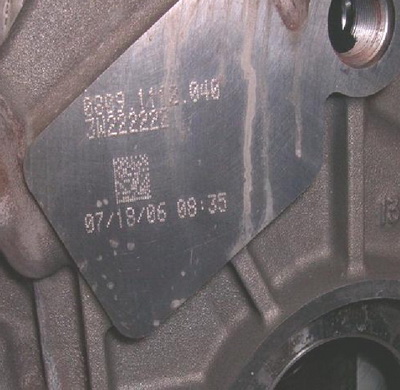

Experimente practice privind citirea codului DataMatrix din suprafețe metalice care au fost zincuite, vopsite și au o suprafață corozivă.

Am efectuat studii privind posibilitatea plăcilor metalice placate (crom, oxidare, fosfatare, galvanizare), strat de lac și coroziune suprafață. Marcarea a fost aplicată cu o adâncime de 0,3-0,5 mm. Deoarece marcajul de pe suprafața acoperită de mai multe zeci de microni nu este adecvată (ac șoc străpunge strat protector) igloudarnaya aplicat marcajul cod DataMatrix înainte de aplicarea unor astfel de acoperiri. Codul a fost citit de scanerul Cognex DataMan7500, înainte și după aplicarea stratului de protecție. DataMan7500 alegere sa datorat faptului că scanerul are o iluminare specială și îmbunătățit software-ul pune în aplicare non-contrast algoritm de recunoaștere a imaginilor. Ca rezultat, au fost obținute următoarele rezultate:

Codurile DataMatrix au fost citite înainte și după tratamentul de suprafață galvanică, dar pentru cele mai întunecate suprafețe a fost necesară modificarea modurilor de iluminare direcțională a scanerului. Citirea codului de pe suprafața vopsită (4 straturi de GF-021, roșu-maroniu) a fost satisfăcătoare, dar dacă integritatea vopselei este compromisă, citirea devine imposibilă. În acest caz, pentru a citi codul a fost necesar să se îndepărteze complet vopseaua de pe suprafață.

Reading DataMatrix de pe o suprafață corozivă nu depinde de adâncimea de coroziune a acesteia. Pentru o citire încrezătoare a codului de către scaner, a fost necesar să se curețe suprafața cu material abraziv până când toate urme de coroziune au fost complet îndepărtate.

Verificarea posibilității citirii cu un film de ulei aplicat la locul codului a indicat o citire satisfăcătoare.

Sperăm că acest material vă va ajuta să evaluați capabilitățile sistemelor de marcare a acului și să vă permiteți să utilizați corect codul DataMatrix. Mulțumesc!

Trimiteți-le prietenilor: